Изобретение относится к очистке сточных вод, в частности к устройствам биологической и глубокой очистки малых количеств сточных вод.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для очистки сточных вод, содержащее корпус, аэрационную камеру, аэратор, трубопроводы подачи и отвода сточной воды, сетчатые перегородки /см. авторское свидетельство СССР N 1502485, C 02 F 3/02, 1989/.

Недостатком этого устройства является конструктивная сложность и неустойчивость гидродинамических условий очистки, а именно неравномерность поступления перемешиваемых сточных вод в пространство между перегородками, что приводит к снижению эффективности процесса очистки. Кроме того, для создания условий перемешивания и, следовательно, постоянного контакта сточной воды с закрепленной на сетчатых перегородках микрофлорой, обеспечивающей очистку, необходимо с большой точностью устанавливать величину заглубления кромки сетчатых перегородок под уровень воды, что на практике осуществлять сложно.

Все это снижает эффективность очистки сточных вод.

Указанные недостатки прототипа препятствуют повышению эффективности работы устройства путем улучшения условий перемешивания и создания постоянного контакта микрофлоры с очищаемой сточной водой в аэрационной камере.

Такой технический результат достигается тем, что аэрационная камера снабжена полупогружной перегородкой, аэратор и погружной насос установлены с противоположных сторон каркаса с пористыми перегородками, аэратор установлен между корпусом и полупогружной перегородкой со стороны трубопровода подачи сточных вод.

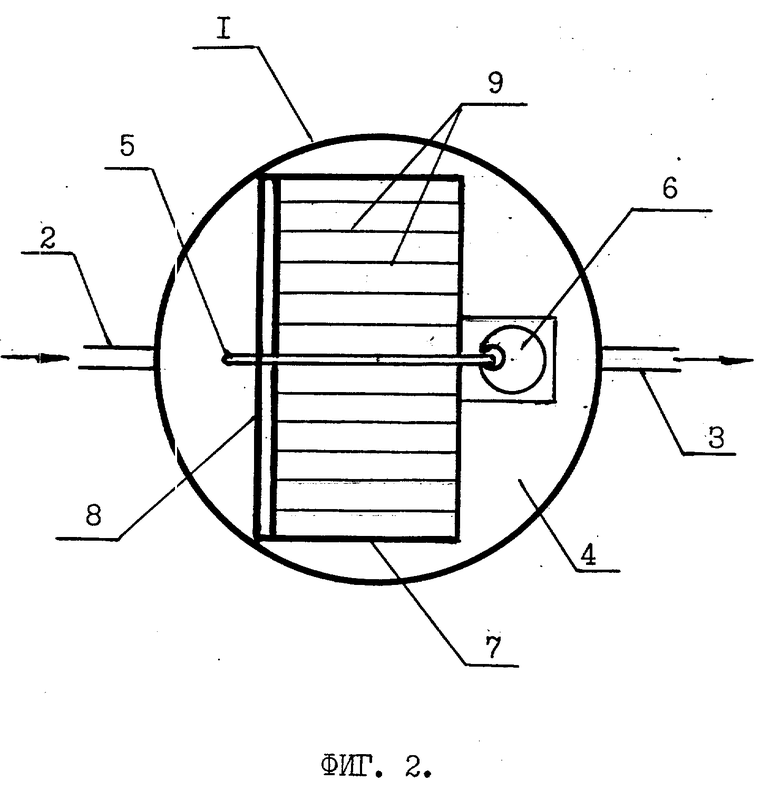

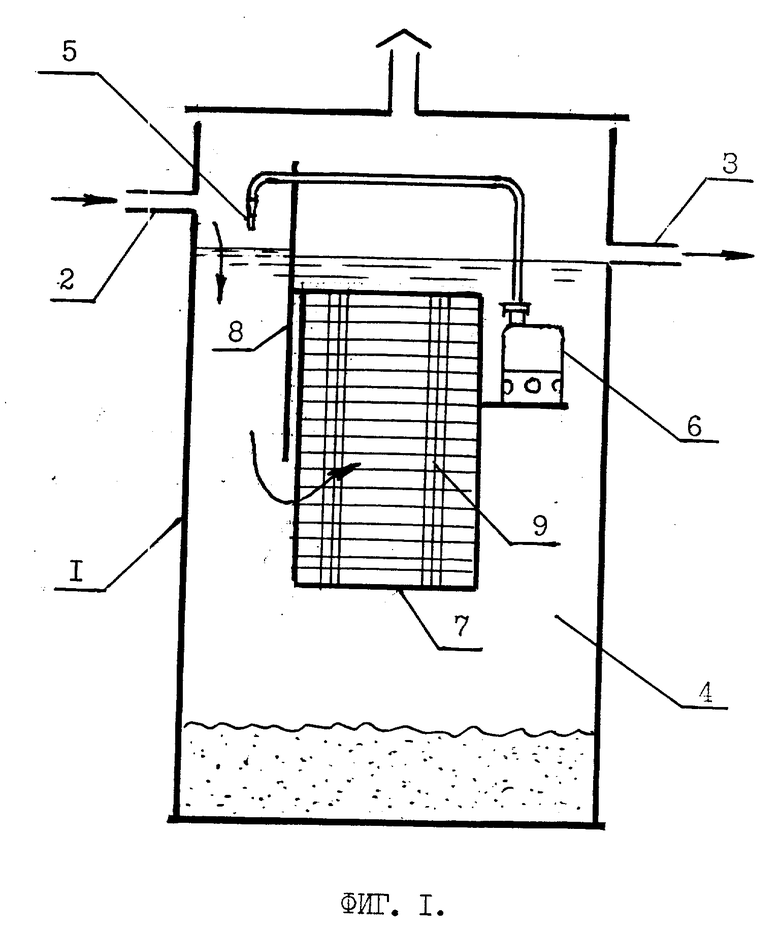

Сущность изобретения поясняется чертежами: на фиг. 1 схематично изображено устройство, поперечный разрез; на фиг. 2 - то же, план.

Устройство для очистки сточных вод содержит корпус 1 с трубопроводами подачи 2 и отвода 3 сточных вод, образующий аэрационную камеру 4. Аэрационная камера оборудована аэратором 5 с погружным насосом 6 и каркасом 7 с полупогружной перегородкой 8 и рядом пористых перегородок 9, установленным в центральной части аэрационной камеры. Полупогружная перегородка установлена на каркасе со стороны расположения трубопровода подачи сточных вод. Погружной насос и аэратор установлены на противоположных сторонах каркаса, при этом аэратор установлен со стороны расположения трубопровода подачи сточных вод между корпусом и полупогружной перегородкой.

Устройство работает следующим образом.

Неочищенная сточная вода по подводящему трубопроводу поступает в аэрационную камеру для биологической очистки. Перемешивание и подача кислорода в сточную воду осуществляется аэратором с помощью погружного насоса. Микрофлора, осуществляющая биологическую очистку сточных вод, фиксируется на пористых перегородках в виде биопленки. Шероховатая пористая структура перегородок способствует наилучшей фиксации микрофлоры. Избыточная микрофлора отделяется от пористых перегородок и оседает на дно аэрационной камеры. Накопившийся осадок периодически удаляется.

Неочищенные сточные воды поступают в зону интенсивной аэрации - под аэратор между корпусом и полупогружной перегородкой, интенсивно перемешиваются и полупогружной перегородкой направляются в нижнюю часть аэрационной камеры. Погружным насосом, установленным на противоположной стороне каркаса с пористыми перегородками, сточная вода отсасывается и подается в аэратор. Таким образом, поступающая сточная вода принудительно многократно прокачивается между пористыми перегородками с закрепленной на них микрофлорой, омывая их поверхности и исключая образование застойных зон.

Очищенная вода по трубопроводу отводится из устройства. Изобретение повысит эффективность работы и производительность устройства за счет более полного использования объема аэрационной камеры и создания наилучших гидродинамических условий для контакта сточной воды и микрофлоры, осуществляющей очистку.

Изобретение относится к индукционной печи для тепловой обработки и устройству и способу для обработки крупногабаритных синтетических стеклоподобных кремнийдиоксидных масс, а также способам получения стекла с помощью указанного устройства и способа.

Производство высокочистых стекловидных кремнийдиоксидных масс приобретает все более растущее промышленное значение, что обусловлено, в частности, потребностями оптиковолоконной и полупроводниковой отраслей промышленности. Первоначально потребности этих отраслей индустрии можно было удовлетворять расплавленным кварцевым стеклом, приготовленным сплавлением высокочистых кварцевых кристаллических порошков с помощью электротехники или техники плавления в пламени.

Однако по мере возрастания требований, предъявляемых к чистоте, с использованием встречающегося в природе кристаллического сырья становилось все труднее достигать заданной степени чистоты, поэтому внимание исследователей переключилось на поиски других, искусственных источников стеклоподобной двуокиси кремния. Было опубликовано множество работ, посвященных этим альтернативным путям, самыми важными из которых оказались техника осаждения из паров и золь-гелевая или родственная ей техника.

Так, например, крупногабаритные массы из пористой синтетической стеклоподобной двуокиси кремния теперь можно получать осаждением наслоения из двуокиси кремния из пламени, когда четыреххлористый кремний или другое летучее кремнийсодержащее соединение гидролизуют или окисляют в водород-кислородном или метан-кислородном пламени.

Поток кремнийдиоксидных микрочастиц обычно направляют на вращающуюся цилиндрическую подложку, на которую они осаждаются в виде пористой массы чистой стекловидной двуокиси кремния, часто называемой кремнийдиоксидной наслаиваемой массой. Эту наслаиваемую массу в дальнейшем подвергают конверсии в стекло в процессе спекания (также называемом как уплотнение или стеклование).

Добавлением в пламя соответствующих легирующих реагентов наслаиваемую массу можно легировать либо металлическими, либо неметаллическими агентами. Так, например, с целью увеличить показатель преломления получаемого стекла в качестве легирующей присадки можно добавлять германий, фосфор и тому подобное, а для уменьшения показателя преломления можно применять фтор или бор.

Такие пористые стеклоподобные кремнийдиоксидные изделия по другому варианту можно изготовлять путем литьевого формования с использованием шламов ультратонкодисперсных синтетических стеклоподобных кремнийдиоксидных порошков (например, как это изложено в работе П.К. Бахманна и др., Shape Forming of Synthetic Silica Tubes by Layerwise Centrifugal Particle Deposition, опубликованной в Ceramic Bulletin, 68(10), 1989), сухого брикетирования таких порошков [1] или даже литья из осажденных кремнийдиоксидных золей, хотя осуществление этого последнего метода при изготовлении крупногабаритных изделий сопряжено с необходимостью разрешения проблем.

Следует иметь в виду, что в случае, когда в данном описании имеется ссылка на наслаиваемую массу, если это позволяет контекст, в качестве альтернативной возможности предусмотрено изделие из пористой синтетической двуокиси кремния, полученной по другому способу.

Осуществление вышеуказанных способов обычно позволяет получать сплошные или полые цилиндрические изделия из пористого кремнийдиоксидного стекла, обычно плотностью от 0,4 до 1,0 г/мл, которые могут быть в дальнейшем очищены, например нагреванием в хлорсодержащем газе. В ходе такой обработки происходит конверсия нежелательных примесей, содержащихся в стекле, в летучие хлориды, которые таким образом можно удалять. Типичные хлорсодержащие соединения охватывают Cl2, SiCl4, SOCl2, COCl2 и CCl4. Удаление переходных металлов, например железа, иллюстрируется следующим уравнением.

Удаление OH (гидроксила) из стекла осуществляется за счет образования газообразного хлористого водорода таким образом ,

В соответствии с другим газофазным способом, который обычно осуществляют при получении легированных стеклопродуктов для оптиковолоконной отрасли промышленности, предусмотрена обработка этой пористой массы во фторсодержащем газе, в результате чего, как указано выше, образуется стекло с пониженным коэффициентом преломления. Типичные легирующие газы охватывают SiF4, SF6, CF4 и другие фторуглероды или хлорфторуглероды.

Вышеуказанные процессы газовой обработки обычно проводят при 800 - 1200oC.

После любой такой обработки с целью очистки или легирования пористую стеклоподобную кремнийдиоксидную массу спекают, как правило, в атмосфере гелия или, возможно, гелия совместно с хлор- или фторсодержащим газом. На долю гелия приходится основная часть атмосферы, поскольку он несколько растворим в стеклоподобной двуокиси кремния; он быстро диффундирует через стекло. Таким образом, когда по ходу процесса спекания закрытой порой или пузырьком захватывается некоторое количество газа, если этот газ состоит в основном из гелия, он в состоянии быстро удалиться через стекло за счет диффузии, что позволяет, таким образом, получать прозрачный продукт, не содержащий газовых пузырьков.

В настоящее время вышеуказанные способы являются обычными в оптиковолоконной производственной технике, и их осуществляют с получением удовлетворительных результатов в малых масштабах, однако получаемая продукция дорога, поэтому крайне необходима возможность осуществления крупномасштабного и более дешевого процесса при одновременном сохранении качества и чистоты продукции.

Сейчас разрабатываются способы получения более крупных пористых синтетических стеклоподобных кремнийдиоксидных тел, из которых важнейшими являются способы с использованием техники наслаивания, а именно, ВОП (внешнего осаждения пара, т.е. осаждения кремнийдиоксидной сажи на поверхность вращающегося цилиндрического сердечника) и ПОО (парофазного осевого осаждения, то есть осаждения кремнийдиоксидного наслоения на нижний конец цилиндрического тела, вращающегося вокруг вертикальной оси). Такие способы можно приспособить для осуществления в крупномасштабном производстве цилиндрических наслаиваемых тел, но очистка, легирование и спекание этих тел в крупномасштабном производстве при низкой себестоимости порождает новые проблемы.

Существующие до настоящего времени печи для спекания пористых кремнийдиоксидных наслаиваемых масс обычно представляют собой вертикальные трубчатые печи, включающие в себя цилиндрические муфельные трубки, выполненные из окиси алюминия или расплавленного кварца, нагреваемые извне только в центральной зоне электропечами с нагревательными элементами, которые изготовлены из огнеупорного металла, карбида кремния или графита, причем такие муфельные трубки приспособлены для содержания в них выбранной для спекания газовой атмосферы (например, гелия) и для изолирования кремнийдиоксидной наслаиваемой массы от загрязнений, выделяемых нагревательными элементами или попадаемых из внешней окружающей среды.

Таким образом, наслаиваемую массу можно подвергать тепловой обработке в хлор- или фторсодержащем газе внутри муфельной трубки посредством поднимания или опускания через центральную горячую зону. В дальнейшем эту массу можно постепенно спекать аналогичным путем при медленном прохождении со скоростью несколько миллиметров в минуту, через горячую зону с более высокой температурой, чем создаваемая при предыдущей тепловой обработке.

В некоторых случаях процессы дегидратации и спекания проводят одновременно на стадии спекания в одной единственной зоне при относительно высокой температуре. Такая муфельная печь и окись алюминия в качестве подходящего материала для муфельной трубки предлагаются в описании к заявке на европейский патент [2].

Печь такого типа удовлетворительно работает при обработке малых масс, но ей свойственны некоторые недостатки. Алюминийоксидная муфельная трубка содержит примеси, например ионы щелочных металлов, которые в виде летучих компонентов могут мигрировать в высокочистый кремнийдиоксидный продукт и привести к нежелательным загрязнениям.

Кроме того, изготовление элементов большой длины из окиси алюминия, соединение трубок между собой сопряжено с затруднениями технологического порядка, а монтаж фланцев для высокотемпературных процессов порождает проблемы.

В данном описании термин "муфельная трубка" использован для обозначения самой внутренней стенки печи, нагреваемой за счет прохождения электрического тока или излучения от одного или нескольких нагревателей, которые ее окружают, и внутри которой подвергают тепловой обработке кремнийдиоксидную массу. Такой способ тепловой обработки может представлять собой вышеописанный способ с зоной нагрева или же, по другому варианту, быть таким, при осуществлении которого обеспечивается поддержание практически одной и той же температуры всей массы.

Муфельные трубки из расплавленного кварца могут быть выполнены с более высокой степенью чистоты, чем алюминийоксидные трубки, характеризуются низким коэффициентом расширения и могут быть снабжены фланцами. Однако муфельная трубка из расплавленного кварца сохраняет и некоторые присущие ей недостатки. При температурах свыше приблизительно 1300oC трубка из расплавленного кварца подвержена вязкому течению, которое приводит к изгибу или деформации.

По этой причине давление внутри муфеля, значительно отличающееся от наружного, оказывается недопустимым, поскольку в противном случае трубка деформируется. При температуре свыше приблизительно 1150oC расплавленный кварц проявляет тенденцию к расстекловыванию, а если частично расстеклованной трубке дать остыть, плохое сочетание коэффициентов расширения стеклянной и кристаллической фаз приводит к возникновению напряжений, которые могут вызвать разрушение трубки. Наконец, при высокой температуре и в атмосфере, содержащей фтор, муфельная трубка из расплавленного кварца подвергается травлению, в особенности в случае присутствия влаги. Оба эти явления сокращают срок службы трубки и вызывают порожденное газом загрязнение, поскольку примеси, выделяемые трубкой из расплавленного кварца, мигрируют в синтетическую кремнийдиоксидную массу, вызывая ее загрязнение.

Несмотря на все эти затруднения муфельные трубки из стеклообразной двуокиси кремния и расплавленного кварца находят широкое применение, в особенности в оптиковолоконной производственной отрасли, либо в печах зонного спекания, где масса движется через горячую зону, либо в печах зонного спекания другого типа, где горячая зона движется вдоль массы.

В описании к вышеупомянутой заявке на европейский патент [2] предлагается муфельная трубка из расплавленного кварца внутри графитовой печи с относительно короткой горячей зоной, а что касается удлиненного варианта, то в описании к американскому патенту [3] предлагается печь, в которой муфельная трубка окружена удлиненным сусцептором, выполненным из графита, который снабжен теплоизоляцией и включает трубку из расплавленного кварца, заполненную инертным газом.

Упомянута, муфельная трубка из графита или окиси алюминия, но муфельная трубка из двуокиси кремния предпочтительнее. Эффект зонного спекания обеспечивается за счет перемещения короткой индукционной катушки, которая охватывает внешнюю кремнийдиоксидную трубку вверху или внизу устройства. Это обуславливает короткое перемещение горячей зоны в графитовом сусцепторе и обеспечивает возможность проведения регулируемых процессов нагревания и спекания. Достоинство такой конструкции состоит в уменьшении общей высоты установки, необходимой для продольного перемещения вертикально подвешенной массы, которая приближается к минимуму в 2 L, где L - длина массы.

Более удобное техническое решение со стационарной горячей зоной и подвижной массой требует высоты установки по меньшей мере (4L + 2H), где L - также длина массы, а H - длина секции зонного спекания печи.

Несмотря на это достоинство печи, предлагаемой в описании к американскому патенту [3] свойственен ряд серьезных недостатков. Описанная конструкция нуждается в тщательной разработке мер предосторожности, обеспечивающих возможность расширения и сжатия компонентов. С целью избежать разрушения, которое могло бы последовать за неизбежным расстекловыванием муфельной трубки во время ее эксплуатации, температуру внутренней кремнийдиоксидной муфельной трубки необходимо поддерживать на уровне выше 1050oC.

В то время как температура является важной переменной, управляющей рассматриваемыми процессами, тот факт, что горячая зона подвижна, обуславливает затруднения технического порядка при измерении температуры. При температуре спекания массы, равной 1450oC, стеклоподобная кремнийдиоксидная муфельная трубка находится в размягченном состоянии и склонна к деформации, что обуславливает необходимость проявлять заботу при ее эксплуатации и поддерживать повышенное внутреннее давление с целью предотвратить смятие этой муфельной трубки.

Таким образом, печь этого типа можно применять только при давлениях, близких к атмосферному, и, следовательно, описанная технология нуждается в использовании гелия в качестве газа для спекания. Однако гелий является редким газом, стоимость которого составляет значительную долю общих затрат на производство спеченного кремнийдиоксидного продукта, причем малораспространенность этого газа составляет серьезную проблему для будущего широкого внедрения такой технологии.

Поскольку, помимо возможности проводить процесс под давлениями, близкими к атмосферному, гелий не дает самому процессу ничего, кажется очевидной попытка проводить тепловую обработку и спекания пористой кремнийдиоксидной массы в вакууме или под соответствующим (низким) давлением газообразного реагента (например, хлора, тетрафторида кремния и тому подобного).

Однако в литературе имеется несколько ссылок на такую вакуумную тепловую обработку пористых синтетических кремнийдиоксидных масс. Основная причина этого, возможно, кроется в том, что в последнее время стало трудно строить с приемлемыми затратами крупные практичные, вакуумные печи, которые могут работать в исключительных условиях сверхвысокой чистоты, необходимой в данной области техники.

В описании к заявке на патент Великобритании [4] предлагается вариант исполнения вакуумной печи, в которой отсутствует муфельная трубка и где синтетическую кремнийдиоксидную наслаиваемую массу спекают в вакууме или под низким давлением гелия внутри нагреваемой за счет индукции графитовой трубки, которая вращается вокруг горизонтальной оси. Утверждается, что достоинство такого способа состоит в возможности получения цилиндрического спеченного продукта даже в том случае, если предшествующая наслаиваемая масса не имела формы совершенного цилиндра, то есть в размягченном состоянии геометрические неоднородности стеклянной массы могут быть устранены за счет вращающего действия печи.

Однако при попытке внедрения этой технологии в крупномасштабное производство она страдает рядом серьезных недостатков, включая сюда проблемы механического повреждения хрупкой наслаиваемой массы, например при загрузке в горизонтальную печь, вследствие чего можно ожидать образование нежелательной поверхности или даже загрязнения в массе из-за постоянного контакта кремнийдиоксидной массы с графитовой сусцепторной трубкой при вращении внутри нее. Присутствие реакционноспособных газов могло бы вызвать существенные затруднения технологического порядка из-за необходимости поддерживать высокую температуру подвижных деталей в среде реакционноспособных газов и одновременно с этим избегать коррозии оборудования и загрязнения высокочистого стекла.

Эта концепция сложна для практического инженерного воплощения, поскольку требует создания крупногабаритной вакуумной камеры для размещения в ней вращающейся печи.

Сложность и наличие подвижных деталей означают, что процесс с соблюдением чистоты и отсутствием пыли становится непрактичным для тех потребителей, которые сами настаивают на условиях соблюдения чистоты в ходе процесса и могли бы предпочесть получение исходного материала в таких чистых условиях.

В описании к американскому патенту [5] предлагается разнообразие других типов печей для спекания, причем во всех этих печах для нагрева вертикальной трубки предусмотрено наличие нагревателя обычной конструкции (например, электротехнически нагреваемого угольного нагревателя), но в горячей зоне использована муфельная трубка, выполненная из высокочистого углерода.

Ключевая отличительная особенность этой конструкции состоит в том, что угольной муфельной трубке необходимо придать непроницаемость, благодаря чему реакционноспособные газы внутри этой муфельной трубки не в состоянии выделяться во внешние участки и вступать с компонентами нагревателя в реакцию, которая сопровождается образованием потенциальных загрязнений и сокращением срока службы нагревателя.

В качестве материала непроницаемого внешнего слоя предложено использовать карбид кремния как таковой. В другом варианте в форме тонкого пиролитического осадка на внутренней поверхности трубки из расплавленного кварца может быть предусмотрен углерод. Эта сложность обусловлена тем, что для предлагаемых печей существенное значение имеет отделение нагревательных средств от реакционноспособных газов внутри муфельной трубки.

В описании к американскому патенту [5] приведены дополнительные отличительные особенности, которые представляют интерес. В одном из вариантов предусмотрена первая или верхняя камера, в которой кремнийдиоксидную массу содержат в инертном газе или в вакууме, что позволяет удалить любую адсорбированную влагу или кислород. В результате снижается степень загрязнения и удлиняется срок службы плакировки из высокочистого углерода на муфельной трубке. Согласно еще одному варианту предлагается способ фактического спекания под пониженным давлением, хотя предусмотрено спекание "всей массы целиком", а не зонное спекание, что было бы предпочтительнее для сохранения хороших размеров цилиндрической наслоившейся массы.

Несмотря на то, что в описании к американскому патенту [5] детальная конструкция печи не пояснена, спекание в вакууме явно достигается размещением всего устройства, включая сюда и детали печи, питающую электропроводку и тому подобное, в вакуумной камере, что обуславливает затруднения и исключительную дороговизну такого технического решения, если необходима обработка крупногабаритных наслаиваемых масс, поскольку это связано с потребностью в вакуумной камере чрезмерных размеров. В данной конструкции предусмотрена также загрузка сверху через первую или верхнюю камеру, а это ограничивает возможность интеграции процессов осаждения и спекания в целом, что и составляет цель настоящего изобретения.

В описании к американскому патенту [5] в попытке предотвратить проникновение воздуха или кислорода в высокотемпературную графитовую печь для спекания предлагается использование двух раздельно нагреваемых камер. В описании к американскому патенту [6] представлена верхняя печь (для предварительного нагрева), плакированная расплавленным кварцем и отделенная от нижней печи (для спекания), плакированной графитом, заслонкой.

В процессе спекания движение тока гелия снизу вверх после клапана обеспечивает сведение парциального давления кислорода в камере спекания до минимального, благодаря чему, как указано, обеспечивается продолжительный срок службы графитовой муфельной трубки. Такое техническое решение требует, тем не менее, больших объемов гелия, которые можно было бы свести к минимуму или даже вообще исключить, если бы существовала возможность создать в печи вакуум. Еще один недостаток такой конструкции состоит в том, что массу необходимо загружать через верх печи. Таким образом, общая высота установки должна составлять по меньшей мере (4L + 2H), где L - высота массы, а H - длина сектора зонного спекания печи.

Было бы желательным загружать горячую наслоившуюся массу в предварительно нагретую печь, но в случае печи данного типа с загрузкой сверху конвекционное движение вверх печных газов может означать, что верхняя печь незамедлительно заполнится воздухом, который перед проведением процесса необходимо удалить продувкой с целью избежать окисления нагретых графитовых деталей, сокращения их срока службы и связанного с окислением загрязнения.

Продувка печи этого типа, работающей под давлениями, близкими к атмосферному, является процессом длительным, зависящим от диффузии инертного газа через печь, а более конкретно через поры кремнийдиоксидной наслоившейся массы, с вытеснением кислорода, водяного пара и тому подобного, содержащихся в системе. По конструкционным соображениям, в частности из-за использования кварцевой муфельной трубки, рабочая температура верхней печи ограничена 800oC.

Сохраняется потребность в оптимальном способе получения синтетических кремнийдиоксидных масс, при осуществлении которого процессы осаждения, последующей обработки и спекания были бы максимально возможно объединены. Дополнительное требование состоит в том, чтобы на каждой стадии этого интегрированного способа сводился бы к минимальному риск механического повреждения или загрязнения получаемой стеклянной массы. Эти требования неправомерно предъявлялись к любой из вышеупомянутых технологий существующего уровня техники; целью настоящего изобретения является поиск возможностей удовлетворить этим требованиям уникальным образом.

Предпочтительным методом получения пористой синтетический кремнийдиоксидной массы является пламенный гидролиз или окисление соединения кремния, обычно тетрахлорида кремния, с целью осаждения пористой наслоившейся массы на боковую поверхность подложки (ВОП) или на конец вращающегося цилиндрического элемента (ПОО).

Непосредственно после осаждения горячая (например, при температуре 1000oC) пористая синтетическая кремнийдиоксидная масса является хрупкой и легко загрязняется, например примесями, порожденными газами, или пылью из атмосферы. Они могут вызвать поверхностное загрязнение и обычно поверхностное расстекловывание или, возможно, загрязнение в массе, если такие примеси способны проникать в поры или диффундировать через стекло. Если его подвергнуть воздействию термических циклов, то, помимо очевидных тепловых и технологических несовершенств, возникнет также риск растрескивания благодаря напряжениям, возникающим в пористой синтетической кремнийдиоксидной массе или между этой массой и любыми поддерживающими средствами (затравочная деталь, рукоятка, подложка и тому подобное).

Тем не менее осуществление ранее известных способов требует охлаждения наслоившейся массы перед ее загрузкой через верх печи для тепловой обработки/спекания. Перемещение в горячем состоянии наслоившейся массы позволило бы устранить вышеуказанные проблемы и, как дополнительное достоинство, сократить продолжительность обработки, поскольку, что совершенно очевидно, повторный нагрев большой массы пористой двуокиси кремния до однородной температуры вследствие низкой теплопроводности массы низкой плотности отнимает большое количество времени.

В заключение следует указать, что совершенно очевидна необходимость разработки способа осаждения с поддержанием высокой температуры массы и ее перемещения на последующие стадии процесса без задержек и без воздействия окружающей среды. Любому риску загрязнения масса должна подвергаться только после конверсии наслоившейся массы в полностью стеклованную стеклянную массу и ее охлаждения до комнатной температуры. Насколько известно авторам настоящего изобретения, этот идеальный способ проведения процесса оказывается невозможным в известной в настоящее время печи для тепловой обработки или спекания.

В соответствии с изобретением предлагается печь, применение которой позволяет экономично разрешить все проблемы, присущие вышеперечисленным ранее известным способам, и получать с достижением высокой производительности чистые и легированные синтетические кремнийдиоксидные массы очень больших размеров без использования больших количеств гелия.

Хотя печь в соответствии с изобретением может быть использована для тепловой обработки пористых кремнийдиоксидных масс, приготовленных по любому способу, включая сюда и золь-гелевые, а также наслаиваемые массы, наносимые на горизонтальном станке для осаждения, она особенно хорошо приспособлена для обработки пористой синтетической кремнийдиоксидной массы, полученной на вертикально сориентированном станке для осаждения, то есть в устройстве для осаждения наслоения, где кремнийдиоксидное наслоение осаждают с формированием цилиндра, продольная ось которого проходит вертикально и который вращается вокруг вертикальной оси. Примером таких способов служит способ ПОО.

В соответствии с одним аспектом изобретения предлагается печь, пригодная для тепловой обработки и/или спекания пористых синтетических кремнийдиоксидных масс в условиях высокой чистоты под атмосферным или пониженным давлением, включающая в себя трубчатый сусцептор, ось которого проходит вертикально, и охлаждаемую жидкостью индукционную катушку для повышения температуры сусцептора, причем этот сусцептор выполнен из графита и/или карбида кремния и заключен в вакуумный кожух, выполненный из стеклованной двуокиси кремния или расплавленного кварца; этот кожух окружен охлаждаемой жидкостью индукционной катушкой; конструкция устройства такова, что этот вакуумный кожух работает при температурах ниже тех, при которых может происходить либо расстекловывание, либо прогиб кожуха, даже тогда, когда трубчатый сусцептор нагревают до температуры 1700oC; печь дополнительно снабжена валом, способным вращаться вокруг и перемещаться вдоль упомянутой вертикальной оси трубчатого сусцептора; указанный вал приспособлен служить опорой для нагреваемой массы.

В предпочтительном варианте трубчатый сусцептор окружен графитовым войлоком или сопоставимой огнеупорной теплоизоляционной средой, которая между трубчатым сусцептором и охлажденным вакуумным кожухом образует кольцевой слой.

Вакуумный кожух заканчивается снизу закрывающими средствами и опирается сверху на каретку или аналогичную подвижную опору, которая позволяет печи равномерно перемещаться в горизонтальном направлении от одного участка обработки к другому, а приведение в действие закрывающих средств позволяет соединять этот вакуумный кожух со следующей, соосно расположенной камерой тепловой обработки.

Печь этого типа может быть использована для тепловой обработки всей массы в целом или с использованием короткой горячей зоны для зонного спекания. Действительно, печь такой конструкции можно применять с короткой, но подвижной индукционной катушкой, когда она выполняет функции печи для вакуумной тепловой обработки и зонного спекания, аналогичной той, что предлагается в описании к американскому патенту [3], но обладающей заметными преимуществами перед такой конструкцией.

Однако, как указано выше, одной из целей настоящего изобретения является усовершенствование процедур манипуляций с такими массами, то есть предотвращение необязательных термических циклов, что позволяет избежать образования нежелательных механических напряжении, и сведение к минимуму воздействия окружающей среды.

Таким образом, в соответствии с дополнительным аспектом изобретения предлагается устройство для тепловой обработки и/или спекания синтетических кремнийдиоксидных наслаиваемых масс, включающее в себя по меньшей мере две печные камеры, причем верхняя из них представляет собой печь вышеописанного типа, которая способна перемещаться в положение над приспособлением, применяемым для осаждения кремнийдиоксидной наслаиваемой массы, что дает возможность на этом участке загружать наслаиваемую массу в такую печную камеру и ее транспортировать в условиях регулируемых газовой среды и температуры в положение над второй печной камерой, в которой операцию зонного спекания можно проводить также в регулируемой газовой среде и в регулируемых условиях температуры и давления.

Применение устройства в соответствии с этим дополнительным аспектом настоящего изобретения упрощает проведение обычных процессов отжига, дегидратации (то есть удаления гидроксильных групп) путем обработки хлорсодержащим газом, легирования путем обработки фторсодержащим газом и спекания синтетических кремнийдиоксидных наслаиваемых масс, а также позволяет осуществить необычный способ дегидратации кремнийдиоксидных наслаиваемых масс путем простой вакуумной дегидратации или сочетания вакуумной дегидратации с прерывистым или постоянным вводом инертного продувочного газа.

Более того, возникает возможность осуществления дегидратации наслаиваемой массы нагреванием восстановительного газа, например в присутствии водорода, или за счет обмена с дейтерийсодержащим газом, то есть введения OD-групп вместо расходуемых гидроксильных групп.

Эти ограничения соответствуют печному устройству, представленному в качестве примера на прилагаемых чертежах, где:

фиг. 1 печное устройство, продольный разрез;

фиг. 2 - вид верхней печи, в которую на участке загрузки вводят наслаиваемую массу;

фиг. 3 - вид устройства, приведенного на фиг. 1, с наслаиваемой массой, проходящей из верхней части печи в промежуточную и нижнюю часть печи;

фиг. 4 - вид верхней части печи (на фиг. 2, готовой к разгрузке.

Если обратиться к фиг. 1, печное устройство включает в себя верхнюю печь A, которая может работать самостоятельно или в сочетании со второй печью B. Снизу вторая печь B соединена с приемной камерой C для обработанного продукта.

Верхнюю печь A с помощью качающегося рычага, каретки, подъемного механизма, подъемного крана или других средств можно перемещать к одному или нескольким другим участкам внутри здания, причем три таких участка представлены на фиг. 2, 3 и 4. Так, например, печь A можно загружать на участке 1 (фиг. 2), вертикально над печью осаждения, обозначенном пунктирной линией 28, перемещать на участок II (фиг. 3), где ее можно соединять со второй печью B и камерой C, а после завершения операции тепловой обработки в печи B печь A можно перемещать на участок разгрузки III (показан на фиг. 4).

Далее предпочтительный вариант исполнения печного устройства более подробно описан ниже со ссылкой на фиг. 1.

Печь A представляет собой индукционную печь с полым цилиндрическим сусцептором 1, выполненным из высокочистого графита (предпочтительная зольность составляет менее 10 ч./1000000 ч.), карбида кремния или сочетания графита с карбидом кремния, который заключен внутри практически охлаждаемой воздухом трубки из расплавленной двуокиси кремния 2, которая служит также вакуумным кожухом. Этот сусцептор нагревают за счет индукции с помощью охлаждаемой водой катушки 3, установленной вне охлаждаемой трубки 2.

Сусцептор 1 и трубка 2 из двуокиси кремния разделены теплоизоляцией 4, например из высокопористого графитового войлока. Верхний конец печи A герметически закрыт (например, охлаждаемым водой металлическим фланцем 5 и охлаждаемым водой металлическим колпаком 6), через которые проходит охлаждаемый водой металлический вал 7. Этот вал проходит через вакуумный затвор 8, который обеспечивает возможность вертикального перемещения вала вверх и вниз и его вращения вокруг вертикальной оси в любом направлении.

Синтетическая кремнийдиоксидная наслаиваемая масса 9 свисает с возможностью удаления с нижнего конца этого вала. Приводные механизмы для вертикального перемещения и вращения вала не показаны, но могут быть выполнены по обычной конструкции. Предпочтительная длина сусцептора 1 равна длине подвергаемой тепловой обработке наслаиваемой массы.

С нижнего конца печи A предусмотрен охлаждаемый водой фланец 10, у которого имеются соответствующие закрывающие средства, например заслонка 11, конструкция которой позволяет сохранять выбранную газовую атмосферу или даже выдерживать вакуум внутри печи A, когда эту печь применяют независимо от печи B.

Вся печь A целиком должна обладать, как указано выше, возможностью перемещаться в горизонтальной плоскости. Одним из средств обеспечения такого перемещения является такая конструкция печи A, согласно которой она подвешена к каретке 12, на которую опираются верхний фланец, колпак и приводные механизмы для вала. Эту каретку можно привести в движение по рельсовой системе между различными участками работы печи I, II и III.

В других вариантах могут быть использованы качающийся рычаг и другие транспортные средства. Колпак 6 и нижний фланец 10 могут быть снабжены средствами для ввода инертных и/или технологических газов, и/или подключения к вакуумной насосной системе. Такие возможности схематически представлены на рис. 1 на примере единственного впускного/выпускного патрубка 13, снабженного вентилем (клапаном) 14, но совершенно ясно, что может быть предусмотрена другая система трубопроводов, на рисунке не показанная. Предусмотрено также наличие соответствующих средств охлаждения металлических деталей, например охлаждающего патрубка 15.

Желательно, чтобы печь B была выполнена согласно аналогичной конструкции, но с короткой горячей зоной, которая необходима для зонного спекания наслоившейся массы, когда ее опускают, предпочтительнее с вращением, через эту печь. Таким образом, печь B включает в себя сусцептор 16 из высокочистого графита (предпочтительная зольность составляет менее 10 ч./1000000 ч.), карбида кремния или их сочетания, который заключен внутри практически охлаждаемой воздухом трубки из расплавленной двуокиси кремния 17, которая служит также вакуумным кожухом. Этот сусцептор нагревают за счет индукции с помощью охлаждаемой водой катушки 3, установленной вне охлаждаемой трубки 2.

Желательно, чтобы сусцептор 16 нагревался за счет индукции посредством дополнительной внешней охлаждаемой водой катушки 18, а между сусцептором и трубкой из двуокиси кремния также предусмотрена теплоизоляция 19 (например из графитового войлока). По концам герметизация обеспечивается охлаждаемыми водой металлическими фланцами 20 и 21.

Наблюдение за температурой и управление работой печей A и B можно осуществлять с помощью термопар, пирометров посредством окон из расплавленного кварца, которые вварены в кремнийдиоксидные трубки 2 и 17 или смонтированы где-либо еще на печном устройстве, или же посредством оптиковолоконных пирометров, проходящих, например, через охлаждаемые водой фланцы 5 и 21 или через арматуру, которая приварена к кремнийдиоксидным трубкам 2 и 17.

Приемная камера C может характеризоваться простой конструкцией, представляя собой, например, охлаждаемую водой металлическую камеру 22, в которой, возможно, предусмотрена внутренняя камера 23, выполненная из высокочистого графита и также снабженная теплоизоляцией 24, возможно выполненной из графитового войлока. В других вариантах для некоторых целей применения может оказаться желательным исключить графитовую внутреннюю камеру 23 и/или теплоизоляцию 24, что позволяет, таким образом, быстрее охлаждать подвергнутый тепловой обработке продукт.

Могут быть предусмотрены средства для ввода инертного и/или технологического газа в печь B и/или в камеру C или, по другому варианту, для подключения этих частей к вакуумной системе. Такая возможность схематически представлена на фиг. 1 на примере единственного впускного/выпускного патрубка 25, снабженного вентилем (клапаном 26), но совершенно ясно, что может быть предусмотрена другая система трубопроводов, на рисунке не показанная. Предусмотрено также наличие соответствующих средств охлаждения водой камеры C, например с помощью охлаждающего патрубка 27.

Конструкция устройства позволяет печи A работать самостоятельно или же всего устройства из частей ABC, соединенных вместе, в инертном газе, например в аргоне, гелии или азоте, под регулируемым давлением реакционноспособного газа или же в вакууме.

В качестве примеров реакционноспособных газов следует упомянуть нижеследующие возможные хлорирующие/дегидратационные газы: Cl2, SiCl4, SOCl2, COCl2, CCl4 и другие хлорсодержащие вещества. В другом варианте при получении легированных фтором кремнийдиоксидных масс класс печных газов может охватывать SiF4, SF6, CF4 или любой из ряда других фторуглеродов и хлорфторуглеродов.

В соответствии с настоящим изобретением в качестве реакционноспособных газов может быть также использован водород или другой водородсодержащий газ, что позволяет проводить свободный от хлора процесс дегидратации. Вышеуказанные реакционноспособные газы могут быть использованы под общим давлением, близким к атмосферному, в разбавленном, если необходимо, состоянии с использованием одного из вышеуказанных инертных газов или, по другому варианту, который также является предпочтительным, под регулируемым низким давлением и в отсутствии какого-либо инертного газа.

В зависимости от предусматриваемых для использования в желаемой последовательности операций реакционноспособных газов материалы внутренних высокотемпературных деталей можно выбирать из класса, который охватывает графит, карбид кремния и двуокись кремния, причем этот выбор производят таким образом, чтобы исключить возможность протекания какой-либо нежелательной реакции деталей печей A и B в температурном интервале, в котором такие детали обычно работают внутри печи. Однако высокочистый графит обычно является предпочтительным материалом для обоих сусцепторов и тепловой изоляции в большинстве областей применения.

Важно отметить, что трубки из расплавленной двуокиси кремния 2 и 17, которые служат защитной оболочкой соответственно для печей A и B, подвергаемые охлаждению воздухом и нагреваемые только косвенным путем, за счет теплопроводности, от находящихся внутри сусцепторов, никогда не нагреваются до температуры, при которой воздействие газов, расстекловывание или усадка могли бы создать проблему, даже в том случае, когда температура самих сусцепторов достигает 1700oC или более, в чем и состоит одно из основных достоинств настоящего изобретения, поскольку давление внутри муфеля можно регулировать и его не нужно поддерживать на уровне, близком к атмосферному.

Таким образом, создание вакуума перед обработкой инертным газом позволяет сократить продолжительность процесса, поскольку газы можно пропускать через поры под давлением вместо того, чтобы полагаться на диффузию, как это происходит в обычной технике. Это особенно выгодно, когда требуется низкий уровень легирования. Возможность спекания кремнийдиоксидной наслаиваемой массы с получением свободного от пузырьков стекла без необходимости прибегать к гелию составляет другое основное достоинство настоящего изобретения.

Любые металлические детали устройства следует изготовлять из сплавов, которые обладают адекватной коррозионной стойкостью, а их соответствующую температуру успешно регулируют посредством теплоизоляции, радиационной защиты, охлаждением водой и тому подобным. Деталью, имеющей наиболее решающее значение, является охлаждаемый водой вал, поверхность которого в ходе проведения некоторых частей процесса испытывает воздействие повышенных температур.

Перед доступом окружающей атмосферы необходимо также принять меры предосторожности с целью удалить из системы продувкой все следы реакционноспособных газов, поскольку в противном случае проникновение влаги может вызвать нежелательную коррозию металлических деталей. Возможность создать пониженное давление в предлагаемой печи также значительно упрощает удаление таких реакционноспособных газов.

Насосная система также должна выдерживать коррозионное действие газов (по крайней мере в отсутствии влаги), причем можно применять вакуумную насосную систему, конструкция которой была разработана для технологии производства полупроводников, включающую в себя, например, соответствующие масляные насосы, заполненные нереакционноспособным маслом, или, что предпочтительнее, безмасляные вакуумные насосы, сконструированные для работы с такими газами.

В том случае, когда поддержание регулируемого парциального давления реакционноспособного газа требуется для самостоятельной работы печи A или работы всего печного устройства ABC, это может быть достигнуто подачей соответствующего газа или газовой смеси через один или несколько регуляторов расхода потока по массе и одновременным удалением газов из устройства с помощью вышеупомянутой системы вакуумных насосов.

Система выпуска для работы в сочетании с печным устройством на рисунке не показана, но может включать в себя, например, теплообменник, пылевой фильтр, систему вакуумных насосов и систему мокрой промывки газов. В другом варианте для сбора неиспользованных реагента и побочных газов можно применять систему с охлаждаемой ловушкой.

Совершенно очевидно, что поскольку печь A загружают и разгружают через нижний конец, требуемая высота меньше высоты ранее известных печей с двумя горячими зонами, например той, что предлагается в описании к американскому патенту US-A-5032079. Таким образом, требуемая высота строения для печного устройства в соответствии с настоящим изобретением составляет только (3 L + 2 H), где L - длина наслаиваемой массы, а H - длина участка зонного спекания печи, то есть печи B.

Такие соображения имеют существенное значение, принимая во внимание размеры наслаиваемых масс, с которыми приходится манипулировать в ходе проведения жизнеспособного промышленного процесса.

Кроме того, очевидно, что загрузка снизу в предварительно нагретую печь A горячей массы не приводит к заполнению печи воздухом с последующим риском окисления графитовых деталей, как это происходит в случае загрузки сверху в печи ранее известных конструкций. Таким образом значительно упрощается перемещение горячей массы, исключая всякое нежелательное охлаждение этой массы после завершения процесса осаждения, что приводит к существенному сокращению продолжительности цикла в сравнении с ранее известной технологией.

Установка для полного производственного цикла может включать в себя одно или несколько печных устройств типа A, которое способно питать одно или несколько устройств BC, перемещаясь с помощью соответствующей транспортной системы. Таким образом, технологическое устройство может быть рассчитано на доведение до максимума производительности оборудования на каждой стадии осуществляемого способа при одновременном сведении к минимальному воздействию промежуточных продуктов, вызывающего загрязнение или появление термических напряжений.

При желании вал 7 печи A может проходить через эту печь вниз и затем может быть использован в качестве опорного вала вертикального станка для осаждения наслоения. В таких условиях становится необходимым удаление наслоившейся массы с ее опорной системы на этом станке и ее повторный монтаж на этом валу 7. Это может показаться удобным, однако отрицательная сторона такого варианта состоит в том, что одна печь типа A занята в течение всей продолжительности каждой операции осаждения наслоения, поэтому для максимальной производительности такая ситуация оказывается не идеальной. Таким образом, конструкция данной системы позволяет печам типа A работать независимо от станков для осаждения, которые определяют производительность оборудования.

Концепция вакуумной печи с цилиндрическим графитовым сусцептором, который содержится внутри трубки из расплавленной двуокиси кремния, в которой создан вакуум и энергия которой сообщается от внешней охлаждаемой водой индукционной катушки, не нова, однако усовершенствование этой концепции таким образом, чтобы обеспечить возможность обработки пористых кремнийдиоксидных масс сверхчистой синтетической двуокиси кремния в промышленном масштабе при минимальной возможности загрязнения, является уникальным и новым решением, что относится также к сочетанию таких печей с целью проведения всего интегрированного процесса.

В описании к заявке на патент Великобритании GB-A-772826 предлагается печь, в которой графитовый тигель, нагреваемый графитовым сусцептором, используют для расплавления кварцевых кристаллов и вновь для повторного расплавления расплавленной кварцевой отливки и ее повторного ввода в трубку из расплавленного кварца. Такую печь никогда не использовали в сочетании с инертными или реационноспособными газами, а только в вакууме. Таким образом, настоящее изобретение позволяет внести в технологию, которая предлагается в описании к заявке на патент Великобритании GB-A-772826, несколько заметных усовершенствований.

Практическое воплощение настоящего изобретения позволяет проводить операции тепловой обработки и спекания в среде с регулируемым газовым составом и даже в присутствии реакционноспособных газов с целью обеспечить дегидратацию, очистку или легирование продукта; эти возможности не предусматривались в описании к заявке на патент Великобритании GB-A-772826.

Кроме того, осуществление настоящего изобретения дает возможность сочетать в одной единице оборудования две последовательные операции вакуумной тепловой обработки стационарной пористой кремнийдиоксидной массы, опирающейся без контакта с любыми стенками контейнера, и зонного спекания такой массы в процессе ее перемещения, причем проведение ни одной из этих операций не было возможным в печи, предлагаемой в описании к заявке на патент Великобритании GB-A-772826.

Описанное выше печное устройство можно применять для проведения самых различных тепловых обработок в вакууме, инертном газе или под регулируемым давлением реакционноспособного газа. Нижеследующие примеры являются пояснительными, но ни в коем случае не служат единственными путями применения устройства такого типа.

Пример 1. Простой отжиг/вакуумное спекание.

Синтетическую стеклоподобную кремнийдиоксидную массу можно приготовить в ходе проведения нижеследующего многостадийного процесса.

Стадия 1. Синтетическую кремнийдиоксидную наслаиваемую массу наращивают на вертикальном осевом станке для осаждения наслоения, приспособленном для вертикального извлечения получаемой массы. На заключительных стадиях процесса осаждения печь A перемещают в положение над станком, продувают инертным газом (азотом или аргоном) и нагревают до температуры 1000oC.

Стадия 2. По завершении операции осаждения заслонку 11 печи A открывают и вал 7 опускают в контакте с ручкой, на которую опирается наслаиваемая масса. Обе части сцеплены; горячую наслаиваемую массу поднимают в предварительно нагретую печь. Затем заслонку 11 закрывают и печь A медленно перемещают в положение над печью B, температура которой может быть равной комнатной, и ее заполняют азотом.

Стадия 3. Затем печь A опускают к печи B, причем обе упомянутые части сцеплены, и заслонку 11 открывают. Затем атмосферу из всего устройства откачивают до давления менее 0,5 торра, а температуру повышают до 1100oC, обеспечивая частичную дегидратацию. Эти условия можно поддерживать в течение периода времени, равного, например, 2 ч.

Стадия 4. Когда остаточное давление в устройстве достигает 0,2 торра, температуру печи B можно повысить до 1600oC.

Стадия 5. Затем наслаиваемую массу можно опускать в печь B под остаточным давлением 0,2 торра и при температуре 1600oC со скоростью 5 мм/мин. После такой обработки всей наслоившейся массы давление в печном устройстве доводят до атмосферного, заполняя его азотом и обе печи отключают, давая им остыть.

Стадия 6. Далее обработанную массу поднимают в печь A, которую после этого отделяют от остальной части устройства, перемещают на участок разгрузки, и полученную стеклянную отливку опускают из печи, снимают с вала и транспортируют к месту дальнейшей переработки.

Таким образом, можно ожидать получения стекла, которое прозрачно и свободно от пузырьков, а содержание гидроксила в нем составляет приблизительно 120 ч./1000000 ч.

Совершенно очевидно, что если конструкция заслонки 11, смонтированной на печи A, позволяет ей выдерживать вакуум внутри этой печи, возникает возможность достижения аналогичного результата, но при незначительном регулировании на стадиях осуществляемого способа. Таким образом, после загрузки наслаивающейся массы в печь A (стадия 2) в этой печи A можно создать вакуум, и пока печь A отсоединена от печи B можно проводить операции дегидратации и связанной с этим газотепловой обработки. Такая конструкция обеспечивает большую универсальность устройства и, например, в случае системы из нескольких печей позволяет применять несколько печей A, которые обслуживают меньшее число печей B.

На вышеописанных стадиях осуществляемого способа вместо азота в качестве инертного газа можно использовать гелий или аргон.

Пример 2. Дегидратационная продувка/вакуумное спекание,

Можно повторить условия эксперимента примера 1, но между стадиями 3 и 4 повторяют тепловую обработку/дегидратацию с использованием инертного газа. Затем, по истечении 2 ч выдержки при 1100oC в вакууме печь заполняют сухим инертным газом (например, азотом или гелием) и вновь создают в ней вакуум. Температуру поддерживают в течение дополнительных 4 ч на уровне 1100oC, после чего возобновляют цикл примера 1 и осуществляют стадии 4 - 6.

В результате можно ожидать получения стекла, которое также прозрачно и свободно от пузырьков, содержание гидроксила в котором составляет 80 ч. /1000000 ч., что значительно ниже, чем в эксперименте примера 1.

Это техническое решение для операции дегидратации можно расширить за счет повторных циклов обратного наполнения/повторного создания вакуума или же, по другому варианту, дегидратацию можно проводить длительной тепловой обработкой в вакууме с регулируемой и непрерывной продувкой сухим инертным газом, например аргоном, гелием или азотом.

Пример 3. Водородная обработка/вакуумное спекание

Условия осуществления эксперимента примера 2 можно повторить, но вместо использования чистого инертного газа (например, азота) для повторного заполнения (стадия 3) можно прибегнуть к заполнению печи сухим инертным газом, содержащим 3% водорода. Печь можно выдержать в течение дополнительных 4 ч при 1150oC с использованием этой атмосферы, а затем можно повторить цикл примера 1, стадии 4 - 6. По другому варианту вместо смеси инертного газа с водородом, которую использовали по вышеизложенному, можно создавать низкое парциальное давление чистого водорода.

Получаемое стекло также должно быть прозрачным и свободным от пузырьков, а содержание в нем гидроксила должно составлять менее 5 ч./1000000 ч., что указывает на существенное удаление гидроксильных групп в присутствии водорода в составе газа для тепловой обработки. Возможность использования водорода для ускорения удаления гидроксильных групп оказывается неожиданным, и хотя механизм такого процесса дегидратации неизвестен, полагают, что в процессе предварительной обработки водородом происходит некоторое восстановление гидроксильных групп с образованием силановых групп ,

после чего в процессе тепловой обработки в вакууме эти силановые группы вступают в реакцию с оставшимися гидроксильными группами с выделением водорода ,

Такой технический прием позволяет проводить дегидратацию наслоившейся массы, не прибегая к использованию хлорсодержащего газа и связанными с этим потребностью в оборудовании для манипуляций с ядовитым газом и проведении обработки отходящих газов. Таким образом обеспечивается существенная экономия на затратах как на оборудование, так и на проведение процесса.

Возможно, что вышеописанное восстановление групп ускоряется сильновосстановительными условиями, которые превалируют в печи в соответствии с настоящим изобретением. Действительно, возможно, что аналогичный процесс дегидратации можно проводить с использованием других не содержащих хлора восстановительных газов.

Примерами таких газов служат аммиак, метан и другие газообразные углеводороды (хотя при этом необходимо принять меры предосторожности с целью избежать осаждения неприемлемых количеств углерода в порах наслоившейся массы) или, в другом варианте, моносилан (SiH4) и другие силаны. В любом случае газообразный восстановитель можно с успехом разбавлять гелием, который при этом служит инертным газообразным наполнителем.

Необходимо отметить, что, хотя этот способ выгодно осуществлять в печи, предлагаемой в соответствии с настоящим изобретением, последствием чего является экономия объема расходуемого дорогостоящего гелия, он в равной степени практически применим в случае использования в качестве инертного газа гелия. Действительно, при использовании гелия предлагаемый способ можно практически осуществлять согласно обычной технологии или в печах для тепловой обработки других конструкций. Так, например, предлагаемый способ можно осуществлять под общим давлением, близким к атмосферному давлению, путем обработки наслоившейся или другой пористой синтетической кремнийдиоксидной массы при температуре, равной, например, 1100oC, в токе гелия, включающего в себя небольшую долю водорода (например, 3%), с последующим спеканием при температуре, равной, например, 1600oC, в атмосфере чистого гелия.

Пример 4. Дегидратация/дейтериевый обмен/вакуумное спекание.

Условия проведения эксперимента примера 2 вновь можно повторить, но вместо использования чистого инертного газа (например, азота) для второго заполнения (стадия 3) можно прибегнуть к заполнению печи сухим инертным газом, содержащим 3% дейтерия. Печь можно выдержать в течение дополнительных 4 ч при температуре 1100oC с использованием этой атмосферы, а затем можно повторить цикл примера 1, стадии 4 - 6. По другому варианту вместо смеси инертного газа с дейтерием можно создавать низкое парциальное давление чистого дейтерия.

Получаемое стекло также должно быть прозрачным и свободным от пузырьков, но содержание в нем гидроксила должно теперь составлять менее 1 ч./1000000 ч., что обусловлено заменой продувочного газа дейтерием.

Вновь необходимо отметить, что по другому варианту этот способ практически применим в случае использования в качестве инертного газа гелия как в печи в соответствии с настоящим изобретением, так и в обычных устройствах или в печах для тепловой обработки других конструкций. Так, например, его можно осуществлять под общим давлением, близким к атмосферному давлению, путем обработки наслоившейся или другой пористой синтетической кремнийдиоксидной массы при температуре, равной, например, 1100oC, в токе гелия, включающего небольшую долю водорода (например, 3%), с последующим спеканием при температуре, равной, например, 1600oC, в атмосфере чистого гелия.

Вышеприведенные примеры дегидратации наслоившихся масс без применения хлора или других галогенсодержащих газов является важным усовершенствованием технологии получения синтетической стеклоподобной двуокиси кремния. Хлор и хлорсодержащие газы вредны для здоровья и образуют отходящие газы, которые являются нежелательными загрязнителями окружающей среды. Более того, в некоторых областях применения, например там, где необходима высокая прозрачность для ультрафиолетовой части спектра, хлор может оказаться нежелательным загрязнителем получаемого стекла, вызывая дефекты при излучении.

Ясно, что технику дегидратации без хлора, которая стала возможной благодаря способам настоящего изобретения, можно с успехом связать с процессами бесхлорного осаждения наслоений, как это изложено, например, в описании к заявке на патент Великобритании GB-A-2245553 авторов данного изобретения. Этот аспект настоящего изобретения обуславливает возможность разработки всего технологического пути получения синтетического кремнийдиоксидного стекла с низким содержанием гидроксильных групп без использования каких-либо галогенсодержащих газов и без выделения газообразных галогенсодержащих отходов в окружающую среду.

Пример 5. Дегидратация обработкой хлором.

Условия осуществления эксперимента примера 1 можно повторить, но стадии 3 и 4 можно модифицировать следующим образом.

Печь A опускают к печи B, причем оба эти компонента сцеплены, и открывают заслонку. Затем во всем устройстве создают вакуум, понижая давление до остаточного 0,5 торра, а температуру в печи A повышают до 1100oC, и через регулятор расхода потока по массе с определенной скоростью в печное устройство вводят хлор, продолжая тем временем откачивать из него атмосферу, что позволяет поддерживать давление на уровне 100 торр. Эту обработку следует продолжать в течение 2 ч, после чего подачу потока хлора прекращают и давление в печи понижают до остаточного 0,2 торра.

Затем можно повторить стадии 5 - 6 примера 1.

Следует ожидать получения стекла, которое является прозрачным и свободным от пузырьков, а содержание в нем гидроксила составляет менее 0,1 ч. /1000000 ч., что указывает на гидратационный эффект обработки хлорсодержащим газом.

Пример 6. Легирование фтором.

Повторяют исходные условия осуществления эксперимента примера 5, но после сцепления печей A и B и обработки хлором в печное устройство через регулятор расхода потока по массе с регулируемой скоростью вводят ток тетрафторида кремния и откачивание из него атмосферы продолжают, поддерживая остаточное давление 150 торр. Наслоившуюся массу обрабатывают таким образом в течение 2 ч, а затем печь B нагревают до температуры 1450oC. Далее наслоившуюся массу спекают ее пропусканием через печь B, одновременно поддерживая в ней, как указано выше, атмосферу тетрафторида кремния.

Далее атмосферу из печного устройства откачивают и заполняют устройство аргоном, после чего обе печи отключают и дают им остыть.

Затем стадию 6 осуществляют так, как изложено в примере 1. Содержание гидроксила в получаемом стекле составляет менее 0,1 ч./1000000 ч., а содержание фтора обычно равно 0,225 ат.%, что соответствует показателю преломления 1,4573.

Если заслонка 11 позволяет проводить операцию внутри печи A в вакууме, когда эта печь отсоединена от печи B (или когда печь B заполнена газом под давлением, равным, например, атмосферному), вышеупомянутые предварительные обработки наслоившейся массы перед спеканием можно проводить с использованием технологического газа только в печи A. Это позволяет сократить как время, необходимое для создания вакуума и тому подобного, так и расход количества требуемого технологического газа.

Краткое изложение описанных отличительных особенностей.

A. Конструкция печи, приемлемая для крупномасштабной обработки синтетических кремнийдиоксидных наслоившихся масс в условиях очень высокой степени чистоты:

в вакууме;

в инертном газе под атмосферным или пониженным давлением;

под регулируемым парциальным давлением хлорирующих и/или фторирующих газов в условиях атмосферного или пониженного давления, возможно в смеси с инертным газом;

под регулируемым парциальным давлением газообразного восстановителя, например водорода, дейтерия или другого водородсодержащего газа, возможно в смеси с инертным газом.

B. Наличие одной или нескольких индукционных печей, каждая из которых снабжена сусцептором, выполненным из графита, карбида кремния или их сочетания и заключенным в цилиндрический вакуумный кожух, выполненный из стеклоподобной двуокиси кремния или расплавленного кварца, с внешней охлаждаемой водой индукционной катушкой, рассчитанной на тепловую обработку всей массы целиком или на зонное спекание синтетических кремнийдиоксидных наслоившихся масс под регулируемым парциальным давлением ряда различных инертных или реакционноспособных газов, или же в вакууме.

C. Конструкция, которая позволяет изготовлять крупногабаритную печь, рассчитанную на присутствие в ней реакционноспособного, инертного газа под низким давлением/поддержания вакуума, но непохожую на некоторые ранее известные печи, в которых применяют муфельные трубки из стеклоподобной двуокиси кремния/расплавленного кварца в условиях высокой температуры, то есть конструкция, согласно которой детали печи в соответствии с настоящим изобретением из стеклоподобной двуокиси кремния/расплавленного кварца работают при гораздо более низких температурах, чем те, при которых могут происходить либо расстекловывание, либо прогиб стеклоподобной двуокиси кремния/расплавленного кварца, благодаря чему обеспечиваются длительный срок службы деталей, минимальный простой, а также удобство и экономичность в эксплуатации.

D. Возможность использования системы из двух или большего числа печей, предназначенных для работы индивидуально или в сочленении между собой, для тепловой обработки или спекания пористых синтетических кремнийдиоксидных масс.

E. Устройство для тепловой обработки и/или спекания синтетических кремнийдиоксидных наслоившихся масс, включающее в себя по меньшей мере две печи, по меньшей мере в одной из которых имеется горячая зона по меньшей мере такой же длины, что и обрабатываемая масса, и которая обладает возможностью перемещаться с вхождением в сочленение с приспособлением, используемым для проведения предварительной операции, например с печью для осаждения наслоения, где имеется возможность загрузки этой массы и ее транспортировки в условиях регулируемых газовой атмосферы и температуры ко второй печи, в которой операцию зонного спекания можно проводить в условиях регулируемых газовой атмосферы и температуры, благодаря чему обеспечивается возможность манипуляций с крупногабаритными хрупкими наслоившимися массами в интегрированной установке с минимальными механическими или термическими напряжениями, а также с минимальным воздействием окружающей среды, что в противном случае могло бы вызвать загрязнение сверхчистого продукта.

F. Дегидратация пористой синтетической кремнийдиоксидной массы посредством вакуумной дегидратации или вакуумной дегидратации в сочетании с прерывистым или постоянным вводом инертного продувочного газа в устройстве, которое определено в нижеследующем п. 1 формулы изобретения, или в другом подходящем оборудовании.

G. Дегидратация пористой синтетической кремнийдиоксидной массы посредством вакуумной тепловой обработки в сочетании с прерывистым или постоянным вводом реакционноспособного газа, например хлор- или фторсодержащего газа.

H. Дегидратация пористой синтетической кремнийдиоксидной массы посредством вакуумной дегидратации в сочетании с тепловой обработкой водородсодержащим, свободным от хлора газом перед спеканием в свободной от водорода атмосфере или вакууме.

I. Дегидратация (то есть удаление гидроксильных групп) кремнийдиоксидной наслоившейся массы осуществлением способа, согласно которому предусмотрен обмен с дейтерийсодержащим газом, введение OD-групп по месту расхода гидроксильных групп (при использовании в оптическом волокне при обычных длинах волн OD-группы безвредны, тогда как гидроксильные группы вызывают неприемлемое поглощение инфракрасного излучения, если оно имеется).

J. Спекание пористой предварительно отформованной аморфной синтетической двуокиси кремния (например, заданной конфигурации) для получения полностью плотного кремнийдиоксидного стекла при пониженных температурах (обычно 1550 - 1650oC) с пониженным риском вступления в реакцию и последующего загрязнения подвешенной в пространстве пористой массы без какого-либо контакта с материалами либо сусцептора, либо контейнера, благодаря чему достигается степень чистоты продукта, которая на несколько порядков превосходит ту, что была ранее возможна.

Использование: устройство относится к очистке сточных вод, в частности к устройствам биологической и глубокой очистки малых количеств сточных вод. Сущность изобретения: устройство содержит корпус, аэрационную камеру с полупогружной перегородкой и пористыми перегородками, аэратор с погружным насосом, трубопроводы подачи и отвода сточных вод. Аэратор и погружной насос установлены с противоположных сторон каркаса с пористыми перегородками, аэратор установлен между корпусом и полупогружной перегородкой со стороны подачи сточных вод. Достигаемый технический эффект - повышение эффективности работы устройства путем улучшения условий перемешивания и создания постоянного контакта микрофлоры с очищаемой сточной водой в аэрационной камере. 2 ил.

Устройство для очистки сточных вод, содержащее корпус, аэрационную камеру с полупогружной перегородкой и пористыми перегородками, аэратор с погружным насосом, трубопроводы подачи и отвода сточных вод, отличающееся тем, что аэратор и погружной насос установлены с противоположных сторон каркаса с пористыми перегородками, аэратор установлен между корпусом и полупогружной перегородкой со стороны трубопровода подачи сточных вод.

| SU, авторское свидетельство, 1502485, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-01-27—Публикация

1996-09-09—Подача