Изобретение относится к плакированию, напылению и нанесению различных материалов, предназначено для механических испытаний прочности сцепления плакирующего, напыленного или нанесенного различными способами слоя с основным материалом и может найти применение для оценки прочности сцепления нанесенного слоя различных толщин с основным металлом или другим материалом крупногабаритного изделия или заготовки любых размеров с сохранением их геометрической формы, конструкционной прочности при последующем восстановлении работоспособности изделия и товарного вида заготовки.

Предлагаемый способ применим преимущественно при сопротивлении на срез нанесенного слоя и его прочности сцепления на отрыв с основным материалом 10-400 нм/м2 (1-40 кг/мм2).

Технический эффект заключается в возможности оценки прочности сцепления плакирующего слоя с основным материалом в зависимости от вида разрушения.

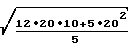

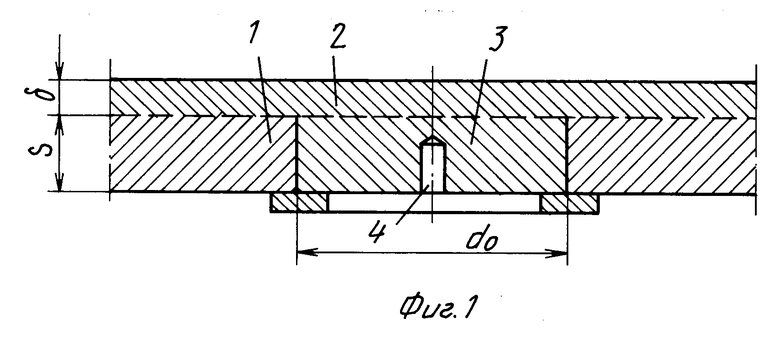

На фиг. 1 представлена схема заделки закладного элемента; на фиг. 2 схема выполнения сквозного отверстия и кольцевой проточки.

Способ осуществляют следующим образом.

В основном материале 1 до нанесения покрытия 2 производят сквозное отверстие и вставляют в него закладной элемент 3 с центральным глухим отверстием 4. Поверхность закладного элемента располагают на уровне плакируемой поверхности и плакируют вместе с ней (фиг. 1).

После нанесения слоя через закладной элемент производят сквозное отверстие 5 (через слой) и измеряют его толщину (фиг. 2). Затем в плакирующем слое аксиально сквозному отверстию выполняют кольцевую проточку 6 таким образом, чтобы меньший диаметр стенки кольцевого паза, проходящего плакирующий слой на всю его толщину, удовлетворяет соотношению

d2 do2 2 doδ

d  где d диаметр (меньший) стенки кольцевого паза;

где d диаметр (меньший) стенки кольцевого паза;

do диаметр закладного элемента;

δ толщина плакирующего слоя.

Затем к закладному элементу прикладывают усилие среза или отрыва плакирующего слоя, ограниченного кольцевым пазом, и по виду его разрушения оценивают прочность сцепления нанесенного слоя с основным металлом. Если происходит срез плакирующего слоя, то прочность его сцепления с основным металлом находится на уровне прочности материала плакирующего слоя. Если происходит отрыв ограниченного кольцевым пазом участка плакирующего слоя, прочность его сцепления с основным металлом меньше прочности материала плакирующего слоя.

Предлагаемый способ включает широкие технологические возможности контроля качества соединения двух слоев металла. При этом можно заведомо увеличить площадь, ограниченную пазом (путем увеличения расчетного диаметра d паза).

Методика оценки прочности сцепления слоев по соотношению площадей среза и отрыва базируется на следующей теоретической основе.

Третья теория прочности (теория наибольших касательных напряжений), в основу которой положена гипотеза о том, что два напряженных состояния сложное и линейное эквивалентны в смысле прочности, если наибольшие касательные напряжения одинаковы.

Условия разрушения и прочности соответственно описываются следующим соотношением

τmax τ cp (1)

τcp. 0,5 σ b (2) где τmax максимальные касательные напряжения;

τср. касательные напряжения среза;

σb временное сопротивление разрыву.

Представляют соотношение (2) в виде

(3)

(4)

Fот Fcp.˙0,5 (5) где Рmax максимальное усиление среза или отрыва;

Fот площадь отрыва плакирующего слоя от основного материала;

Fcp площадь среза слоя.

В правой части соотношения (5) при испытании Fcp есть величина постоянная, так как она определяется как произведение длины окружности (периметра) закладного элемента на толщину плакирующего слоя. Следовательно, задаваясь требуемым коэффициентом в сторону его увеличения, (например, 0,55, 0,60, 0,65 и т. д.), можно установить такое соотношение площадей отрыва и среза, когда оценку прочности сцепления плакирующего слоя с основным материалом можно производить по принципу "Да", "Нет".

"Да" разрушение происходит в виде среза плакирующего слоя (прочность удовлетворительная). "Нет" разрушение происходит в виде отрыва плакирующего слоя на участке, ограниченном кольцевым пазом (прочность неудовлетворительная).

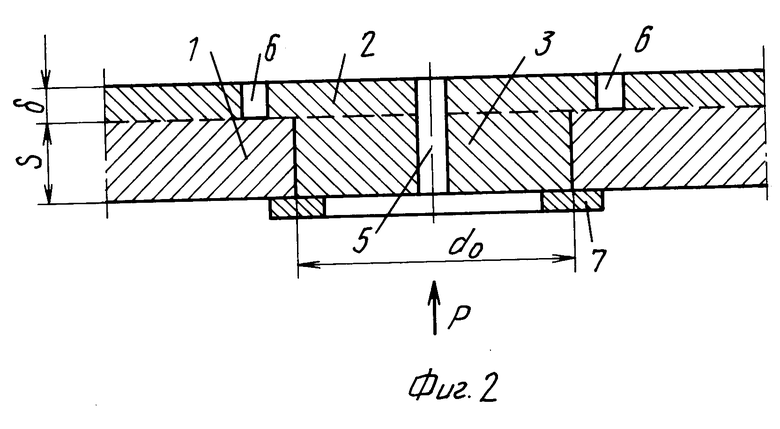

П р и м е р. Проводили испытания по оценке прочности сцепления слоя свинца толщиной 10 мм, наплавленного на стальную подложку размером 2000 х 1500 х 30 мм. Диаметр закладного элемента 20 мм. Плита в процессе эксплуатации не подвергается динамическим нагрузкам, поэтому заказчиком определена максимальная допустимая прочность сцепления наплавленного слоя со стальной плитой 0,8 свинца. В этой связи в соотношении (5) увеличили соответственно площадь отрыва путем увеличения коэффициента 0,5 в 1,2 раза. Подставив новый коэффициент в соотношение (5), определили диаметр d кольцевого паза, ограничивающего площадь отрыва слоя

5 d2 5 do2 12 doδ

d

29,6 ≈ 30 мм

29,6 ≈ 30 мм

Определив диаметр (меньший) стенки кольцевого паза, осуществляли специальным зенкером 6 (с плавно регулируемым расстоянием между режущими пластинами) проточку плакирующего слоя на всю его толщину. Затем гидравлическим домкратом осуществляли перемещение элемента до разрушения плакирующего слоя в месте испытаний. Разрушение произошло в виде среза по периметру закладного элемента. Следовательно, прочность сцепления наплавленного слоя со стальной пластиной удовлетворительная, отвечает требованиям заказчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2047168C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2073848C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ НАНЕСЕННОГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2087900C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2408001C1 |

| Разделительная обмазка | 1983 |

|

SU1127724A1 |

| Способ определения прочности сцепления покрытия с подложкой | 1985 |

|

SU1257473A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА СДВИГ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548378C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

Изобретение относится к плакированию, напылению и нанесению металлов и других материалов и предназначен для механических испытаний двухслойных материалов при сопротивлении на срез у нанесенного слоя преимущественно 10-400 мн/м2(1-40 кг/мм2). Технический эффект, заключающийся в возможности оценки прочности сцепления плакирующего слоя с основным материалом в зависимости от вида разрушения, достигается тем, что в основном материале выполняют отверстие, в котором размещают закладной элемент с глухим центральным отверстием, после нанесения на основной материал плакирующего слоя через отверстие в закладном элементе выполняют сквозное отверстие в системе "основной материал-плакирующий слой", а в плакирующем слое выполняют кольцевую проточку так, что площадь участка между кольцевой проточкой и закладным элементом составляет преимущественно половину площади среза плакирующего слоя. 2 ил.

СПОСОБ ОЦЕНКИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ, заключающийся в том, что в основном материале с нанесенным на него плакирующим слоем выполняют отверстие до плакирующего слоя, в последнем затем выполняют кольцевую проточку аксиально отверстию в основном материале и определяют прочность сцепления, отличающийся тем, что отверстие в основном материале выполняют до нанесения плакирующего слоя, вставляют в отверстие закладной элемент с глухим центральным отверстием, после нанесения на основной материал плакирующего слоя через отверстие в закладном элементе выполняют сквозное отверстие в системе основной материал плакирующий слой, а кольцевую проточку выполняют так, чтобы площадь участка, заключенного между кольцевой проточкой и закладным элементом, составляла преимущественно половину площади среза плакирующего слоя, затем к закладному элементу прикладывают усилие среза плакирующего слоя, а о прочности сцепления судят по виду его разрушения.

| Способ контроля адгезионной прочности покрытий | 1988 |

|

SU1605178A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1991-07-02—Подача