Изобретение относится к области машиностроения, а именно к определению адгезионной прочности теплозащитных покрытий (ТЗП) на образцах при испытании их в условиях, идентичных работе покрытий в силовых установках, в том числе авиационной и космической технике.

В настоящее время для защиты деталей горячих частей газовых трактов, например ГТД (жаровых труб камер сгорания, лопаток турбин и т.д.), используют ТЗП, защищающие детали в течение многих тысяч часов от повреждающих факторов, таких как окисление, эрозия и высокая температура, составляющая в настоящее время до 1200°C. ТЗП включают, по крайней мере, два слоя - верхний керамический слой и нижний металлический подслой, защищающие основной материал от окисления. Подслой обеспечивает нанесение верхнего керамического слоя на основной материал. В качестве керамики используют, например, диоксид циркония (ZrO2), стабилизированный оксидами иттрия (Y2O3). Подслой имеет сложный состав, как правило, включающий алюминиды различных металлов и редкоземельные металлы, например системы Ni-Cr-Al2O3-Y или Pt-Al2O3. В связи с этим, необходимо знать характеристики адгезивной прочности систем основной материал/подслой и подслой/керамический слой в реальных условиях эксплуатации (при рабочих температурах и ресурсе).

На ТЗП деталей силовых установок действуют в основном тангенциальные нагрузки - от потоков газов, центробежных сил и т.д.

Следует отметить, что толщины покрытий, которые наносят на детали ГТД, составляют порядка 250 мкм для металлического подслоя и до 500 мкм для керамики.

Известны аналоги способа определения адгезионной прочности покрытия к подложке.

Известен способ испытаний на адгезию металлических покрытий (патент US №4541287). Способ заключается в вакуумном напылении из паровой фазы хромового покрытия на бериллиевый цилиндр, припайки к торцам цилиндра через хромовое покрытие с помощью серебряного припоя цилиндрических захватов и нагружении полученного образца осевой силой до отрыва от бериллиевого цилиндра хромового покрытия. Данный способ имеет следующие недостатки:

- нагружение покрытия выполняют по торцу цилиндра, а не по его образующей, что не соответствует тангенциальному нагружению покрытий основной массы деталей, например ГТД в рабочих условиях;

- испытания могут проводиться при температурах, ограниченных температурой плавления припоя (~900°C). Однако температура материала в деталях ГТД достигает 1200°C;

- способ испытаний пригоден для металлических покрытий. Пайка керамики к бериллиевому цилиндру через хромовое покрытие невозможна.

Известен способ определения адгезионной прочности сцепления соединения на сдвиг (авторское свидетельство SU №1216712). Образец для определения прочности сцепления соединения выполнен из двух установленных встык цилиндров одинакового диаметра и несимметричного покрытия в виде охватывающего цилиндры кольца, перекрывающего линию их разъема. При приложении к образцу осевой растягивающей нагрузки величина прочности сцепления покрытия с подложкой при сдвиге не может превосходить предела прочности на срез более слабого из двух материалов подложки и покрытия. Способ обеспечивает расширение функциональных возможностей путем обеспечения определения прочности сцепления покрытия с подложкой на сдвиг. Однако этот способ не обеспечивает точности сопряжения цилиндров и качественного нанесения подслоя.

Наиболее близким аналогом того же назначения, что и заявляемое техническое решение по способу, является способ определения адгезионной прочности керамического покрытия на сдвиг (авторское свидетельство SU №1580230). Способ определения адгезионной прочности керамического покрытия на сдвиг заключается в том, что на боковую поверхность подложки, выполненной в виде двух соосно установленных цилиндров одного диаметра, наносят покрытие и после его отверждения прикладывают сдвигающее усилие до разрушения покрытия. Способ повышает точность и уменьшает трудоемкость определения адгезионной прочности нанесенного на подложку покрытия при его испытаниях в условиях, идентичных условиям работы деталей в технике. Однако способ имеет повышенную трудоемкость определения адгезионной прочности керамического покрытия и недостаточную точность определения адгезионной прочности покрытия.

Известны аналоги устройств для определения адгезионной прочности покрытия к подложке.

Известен образец для определения прочности покрытия с основой на сдвиг (авторское свидетельство SU №1555650). Образец выполнен в виде цилиндрической обоймы с осевым отверстием и установленного в отверстии цилиндрического стержня с покрытием. Покрытие нанесено на боковую поверхность стержня. Покрытие выполнено в виде n параллельных колец одинаковой толщины s. Обойма выполнена из двух частей разъемной в осевой плоскости. На внутренней поверхности обоймы выполнено n-1 идентичных кольцевых канавок шириной h, выбираемой из соотношения

h=n·s, а расстояние I между соседними кольцами выбрано из соотношения I=k+h-2s, где k - толщина стенки между канавками. Образец обеспечивает повышение точности определения прочности сцепления путем сохранения постоянства силы трения между обоймой и стержнем. Однако образец имеет высокую трудоемкость изготовления.

Известен образец для определения прочности сцепления соединения (авторское свидетельство №1216712). Образец выполнен из двух установленных встык цилиндров одинакового диаметра и покрытия в виде охватывающего цилиндры кольца, перекрывающего линию их разъема. Причем прочность сцепления покрытия с подложкой на сдвиг определяется из заданного соотношения. Образец обеспечивает расширение функциональных возможностей испытаний. Однако этот образец не обеспечивает точного сопряжения цилиндров и не обеспечивает необходимую точность определения адгезионной прочности теплозащитного покрытия.

Наиболее близким аналогом того же назначения, что и заявляемое устройство, является устройство для испытания на прочность оболочковых образцов (авторское свидетельство SU №1456847). Устройство для испытания на прочность оболочковых образцов содержит два захвата и два установленных соосно цилиндра. Один из цилиндров выполнен в виде стакана с осевым отверстием в днище. В торцах второго цилиндра выполнены глухие резьбовые отверстия вдоль его оси. Устройство снабжено двумя связанными с соответствующими захватами штырями. Один из штырей установлен в одном из резьбовых отверстий второго цилиндра. Другой штырь установлен в отверстии днища стакана и в другом резьбовом отверстии второго цилиндра и выполнен с размещенной в полости стакана головкой, предназначенной для создания в оболочковом образце напряжения, и упором, предназначенным для фиксации штыря относительно первого цилиндра и установленным с возможностью перемещения вдоль оси штыря.

Оба цилиндра жестко связаны друг с другом при помощи резьбового соединения, а их наружные поверхности предназначены для размещения оболочкового образца. Устройство обеспечивает повышение точности испытания оболочковых образцов. Однако это устройство не обеспечивает необходимой точности определения адгезионной прочности ТЗП на подложке неопределенных размеров.

В основу способа и устройства определения адгезионной прочности теплозащитного покрытия на сдвиг (например, для ГТД) положено решение следующих задач:

- уменьшение трудоемкости определения адгезионной прочности керамического покрытия, нанесенного на подложку из материала типа материала деталей горячей части газового тракта силовых установок;

- повышение точности определения адгезионной прочности теплозащитного покрытия на подложке из материала типа материала деталей горячей части газового тракта силовых установок;

- возможность испытания теплозащитного покрытия на образцах в условиях, идентичных условиям работы покрытия на деталях горячей части газового тракта силовых установок.

Поставленные задачи по способу определения адгезионной прочности теплозащитного покрытия на сдвиг решаются тем, что на подложку, выполненную в виде наружных поверхностей, двух соосно установленных с поджатием по стыку цилиндров, наносят покрытие в форме кольца, перекрывающего их стык. После отверждения покрытия прикладывают к цилиндрам усилие в противоположных направлениях до поперечного разрушения покрытия.

Новым в способе является то, что покрытие выполняют в виде металлического подслоя в составе теплозащитного покрытия. Подслой наносят несимметрично по длине относительно стыка цилиндров. Причем после поперечного разрушения подслоя цилиндры повторно устанавливают с поджатием по стыку и на разрушенный подслой дополнительно наносят плазменным способом керамический слой покрытия в форме кольца. После отверждения керамического покрытия нагревают цилиндры в диапазоне температур горячей части газового тракта двигателя, повторно прикладывают осевое усилие в противоположных направлениях до сдвига керамического слоя с подслоя одного из цилиндров и устанавливают фактическое усилие сдвига.

Указанные существенные признаки по способу обеспечивают решение поставленных задач, так как:

- выполнение покрытия в виде металлического подслоя обеспечивает нанесения керамики на материал деталей горячей части газового тракта силовых установок;

- нанесение подслоя несимметрично по длине относительно стыка цилиндров позволяет обеспечивать испытания керамики на сдвиг по заданной площади;

- установка цилиндров повторно с поджатием по стыку после разрушения подслоя обеспечивает последующую сплошность и равномерность нанесения керамического слоя;

- нанесение на разрушенный подслой дополнительно плазменным способом керамического слоя в форме кольца исключает влияние подслоя на нагружение керамического слоя при повторном приложении нагрузки;

- приложение к цилиндрам повторно осевого усилия в противоположных направлениях после отверждения и нагревания керамического покрытия до сдвига керамического покрытия с подслоя одного из цилиндров обеспечивает определение адгезионной прочности теплозащитного покрытия и устанавливает фактическое усилие сдвига.

Поставленные задачи по устройству решаются тем, что для определения адгезионной прочности теплозащитного покрытия на сдвиг устройство содержит подложку в виде наружных поверхностей одного диаметра двух установленных встык цилиндров, центральную шпильку с упорными элементами, захваты и покрытие в виде охватывающего цилиндры кольца. Шпилька имеет резьбу, а цилиндры выполнены соответственно с отверстием и выступом сопрягаемыми между собой с возможностью поджатия по стыку.

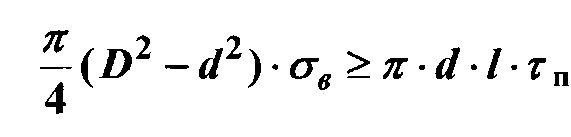

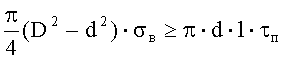

Новым в техническом решении является то, что устройство дополнительно содержит шайбу с фиксатором. Покрытие выполнено в виде внутреннего металлического подслоя и наружного керамического слоя. Притом покрытие несимметрично по длине относительно стыка цилиндров. Шайба является ограничителем длины с торца покрытия минимальной длины до стыка цилиндров и установлена с фиксацией снаружи такого цилиндра. Цилиндры расположены на шпильке с возможностью поджатия по стыку упорными элементами в виде гаек. Площадь поперечного сечения кольца керамического слоя теплозащитного покрытия превышает площадь наружной поверхности подслоя от стыка цилиндров до торца шайбы в соответствии с соотношением:

,

,

где D - наружный диаметр слоя покрытия;

d - внутренний диаметр слоя покрытия;

σв - предел прочности материала покрытия на растяжение;

τп - предел прочности материала покрытия на срез;

l - минимальная длина наружной поверхности образца от стыка цилиндров до шайбы.

Указанные существенные признаки по устройству обеспечивают решение поставленных задач, так как:

- наличие дополнительно шайбы с фиксатором позволяет наносить подслой минимальной длины от шайбы до стыка. Это обеспечивает гарантированное разрушение подслоя при первичном нагружении цилиндров и слоя керамики при повторном нагружении цилиндров в плоскости их стыка;

- фиксация шайбы снаружи цилиндра обеспечивает стабильность минимальной длины покрытия;

- выполнение покрытия в виде внутреннего металлического подслоя и наружного керамического слоя, где покрытие несимметрично по длине относительно стыка цилиндров, обеспечивает гарантированное разрушение покрытия на поверхности выбранного экспериментатором цилиндра, что исключает неопределенность;

- расположение цилиндров на шпильке с возможностью поджатия по стыку упорными элементами в виде гаек обеспечивает сплошность покрытия, что повышает точность определения его адгезионной прочности;

- выполнение площади поперечного сечения кольца керамического слоя теплозащитного покрытия, превышающей площадь наружной поверхности подслоя от стыка цилиндров до торца шайбы по заданному выше соотношению, обеспечивает разрушение покрытия от действия сдвигающей силы в продольном направлении, а не от растягивающей нагрузки в поперечном сечении покрытия.

Существенные признаки изобретения по устройству могут иметь развитие и дополнения.

- Длина покрытия на цилиндре без шайбы до стыка цилиндров должна быть больше в 10 раз длины покрытия до стыка на цилиндре с шайбой. Это позволяет гарантированно произвести испытания прочности адгезии керамического слоя ТЗП к подслою. Из ранее полученных результатов исследования прочности адгезии следует, что в некоторых случаях прочность адгезии керамики может превышать прочность самой керамики на сдвиг в 5-8 раз. Поэтому при недостаточной площади сечения керамического слоя в направлении нагрузки может произойти разрушение керамики не по поверхности контакта ее с подслоем, а по самому слою.

- Цилиндры должны быть выполнены из материала типа материала деталей горячей части газового тракта, например ГТД. Это обеспечивает идентичность условий испытаний покрытия на устройстве условиям работы покрытия на деталях горячей части газового тракта.

- Захваты могут быть выполнены в виде наружной резьбы на свободных концах цилиндров. Это упрощает установку образцов на стандартных испытательных машинах, оснащенных резьбовыми захватами.

- Захваты могут быть выполнены в виде кольцевых буртов на свободных концах цилиндров. Это упрощает установку образцов на стандартных испытательных машинах, оснащенных гидравлическими захватами.

- Сопряжение цилиндрических отверстий и выступа цилиндров должно быть выполнено по скользящей посадке. Это гарантирует продольное перемещение цилиндров относительно друг друга и нагружение покрытия исключительно осевой, растягивающей нагрузкой.

- Шайба должна быть установлена на цилиндре по скользящей посадке. Это позволит ей свободно перемещаться вместе с покрытием при нагружении образца, что исключит погрешность от воздействия силы трения между шайбой и цилиндром.

- Торцевые поверхности цилиндров должны контактировать при поджатии в стыке без зазора по наружным поверхностям цилиндров. Это исключит возникновение погрешности измерения сдвигающей нагрузки при нагружении образца.

- Торцевая поверхность шайбы со стороны подслоя может быть покрыта маскирующим составом или шайба изготовлена из материала с низкой адгезией к материалу подслоя. Это обеспечивает отсутствие погрешности измерения нагрузки от сцепления боковой поверхности покрытия.

- Фиксатор шайбы может быть выполнен в виде радиального штифта. Это обеспечивает точность определения адгезионной прочности покрытия.

Таким образом, решены поставленные в изобретении задачи:

- уменьшена трудоемкость определения адгезионной прочности теплозащитного покрытия, нанесенного на подложку из материала типа материала деталей горячей части газового тракта силовых установок;

- повышена точность определения адгезионной прочности теплозащитного покрытия на подложке из материала типа материала деталей горячей части газового тракта силовых установок;

- возможны испытания теплозащитного покрытия на образцах в условиях, идентичных условиям работы покрытия на деталях горячей части газового тракта силовых установок.

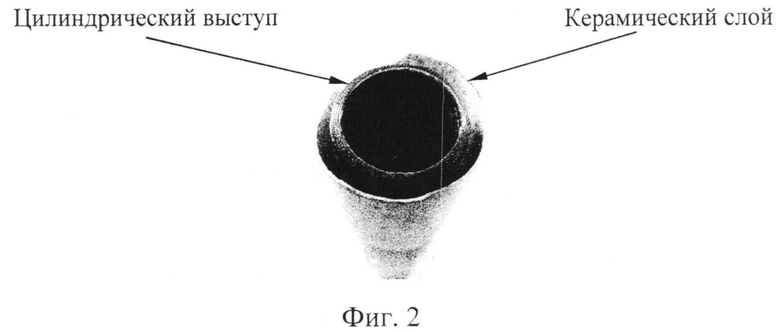

Настоящее изобретение поясняется последующим подробным описанием конструкции устройства и способа определения адгезионной прочности теплозащитного покрытия на сдвиг со ссылкой на иллюстрации, представленные на фиг.1, 2, где:

на фиг.1 изображен продольный разрез устройства для определения адгезионной прочности теплозащитного покрытия на сдвиг;

на фиг.2 - фотография устройства после испытаний.

Устройство для определения адгезионной прочности теплозащитного покрытия на сдвиг (см. фиг.1) содержит подложку в виде наружных поверхностей одного диаметра двух установленных встык цилиндров 1 и 2, центральную шпильку 3 с упорными элементами, захваты и покрытие в виде охватывающего цилиндры кольца. Шпилька 3 имеет резьбу, а цилиндры 1 и 2 выполнены соответственно с соосными цилиндрическими отверстием А и выступом Б сопрягаемыми между собой с возможностью поджатия по стыку В. Устройство дополнительно содержит шайбу 4 с фиксатором 5 в виде радиального штифта. Покрытие выполнено в виде внутреннего металлического подслоя 6 и наружного керамического слоя 7. Притом покрытие несимметрично по длине относительно стыка В цилиндров 1 и 2. Шайба 4 является ограничителем длины с торца Г покрытия минимальной длины l до стыка B цилиндров и установлена с фиксацией снаружи такого цилиндра 1. Цилиндры 1 и 2 установлены на шпильке 3 с возможностью поджатия по стыку В упорными элементами в виде гаек 8 и 9. Площадь поперечного сечения Д кольца керамического слоя 7 теплозащитного покрытия превышает площадь наружной поверхности Е подслоя 6 от стыка В цилиндров 1 и 2 до торца Г шайбы 4 в соответствии с соотношением:

,

,

где D - наружный диаметр слоя покрытия;

d - внутренний диаметр слоя покрытия;

σв - предел прочности материала покрытия на растяжение;

τп - предел прочности материала покрытия на срез;

l - минимальная длина наружной поверхности образца от стыка В цилиндров до поверхности Г шайбы 4.

Длина покрытия на цилиндре без шайбы до стыка цилиндров должна быть больше в 10 раз длины покрытия до стыка на цилиндре с шайбой. Цилиндры 1 и 2 выполнены из материалов типа материалов деталей горячей части газового тракта силовой установки. Захваты 10 и 11 выполнены в виде наружной резьбы или в виде кольцевых буртов (не показано) на свободных концах соответственно цилиндров 1 и 2. Сопряжение цилиндрических отверстия А и выступа Б цилиндров 1 и 2 выполнено по скользящей посадке. Шайба 4 установлена на цилиндре 1 по скользящей посадке. Торцевые поверхности цилиндров 1 и 2 контактируют при поджатии в стыке В без зазора по наружным поверхностям цилиндров. Торцевая поверхность Г шайбы 4 со стороны подслоя 6 может быть покрыта маскирующим составом от адгезии шайбы 4 к материалу подслоя, или шайба 4 может быть изготовлена из материала с низкой адгезией к материалу подслоя 6.

Способ определения адгезионной прочности теплозащитного покрытия на сдвиг заключается в том, что на подложку, выполненную в виде наружных поверхностей двух соосно установленных с поджатием по стыку В цилиндров 1 и 2, наносят покрытие в форме кольца, перекрывающего их стык и после отверждения покрытия прикладывают к цилиндрам 1 и 2 усилие в противоположных направлениях до разрушения покрытия. Покрытие выполняют в виде подслоя 6 в составе теплозащитного покрытия. Подслой 6 наносят несимметрично по длине относительно стыка В цилиндров 1 и 2. После поперечного разрушения подслоя 6 цилиндры 1 и 2 повторно устанавливают с поджатием по стыку В и на разрушенный подслой 6 дополнительно наносят плазменным способом керамический слой 7 теплозащитного покрытия в форме кольца. После отверждения керамического покрытия 7 нагревают цилиндры 1 и 2 в диапазоне температур горячей части газового тракта силовой установки, повторно прикладывают осевое усилие в противоположных направлениях до сдвига керамического слоя 7 с подслоя 6 цилиндра 1 и устанавливают фактическое усилие сдвига.

По данному техническому решению были подготовлены образцы, на которые было нанесено покрытие из ZrO2. На установке с осевым нагружением был проведен комплекс исследований по определению адгезионной прочности теплозащитного покрытия на сдвиг на образцах в условиях, идентичных условиям работы покрытия на деталях горячей части газового тракта ГТД. Разрушение происходило по поверхности контакта керамического слоя с подслоем (см. фиг.2).

Проведенные эксперименты показали, что предлагаемый способ и устройство его осуществления обеспечивают уменьшение трудоемкости и повышения точности определения адгезионной прочности керамического покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки адгезионной прочности изоляционного покрытия электродвигателей и устройство для его реализации | 2017 |

|

RU2676218C1 |

| Устройство для определения адгезионной прочности многослойного керамического теплозащитного покрытия | 2016 |

|

RU2643682C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-AL-O ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2020 |

|

RU2756961C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2011 |

|

RU2479666C1 |

| СПОСОБ НАНЕСЕНИЯ И ЛАЗЕРНОЙ ОБРАБОТКИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2015 |

|

RU2611738C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО ИЛИ КОБАЛЬТОВОГО СПЛАВА | 2011 |

|

RU2496911C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ ГТД-110М | 2018 |

|

RU2700496C1 |

Изобретение относится к способу и устройству для определения адгезионной прочности теплозащитных покрытий для образцов. Для определения адгезионной прочности теплозащитного покрытия на сдвиг на подложку, выполненную в виде наружных поверхностей двух соосно установленных с поджатием по стыку цилиндров, наносят покрытие в форме кольца, перекрывающего их стык. После отверждения покрытия прикладывают к цилиндрам усилие в противоположных направлениях до разрушения покрытия. Покрытие выполняют в виде металлического подслоя в составе теплозащитного покрытия. Подслой наносят несимметрично по длине относительно стыка цилиндров. После поперечного разрушения подслоя цилиндры повторно устанавливают с поджатием по стыку и на разрушенный подслой дополнительно наносят плазменным способом керамический слой теплозащитного покрытия в форме кольца. После отверждения керамического покрытия нагревают цилиндры в диапазоне температур горячей части газового тракта силовой установки и повторно прикладывают осевое усилие в противоположных направлениях до сдвига керамического слоя с подслоя одного из цилиндров и устанавливают фактическое усилие сдвига. Технический результат - уменьшение трудоемкости, повышение точности определения адгезионной прочности теплозащитного покрытия и обеспечение возможности испытания покрытия на образцах в условиях, идентичных работе деталей в горячих частях газовых трактов силовых установок. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Способ определения адгезионной прочности теплозащитного покрытия на сдвиг, заключающийся в том, что на подложку, выполненную в виде наружных поверхностей двух соосно установленных с поджатием по стыку цилиндров, наносят покрытие в форме кольца, перекрывающего их стык, и после отверждения покрытия прикладывают к цилиндрам усилие в противоположных направлениях до разрушения покрытия, отличающийся тем, что покрытие выполняют в виде металлического подслоя в составе теплозащитного покрытия, подслой наносят несимметрично по длине относительно стыка цилиндров, причем после поперечного разрушения подслоя цилиндры повторно устанавливают с поджатием по стыку и на разрушенный подслой дополнительно наносят плазменным способом керамический слой теплозащитного покрытия в форме кольца, а после отверждения керамического покрытия нагревают цилиндры в диапазоне температур горячей части газового тракта силовой установки, повторно прикладывают осевое усилие в противоположных направлениях до сдвига керамического слоя с подслоя одного из цилиндров и устанавливают фактическое усилие сдвига.

2. Устройство для определения адгезионной прочности теплозащитного покрытия на сдвиг, содержащее подложку в виде наружных поверхностей одного диаметра двух установленных встык цилиндров, центральную шпильку с упорными элементами, захваты и покрытие в виде охватывающего цилиндры кольца, причем шпилька имеет резьбу, а цилиндры выполнены соответственно с отверстием и выступом сопрягаемыми между собой с возможностью поджатия по стыку, отличающееся тем, что дополнительно содержит шайбу с фиксатором, причем покрытие выполнено в виде внутреннего металлического подслоя и наружного керамического слоя, притом покрытие несимметрично по длине относительно стыка цилиндров, шайба является ограничителем длины с торца покрытия минимальной длины до стыка цилиндров и установлена с фиксацией снаружи такого цилиндра, цилиндры расположены на шпильке с возможностью поджатия по стыку упорными элементами в виде гаек, при этом площадь поперечного сечения кольца керамического слоя теплозащитного покрытия превышает площадь наружной поверхности подслоя от стыка цилиндров до торца шайбы в соответствии с соотношением:

где D - наружный диаметр слоя покрытия;

d - внутренний диаметр слоя покрытия;

σв - предел прочности материала покрытия на растяжение;

τп - предел прочности материала покрытия на срез;

l - минимальная длина наружной поверхности образца от стыка цилиндров до торцевой поверхности шайбы.

3. Устройство по п.2, отличающееся тем, что длина покрытия на цилиндре без шайбы до стыка цилиндров должна быть больше в 10 раз длины покрытия до стыка на цилиндре с шайбой.

4. Устройство по п.2, отличающееся тем, что цилиндры выполнены из материалов типа материалов деталей горячей части газового тракта, например ГТД.

5. Устройство по п.2, отличающееся тем, что захваты выполнены в виде наружной резьбы на свободных концах цилиндров.

6. Устройство по п.2, отличающееся тем, что захваты выполнены в виде кольцевых буртов на свободных концах цилиндров.

7. Устройство по п.2, отличающееся тем, что сопрягаемые отверстие и выступ выполнены цилиндрическими.

8. Устройство по п.2, отличающееся тем, что сопряжение отверстия и выступа цилиндров выполнено по скользящей посадке.

9. Устройство по п.2, отличающееся тем, что шайба установлена на цилиндре по скользящей посадке.

10. Устройство по п.2, отличающееся тем, что торцевые поверхности цилиндров контактируют при поджатии в стыке без зазора по наружным поверхностям цилиндров.

11. Устройство по п.2, отличающееся тем, что торцевая поверхность шайбы со стороны подслоя покрыта маскирующим составом от адгезии шайбы к материалу подслоя.

12. Устройство по п.2, отличающееся тем, что шайба изготовлена из материала с низкой адгезией к материалу подслоя.

13. Устройство по п.2, отличающееся тем, что фиксатор шайбы выполнен в виде радиального штифта.

| Способ определения адгезионной прочности керамического покрытия на сдвиг | 1988 |

|

SU1580230A1 |

| Устройство для испытания на прочность оболочковых образцов | 1987 |

|

SU1456847A1 |

| Образец для определения прочности сцепления соединения | 1984 |

|

SU1216712A1 |

| US 0004541287 A1, 17.09.1985 | |||

Авторы

Даты

2015-04-20—Публикация

2013-12-17—Подача