Изобретение относится к электротехнике, в частности к средствам для нанесения покрытий плазменным методом, и может быть использовано в различных отраслях народного хозяйства, в частности автотракторной, для нанесения износостойких покрытий. Цель изобретения повышение мощности и ресурса горелки.

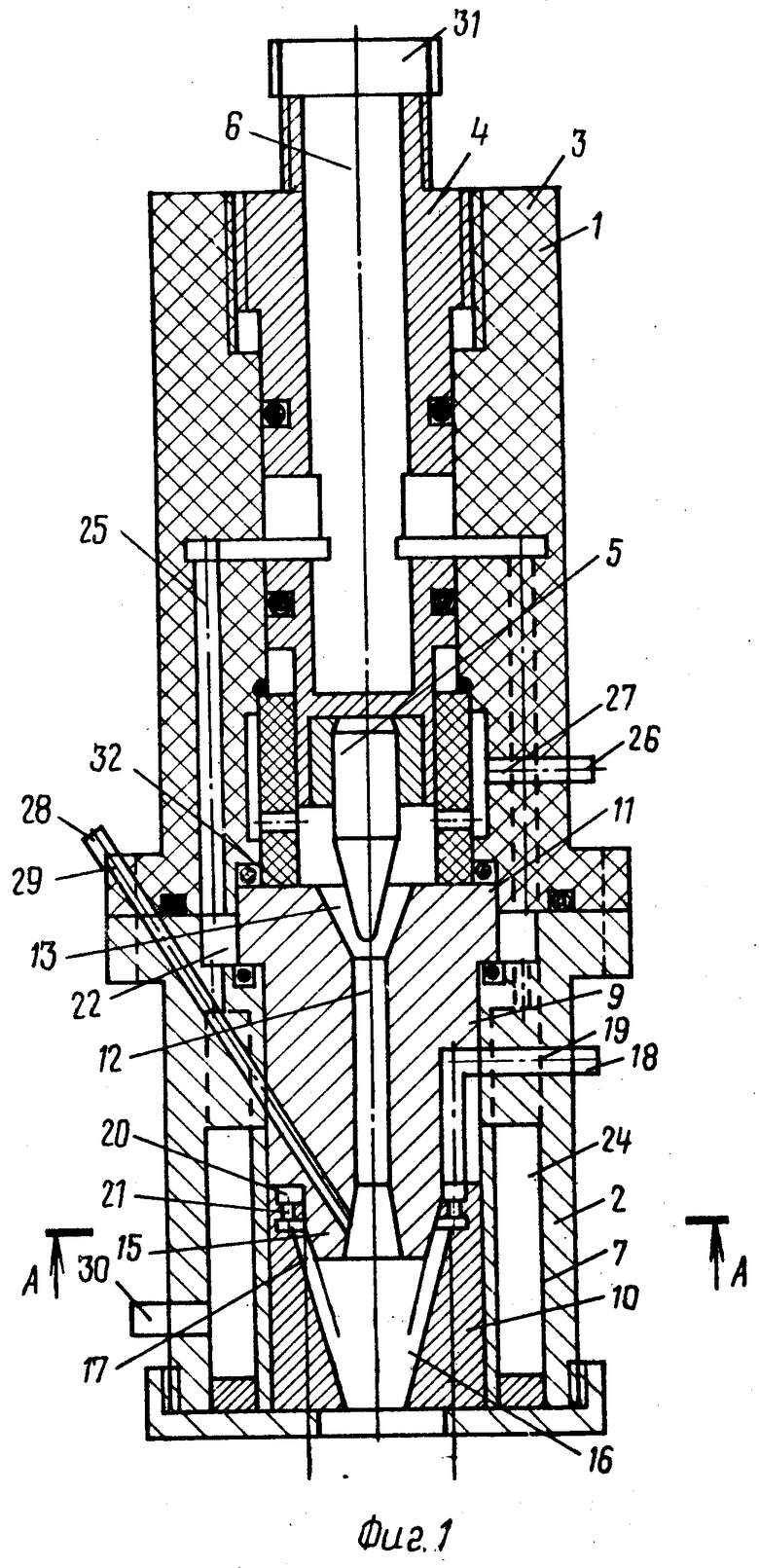

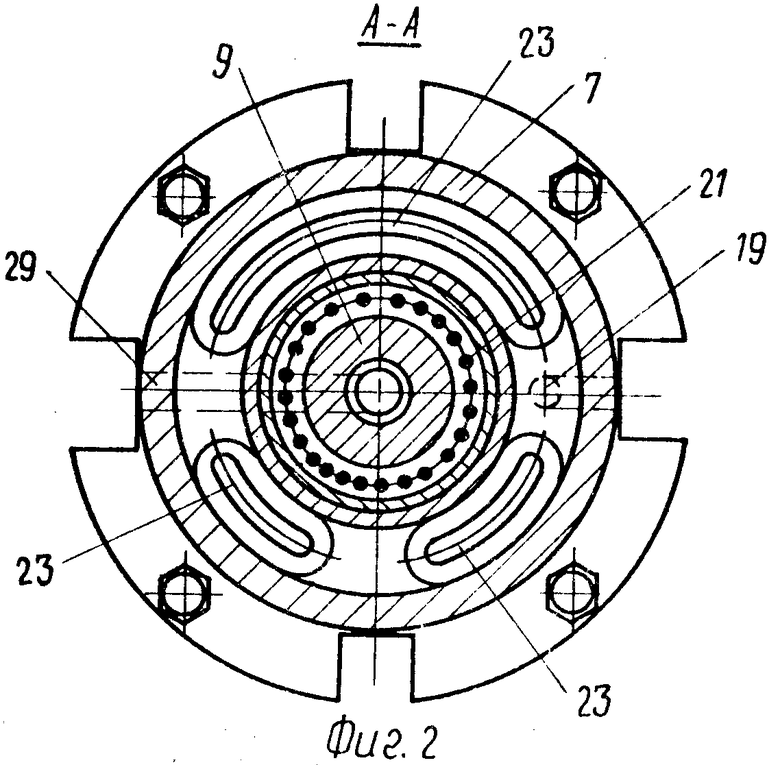

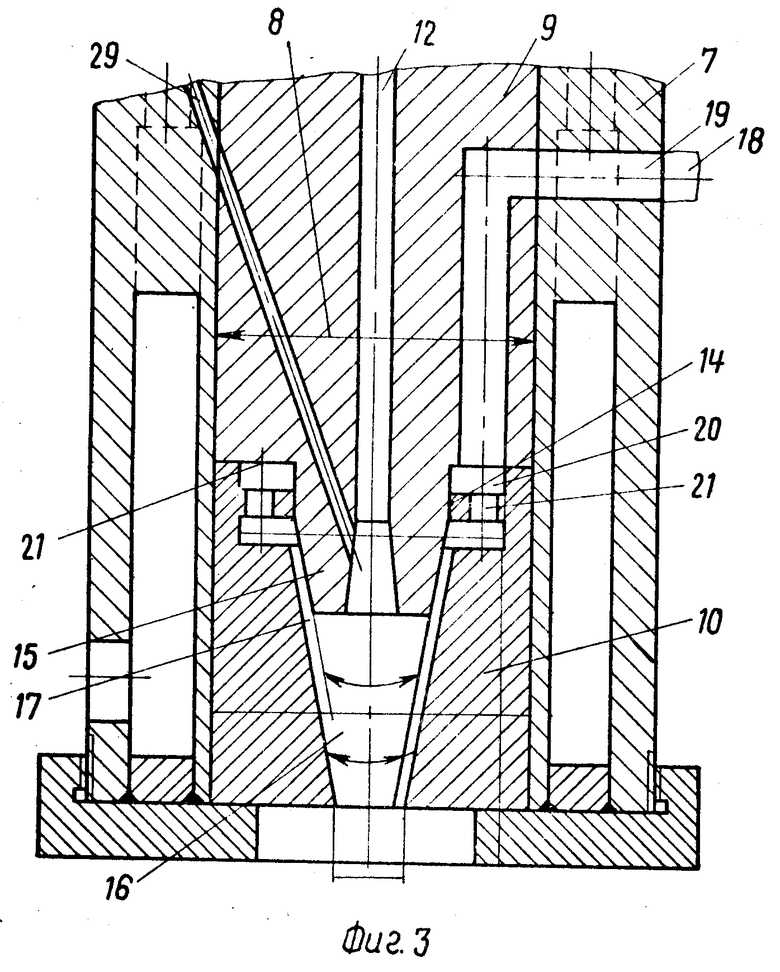

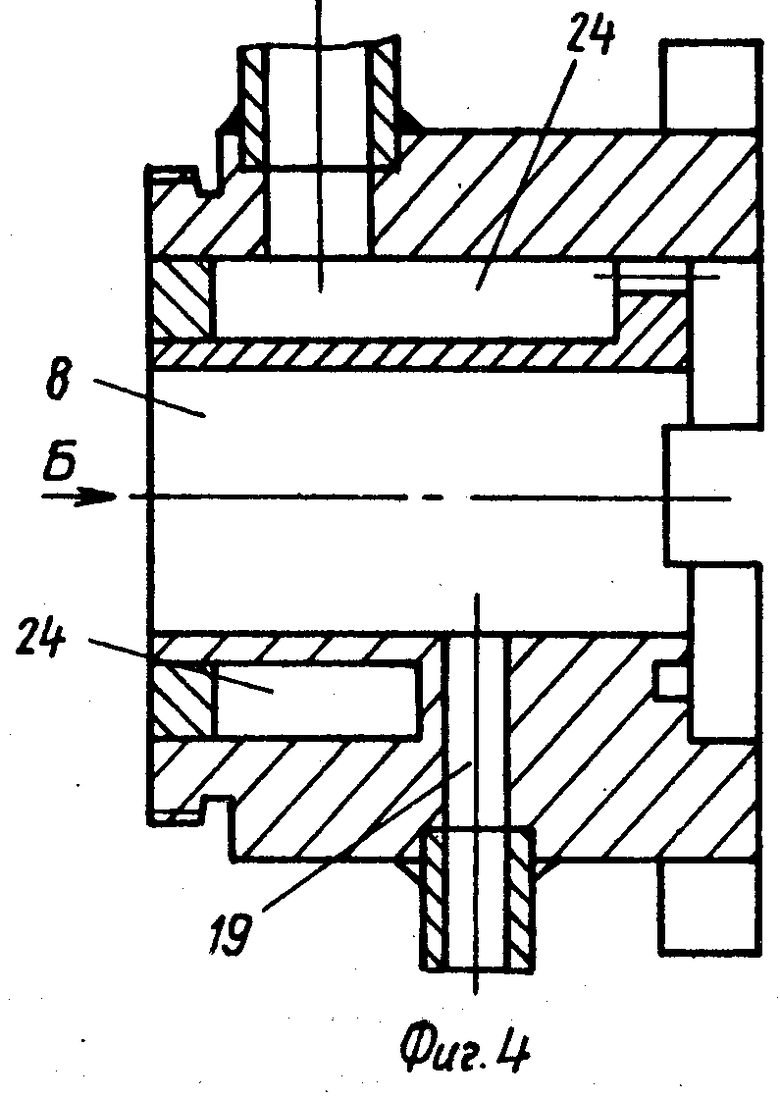

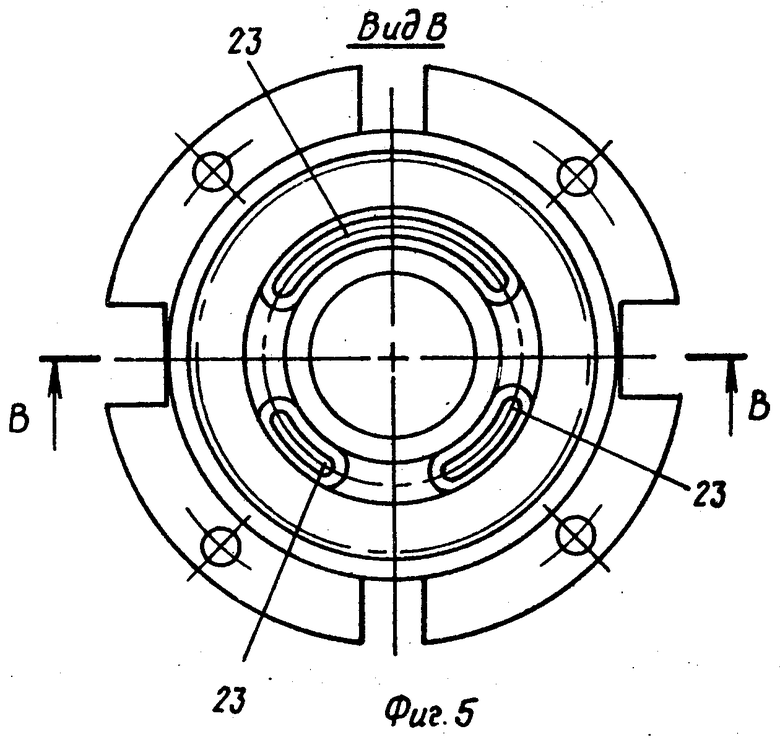

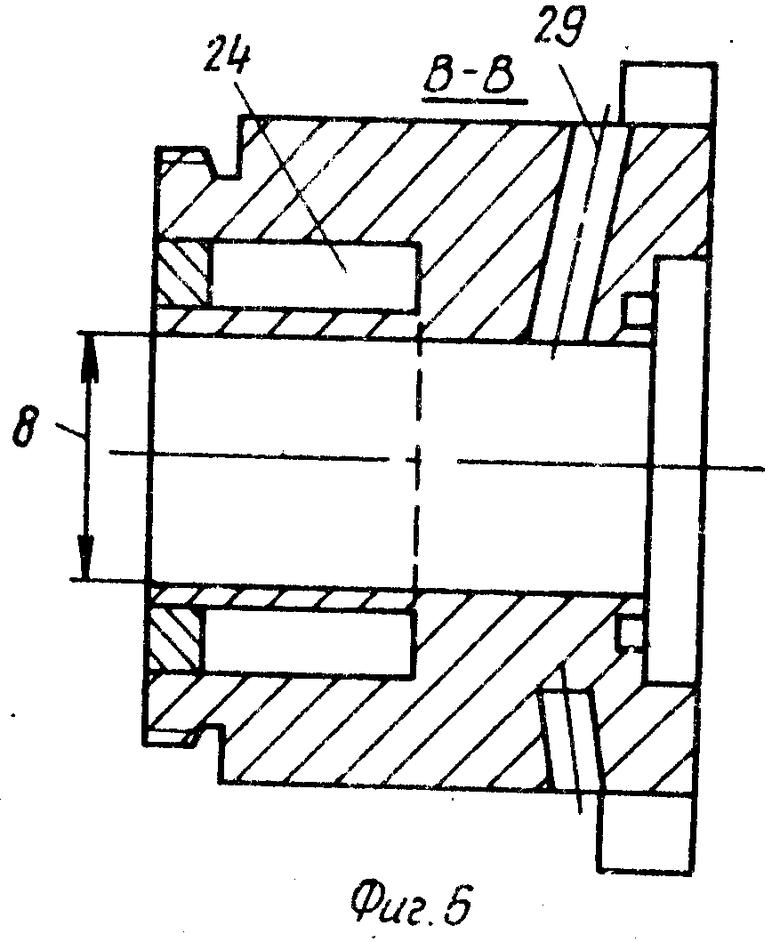

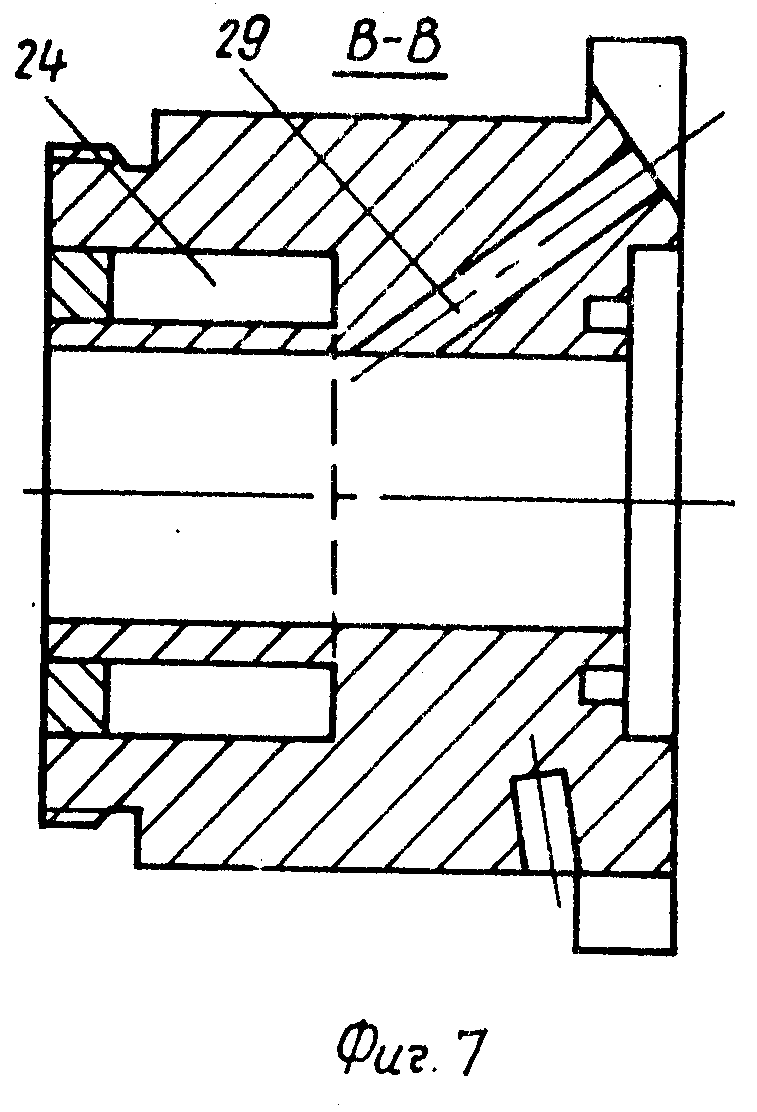

На фиг.1 показана плазменная горелка в разрезе, общий вид; на фиг.2 сечение А-А на фиг. 1; на фиг.3 анодный узел горелки в разрезе, общий вид, увеличенный масштаб; на фиг.4 корпус анодного узла в разрезе; на фиг.5 вид по стрелке Б на фиг.4; на фиг.6 и 7 разрез В-В на фиг.5 с примерами размещения канала подвода напыляемого материала.

Горелка содержит соосно установленные относительно друг друга и соединенные стыковочными торцами с помощью крепежных элементов катодный 1 и анодный 2 узлы.

Катодный узел 1 содержит корпус 3 из изоляционного материала с осевой ступенчатой цилиндрической сквозной полостью, в которой установлен электрододержатель 4 со стержневым катодом 5 и осевой полостью 6 охлаждения. Электрододержатель установлен в корпусе 3 с возможностью осевого регулировочного перемещения для компенсации износа катода 5 или неточности изготовления стыковочных поверхностей в горелке.

Анодный узел 2 содержит корпус 7 с осевым базовым отверстием 8 (фиг.4-7), в котором последовательно установлены основное 9 и дополнительное 10 сопла. Сопло 9 имеет цилиндрическую форму с развитым Т-образным базовым поясковым торцом 11 со стороны катода 5 и осевой рабочий канал 12 с коническим участком 13 в верхней части. Противолежащий торец сопла 9 выполнен по наружной поверхности с цилиндрическим участком 14, переходящим в конусообразный участок 15. Сопло 10 выполнено в виде цилиндрической втулки, плотно установленной в отверстии 8 корпуса 7, и имеет отверстие 16 в виде конусной поверхности, ответной поверхности участка 15 сопла 9 и образующее с ним равномерный зазор 17 между соплами 9 и 10, предназначенный для подвода от штуцера 18 через канал 19 в сопло 10 обжимающего газа. Со стороны, обращенной к соплу 9, сопло 10 имеет соединенную с каналом 19 кольцевую проточку 20 и равноудаленные от оси сопла отверстия 21, сообщающиеся с зазором 17.

Анодный узел 2 содержит полость 22 охлаждения, охватывающую основное сопло 9 на участке, обращенном к катодному узлу 1, и сообщающуюся с ней через выполненные в корпусе 7 дугообразные щели 23 полость 24 охлаждения, охватывающую полностью дополнительные сопло 10 и цилиндрическую часть сопла 9. Полость 22 соединена каналами 25 с полостью 6 охлаждения в электрододержателе 4.

Для подвода плазмообразующего газа в горелке имеются штуцер 26 и канал 27, а подвод напыляемого материала в ней может осуществлять различным образом в зависимости от технологических требований процесса, например от штуцера 28, соединенного с каналом 29 в анодном узле 1. Размещение канала 29 в узле 1 зависит от места целесообразного выхода его в канал 12 основного сопла 9 и угла наклона его к оси этого канала, определяемых технологическими соображениями.

Для подвода и отвода охлаждающей среды в горелке предусмотрены штуцеры 30 и 31. Центровка катодного и анодного узлов обеспечивается установкой торца 11 основного сопла 9 в ответной центрирующей кольцевой проточке 32, выполненной в корпусе катодного узла.

Горелка работает следующим образом. Известными приемами горелку выводят на заданный режим по мощности, характеризующийся током и напряжением, расходом плазмообразующего газа, температурой на сливе, охлаждающей среды, после чего подают в нее технологическую среду. Данная горелка может быть использована для напыления проволочного или порошкового материала либо их комбинации. Если в горелку подают порошковый материал, его перемещают от дозатора (на чертежах не показан) по магистрали посредством транспортирующего газа, например азота, вплоть до канала 12. В случае использования проволоки ее подают по каналу 12 с помощью редуктора (на чертежах не показано).

Плазмообразующий газ посредством канала 27 подают в газоразрядную камеру, где газ, ионизируясь, преобразуется в плазму, которая через канал 12 подается на выход сопла 9.

Расплавленную массу доводят до требуемой кондиции в случае напыления, например, окиси алюминия, имеющей температуру плавления порядка 2700оС, следующим образом. Порошок с помощью транспортирующего газа попадает через канал 29, выполненный в сопле 9 под определенным углом, в цилиндрическую часть канала 12 сразу же за конической частью 13 сопла 9, т.е. в область максимальной температуры плазмы. Проходя по каналу 12, порошок разогревается в плазменном потоке и расплавляется. Эта расплавленная масса на выходе канала 12 дополнительно разгоняется за счет использования эффекта "сопла Лаваля".

Расплавленная масса с высокой кинетической энергией истекает в полость отверстия 10, где ее кинематическая энергия дополнительно увеличивается за счет обжатия расплава и дробления его на мельчайшие частицы с помощью кольцевого потока сжатого воздуха и конической поверхности отверстия 16. Максимальную кинетическую энергию расплав получает в момент его истечения из отверстия 16. В конечном итоге расплавленная масса наносится на поверхность детали, расположенной на заданном расстоянии от рабочего торца плазменной горелки.

В случае обработки, например, самофлюсующегося порошкового материала, имеющего температуру плавления порядка 1200оС, не требуется предварительного прогрева материала напыления. Вполне достаточно времени для доведения его до требуемой кондиции, если этот материал подается непосредственно на выход канала 12.

Данная конструкция обеспечивает эффективное использование кинетической энергии плазмы, повышающей мощность, повышает надежность работы основных функциональных элементов горелки благодаря улучшению условий их охлаждения, обеспечивает экономичность напыления. Горелка технологична в изготовлении, имеет широкий спектр технологического использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2005584C1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2217278C2 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

Изобретение относится к электротехнике. Цель изобретения повышение мощности и ресурса горелки. Основное сопло снабжено базовым торцовым пояском, которым оно устанавливается в осевой центрирующей проточке. Система охлаждения выполнена в виде кольцевых полостей и соединяющих их сегментных щелей, расположенных в корпусе анодного узла, и полости охлаждения электрододержателя, соединенных каналами. 1 з.п. ф лы, 7 ил.

| СПЛОТОЧНЫЙ СТАНОК | 1946 |

|

SU70835A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-20—Публикация

1989-12-28—Подача