Изобретение относится к литью по выплавляемым моделям (ЛВМ) и может быть эффективно использовано на операциях послойного нанесения и сушки покрытий в процессе изготовления оболочковых форм (ОФ).

Известен способ, в котором внешнее давление на обсыпочный материал осуществляется на всем протяжении сушки и отверждения каждого из покрытий [1]

Однако величина внешнего давления, используемого в известном способе, весьма мала и недостаточная для повышения прочности и трещиноустойчивости ОФ.

Известно изготовление оболочковых форм по выплавляемым моделям, включающее операции послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и обработку формы, выплавление моделей [2]

Согласно изобретению, формирование многослойной оболочкой формы осуществляют по принятой технологии получения форм по выплавляемым моделям.

Затвердевающее покрытие последовательно проходит стадии реологии, ползучести, пластичности и упругости, начиная с того момента, когда покрытие наносится на модельный блок в сметаноподобном состоянии, весьма близком к вязкой жидкости. При вязкожидком, реологическом и ползучем состояниях на слой суспензии наносится слой обсыпочного материала и начинается воздействие внешнего избыточного давления (p-0). Это приводите к реализации силового внедрения каждого зерна в массу слоя суспензии до определенного момента.

Последний наступает в том (именно, в том) случае, когда каждое зерно соприкасается с соседними зернами в осевом и окружном направлениях. Дальнейшее внедрение зерен обсыпочного материала в суспензию прекращается.

Сказанное соответствует тому, что

εrн= εtн= εzн=0 (2) где εrн,εtн и εzн относительные смещения зерен обсыпочного материала на наружной поверхности ОФ в соответственно радиальном, окружном и осевом направлениях координатных осей.

На облицовочной поверхности также полагают

εro= εto= εzo=0 (3) где εro, εto и εzo те же смещения точек облицовочной поверхности ОФ.

Это положение принимают, так как выплавляемая модель в процессе затвердевания остается достаточно жесткой.

При прохождении пластической и упругой стадии в затвердевающем покрытии генерируются напряжения, которые возможно подсчитать согласно обобщенного закона Гука так

εr=(σr-kμ(σt+σz))/E+ε (4)

εt=(σt-kμ(σr+σz))/E+ε (5)

εz=(σz-kμ(σr+σt))/E+ε (6) где σr,σt и σz напряжения, соответствующие εr, εt и εz

ε < 0 свободная усадочная деформация (усадка) керамической суспензии;

E модуль упругости;

μ коэффициент Пуассона;

0<H ≅ 1 коэффициент несплошности (например, пористости) керамического материала.

Из совместного рассмотрения (2).(6) следует

σrн= σtн= σzн= σro=σto=σzo=-εE/(1-2kμ) (7) т. е. на облицовочной и наружной поверхностях реализуются условия равноосного растяжения (σ > 0, т. к. ε > 0).

В условиях равноосного растяжения пластические деформации не возникают, так как форма нагружаемого тела не искажается. Поэтому полагают, что в таких условиях трещины не образуются, а само тело (в данном случае керамика) упрочняется.

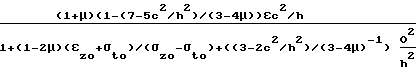

Упомянутая прочность керамики ОФ определялась по формуле

σи 1,5Pl/bh2 (8), где σи прочность керамики ОФ при изгибе, МПа;

P усилие, изгибающее образец керамики в виде пластины, H;

l=0,05 м расстояние между опорами, на которые уложена изгибаемая пластина длиной L=0,065 м,

b=0,02 м ширина пластины;

h=0,004 м толщина пластинки.

На этих же пластинках оценивалось качество керамики ОФ по параметрам шероховатости поверхности (ШП) и размерной точности (РТ), определяемых по соответствующей методике.

Параметры качества ОФ: ШП и РТ оценивались также по формуле

Ra -Va  (9) где Ra параметр ШП ОФ, мкм;

(9) где Ra параметр ШП ОФ, мкм;

Va параметр РТ ОФ, мкм;

C радиус зерна обсыпочного материала в ОФ, мкм;

c/h технологический фактор распределения обсыпочного материала в суспензии, устанавливающий численную связь между количествами обсыпочного материала и суспензии в покрытии и зависящий от характера укладки зерен обсыпочного материала на поверхности суспензии в покрытии.

Следует, что в условиях равновесного растяжения по (7) параметры ШП, РТ оптимизируются, трещины в ОФ не возникают (Ra=0=Va), благодаря чему качество ОФ значительно улучшается.

П р и м е р. Изготавливали образцы и опытные ОФ по технологии, наиболее распространенной при ЛВМ, приготовляя суспензию следующего состава: гидроли- зованный этилсиликат-32 IЛ; пылевидный кварцевый огнеупор 1,2-1,5 кг; обсыпочный материал кварцевый песок. Нанесение покрытий также производили по общепринятым в ЛВМ режимам.

Обсыпанные модельные блоки помещали в автоклавы различных конструкций и производили сушку и отверждение каждого покрытия в автоклаве под избыточным давлением различной величины.

Нижний предел внешнего избыточного давления подсчитывается по формуле

Pн g H ρ (1) где Pн нижний предел внешнего избыточного давления, МПа;

ρ 1300.1500 кг/м3 насыпная масса обсыпочного материала кварцевого песка;

H= Iм максимальная высота столба обсыпочного материала, уплотненного вокруг ОФ;

g=9,81 м/с2 ускорение силы тяжести.

Подставляя эти данные в (1), получаем: величина нижнего предела внешнего избыточного давления Pн=0,015 МПа.

Верхний предел внешнего избыточного давления 1,5 МПа устанавливается с учетом технических возможностей промышленных автоклавок развивать давления максимальной величины 1,5 МПа.

Верхний и нижний пределы температуры нагрева ОФ-10 и 15оС вытекают из необходимости создания перегрева (10оС) (и точности его замера) 15оС) модельного состава, достаточного для его расплавления.

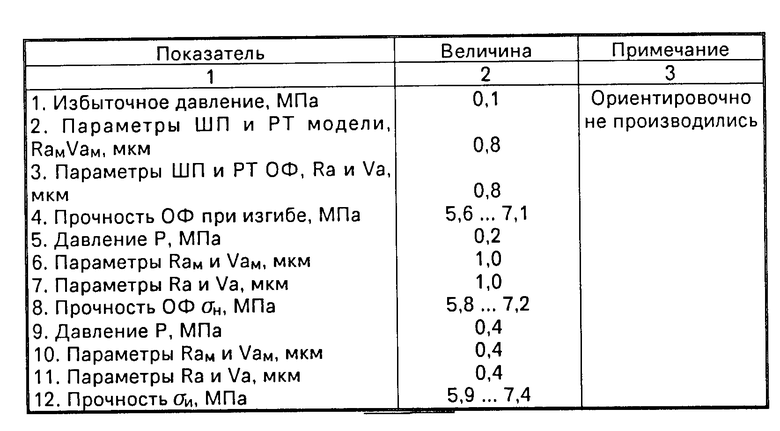

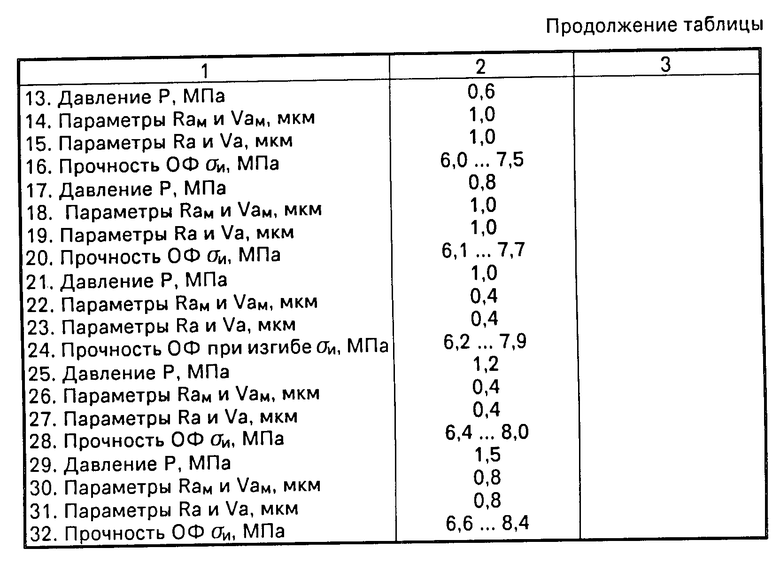

Контролируя прочность и качество ОФ по прочности, ШП и РТ, анализировали результаты, представленные в таблице.

Из таблицы следует, что долевой вклад керамики в процессе формирования суммарной ШП и РТ оптимизирован (показатели 2, 3, 6, 7, 10, 11, 14, 15, 18, 19, 22, 23, 26, 27, 30 и 31). Это полностью подтверждает эффекты повышения качества и трещиностойкости ОФ, что способствует достижению одной из подцелей заявляемого решения.

Также следует, что керамики ОФ по мере нагнетания избыточного давления интенсивно упрочняется с 5.7 МПа (при P ≅ 0,015 МПа= до 6,6.8,4 МПа (при P= 1,5 МПа), т. е. в среднем на 25% (показатели 4, 8, 12, 16, 20, 24, 26 и 32 таблицы).

Покрытие для последнего слоя наносят под избыточным давлением в автоклаве при температуре на 10-15оС превышающей температуру плавления модельного состава. При этом операцию отверждения керамики последнего покрытия совмещали с выплавлением модели из ОФ, так как внешнее давление нейтрализовало среднее расширение модельного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2007 |

|

RU2359777C1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2647074C1 |

| Способ упрочнения многослойных оболочковых форм | 1980 |

|

SU944746A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ СЛОЖНОПРОФИЛЬНЫХ ОТЛИВОК | 2013 |

|

RU2529603C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| Обсыпочный материал | 1974 |

|

SU511135A1 |

Изобретение относится к литью по выплавляемым моделям, в частности, при изготовлении оболочковых форм. Сущность изобретения заключается в том, что в общепринятом способе изготовления оболочковых форм по выплавляемым моделям, включающем операции послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и отверждение каждого слоя из слоев, осуществляют под внешним избыточным давлением не более 1,5 МПа. При этом сушку и отверждение последнего слоя возможно осуществляют одновременно с выплавлением моделей при температуре на 10 - 15°С выше температуры плавления модели. 1 з.п. ф-лы, 1 табл.

15oС выше температуры плавления модели.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании N 1124828, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-04-20—Публикация

1991-07-08—Подача