1

Изобретение опюсится к литью по выплав.Ьаемым моделям и может быть эфф тивно |

всяопьзоваяо при изготовлении оболочковых

форм.

Известны наружные покрытия сботючкс ;ВЫХ форм с применением алюминотермитны экзотермических добавок В кЗчестве обсьь

почного материала для этгх покрытий приме. нают кварцевый песок, что не исключает

возможности образования трещин, разупроч ю

нения и разрушения оболочковых форм и снйнсает производительность труда.

Образование трещин обусловлено тем, что в связи с низкой теплопроводностью ц сыпочнОго кварцевого песка экзотермическая реакция протекает и заканчивается ш одновременно на всей наружной поверхности оболочки, а поочередно локализуется на различных участках формы: сначала тна | jg выступающих, а затем и на всех остальны11. Разница во времени окончагшя экзотерми-| ческой реакции вызывает неравномерность тепловык деформаций по поверхности обо-|.

лочки, что приводит к формированию напря jj

- . it

женвй, образованию трещин и разрушению оболочка.

Предлагаемый материал повышает тре шиноустойчивость и прочность оболочки. Для этого он дополнительно содержит жепеэшлв порошок гри следующем соотношв°йии ингреяиёнтрв, вес.% :

Желез1алй 1торошок4О,0-60,О

i Кварцевый песокОстальное.

bJto обеспечивает повышение трещиноустойчввости и снижает брак по разрушению оболочки за счет снижения в 2« раза времени пре вания оболочки j под воздействием терми еских напряжений а также повышает на производи-1 тельность труда за счет увеличения высо4 ты стояка оболочковой формы с 32О-45Оо до 500 мм, обусловленного возрастанием гфочнооти оболочки.

Материал используется в оболочковых формах, изготавливаемых многослойными по обычной; принятой В литье по выплавляемым моделям технологии-панесения каждого слоя: окунанием модельного блока в суспензию. и присыпкой обсыпочйым материалов;. При этом в суспензии для одного двук наружных покрытий ввепены экзотермические добавки (порошки алюминия и икалины), а в состав обсыпочного матери ла вводят железный порошок. После выплавления и загрузки оболочки в печь для обжига при 90О-1000 С на наружной ее поверкности начинается экзотермическая реакция, обусловленная налич ем экзотермических добавок, введенных заранее в суспензии для первык двух нару ных слоев. Введение в обсылочный материал металлического порошка, обладающег высокой теплопроводностью, приводит к тэму, что экзотермическая реакция протекает гораздо интенсивнее и заканчивается в условиях, близких к одновременным по всей наружной поверхности оболочки. Это привод I;T к более равномерному распределению деформаций по повфхности оболочки, что резко снижает вероятность образования трещин,. Благодаря этому снижается брак на 2-3% по разрушению оболочки от количества изготовленный оболочек. Креме того, в процессе протекания экзо термической реакции железный порошок ра плавляется и перемешается с расплавленными материалами наружных слоев оболочки. После окончания реакции ее пр одукты затвердевают, образуя пористый и пр очный металлокерамический конгломерат, благо™ царя чему прочность оболочки возрастает, как показали измерения, до 128,6 кг/см Нижний предел содержания железного порошка 40% в обсыпочном материале обусловлен временем протекания экзотермической реакции. Испытания показали, что при введении железного порошка в количествах, меньших 4О% от веса обсы- почного материала, время протекания экзотермической реакции ух-эньшается незначительно. Например, на лабораторных образцах, изготовленных с гф имененио: д этилсиликатных экзотермических покр,гг11й и обсыпанных смесью 60% кварцевого песка и 40% железного порошка, экзотермическая реакция протекает за 1,6-2,0 сек, а на тех же образцах, )бсыпанных кварцевым песком, время протекания экзотермической реакции составляет 2-2,2 сек Верхний предел содержании железкого порошка 60% обусловлен технологическими возможностями изготовления обсцючковыл форм. Испытания показали, что ЗБОдение в состав обсыпочного материала более 60% железного порошка приводит к деформации - сползанию по срытия с оболочки в процессе сушки и твердения формы что вызвано более высоким удельным весо порошка лЮ сравнению с кварцевым песком. Примеры cociaBOB экзотермических покры- iUH с предпаг-асмым обсыпочным материапом;П р и м 8 р 1. Суспензия на связую- .iiieiH жидком стекле,%: Жидкое стекло (илотность 1,2 кг/л) 44,4 (1 кг) А люминиевая 1тудра 11Д {О,3 кг) Порошок, окалнкы 33,4 (0,9 кг) Пылевидный квард 11Д (0,3 кг) Образцы и формы, иогот.ав.т1ИБаемые с пр я W ененае м юлжрытин пь i};.- еприведенного состава. о6с:ы1Яи)1ксь кварце.вым песком с лоб.1:.кой /;-л;.йз;г.-г. попойке в количествах 4О,5О ы 6О% О Евса обсьжки, а также для сравнениа - без й- епезного порошка. лабораторных испытаниях было установлено, что в хододном состоянии прочность г.бразцов (изгомовленнь :;-; в виде пластинок размером 65х2.Ох4 мм;) составляет 10О,1; ЮО.О; 98,7 и 1ОО,О |чгс./см соответст6ОННО выше - таазаниым :«олмчоствам вводимоr;j железног. ь практически оста- (ГСМ без кз;.;енеакяо После прокаливания г.ри 9ОО С ;н те 1зние 0,5 час образцы имели прочность соответственно 96,6; 111,1; 115,8; 9О,О кгс/см , Видно, что прочность образцов с обс.пжой железным порошком (96,6-115,8 кгс/см ) выше прочности образцов, оС ыпанныX кварцевым песком (9О кг.:-, Ч., , ) ;.; Б,эрастает по мере увеличения количества .-лепезного порошка в обсыпке„ Трещин.оус1Ойчк. оболочки условно оценивалась .о.еменег-. Л 1ебывания оболочки под возкействием ..1ММческих напряже Ей и, каторсе CiiJ.iaub GaeJx;H по времени прогрева формы (блока) до начала экзотермической реакции (чт-о характеризует стойкость об .ллоЧлЧ против тепловых деформаций, неравномерн:- распределенных по сече- якю стенки ni.j.i гки) и продолжительности прЭ-гекалия э;й.:: :-Gp ; GClcoй реакции (что характеризует стойкють оболочки против тепловых. дефОрыааий, неравномерно распределенных по поверхности оболочки). в об.;ыпоч.кый материал железного порошка поло кт гелъгго сказывается та сокращении обоих слагаемых времени .(фебьшаггия оЗс-лочкк по.п возцействием теп.ловы:1 деформаций и приводит к повышению трешиноустийчивос. оболочковой формы, Экзотермическая реакция на поверхноти формы, обсыпанной железным порошком ри содержании последнего 4О%, начинаетя через 167 сек после начала прокаливания и протекает 2 сек, а при содержаии 5О или ., железного порошка в об-

сыпочном материале, то же время составляет соответственно 128 и 2 сек или 113 и 1 сек. В формах, обсыпанных одним кварцевым песком, те же показатели составляют 2О5 и 4 сек.

При заливке было установлено, что несмотря на увеличенную вьсоту стояка оболочковых форм (50О мм), обсыпанных смесью кварцевого песка и железного порошка, против форм с высотой стояка 32О мм, обсыпанных кварцевым песком, из общего количества форм, залитых без опорного наполнителя, разрушались форкты, изготовленные без применения в составе обсы- почного материала железного порошка

(из восьми залитых форм две разруагались)

При введении в обсыпку желез-ного порошка из 15 залитых форм не разрушалось ни одной.

Увеличение высоты стояка оболочковой формы (блока моделей) приводит к возможности размещения на нем большего количества моделей отливок и, как следствие, к повышению производительности труда.

Пример 2. Суспензия на связующем этилсиликате,%:

Гидролизованный этилсиликат 32-48 (1кг

Алюминиевая пудра 8(0,16 кг)

Порошок окалины 2О(О,417 кг)

Пылевидный кварц 24(0,5ОО кг).

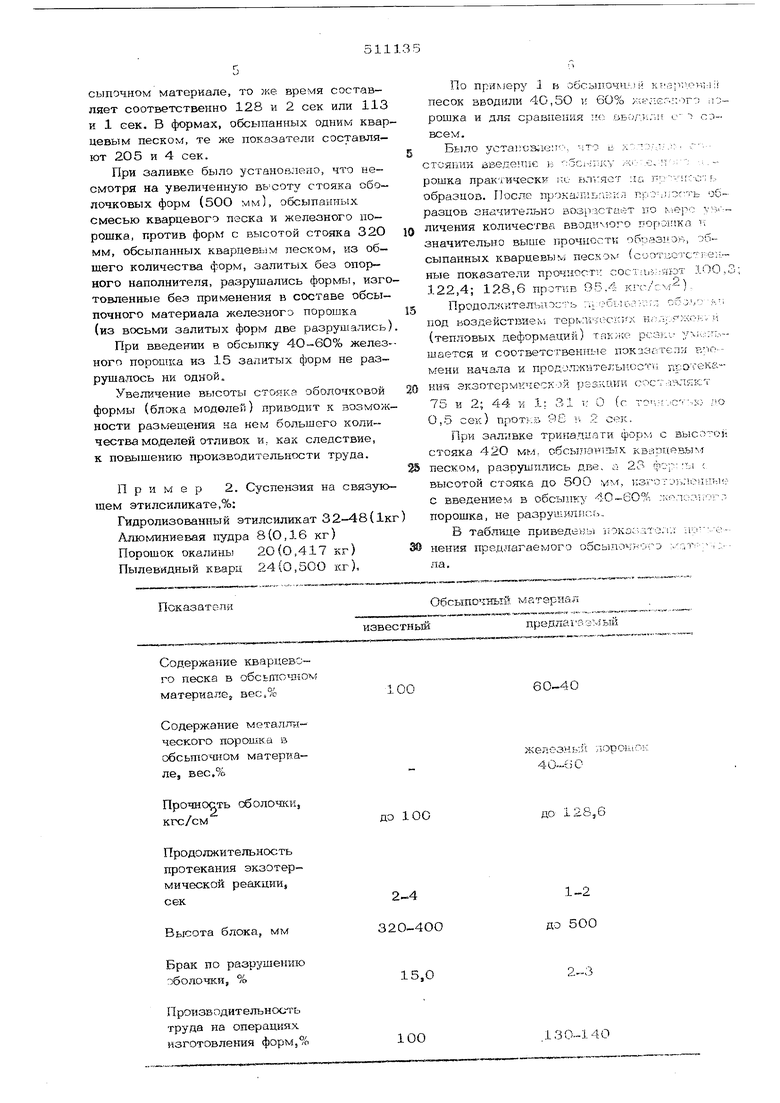

Показатели

Содержание кварцевого песка в обсьшочком материале вес.%

Содержание метал.. ческого нороаж.а в обсьшочном материале, вес,%

Прочность оболочки, кгс/см

Продолжительность протекания экзотермической реакции, сек

Высота блока, мм

Брак по разрушению оболочки, %

П роизв одительность труда на операциях изготовления форм5%

По примеру 1 в обсьп1Очц51 ; к a i;ii:i- i: :

песок вводили 4О,5О и х;ег:е.-;т-)г:) а-;,рошка и для сравиекия :«; ОБС./-,и. е- т сэвсем.

Было ycTai U3«ie:r:, что li , -r:;-;V .: :стоянии ьведепис в :5с1-. е. .рошка практически ко на п;:; --;;;хг; F. образцов. После прокалиьп1;;;-;л nijOMiocih образпов значительно воз тастайт по v:;..-.. личения количества вводимого горопжа тч значительно выше прочности обсазгок-, :;бсыпанных кварцевым песком (cooTiiOTC/n е;; ные показатели прочносп: сост:ь};:нют 1ОО, 122,4; 128,6 против 95.4 кгс/гм).

Продол; ;ктелъи)сть :ij. :;б1лс: г:;л onj..- я: под воздействием терк-шческих н;;Л;, и

(тепловых деформаций) такл;е рсзгл- ул;ч::;ьшается и соответственные показатепи p/io-мени начала к продолжителькост ; протека-ния экзотермической рззхиик сос7л.:шкт

75 и 2; 44 к 1: 31 О (с Ton;r cv-.K; /О 0,5 ceic) прот;-.а 9Е li Я сек,

При за.тлвке тринадцати форм с высо-гсм; стояка 42О мм, обсылэннык кваппевы-.-т песком, разрушились две, а 23 фо;-: :тл ; высотой стояка до 500 VSM, 1:з:го; С введением в обсыпку 40-60-% : порошка, не разрушип1 С;,.

В приведены 1;око:ч;1то. нения пр е.длагае м ого обе ы почь о с э ла.

Обсыпочный материал известныйпредла гз эм ьтй

60-40

100

железньль лорои 40-60

до 10О

1-2

2-4 до 500

320-40О

15,0

130.-140

100

Вавдение желёэвого порошка обесгшчввеет повышение прочности и скорсюти fiptv -гекаяия вкдоте мйчеёких реакций в верами. кв при йрокаяиванив йоследней.

Формула изобретений

Оббыпочдалй материал для |серамически4 оболочковых форм, оодержйших экзотермнческне добамга и изготовляемых по имплаЬляе.,ым моделям на основе кварцевого nedKav отличающийся тем, что, с целью по№1Шения трешиноустойчивости и прочности оболочки, он дополнительно содержит железный при следукицем; соотношении ингредиентов, вес.% железный Порошок 4О-60, кварцевый песок - осталйгное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических оболочек | 1985 |

|

SU1353565A1 |

| Способ изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1025480A1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1991 |

|

RU2033292C1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

Авторы

Даты

1976-04-25—Публикация

1974-11-11—Подача