Изобретение относится к литью по выплавляемым моделям и может быть эффективно использовано на операциях послойного нанесения и сушки покрытий в процессе изготовления оболочковых форм.

Известен способ, в котором внешнее давление на обсыпочный материал осуществляется на всем протяжении сушки и отверждения каждого из покрытий. (Авторское свидетельство СССР №944746, кл. В22С 9/12, 23.07.1982.)

Однако величина внешнего давления, используемого в известном способе, весьма мала и недостаточна для повышения прочности и трещиноустойчивости оболочковых форм.

Известно изготовление оболочковых форм по выплавляемым моделям, включающее операции послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и обработку формы, выплавление моделей. (Патент Великобритании №1124828, кл. В5А, 1968.)

Наиболее близким к заявленному является способ, заключающийся в том, что при изготовлении оболочковых форм по выплавляемым моделям, включающем операции послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и отверждение каждого слоя осуществляют под внешним избыточным давлением не более 1,5 МПа. При этом сушку и отверждение последнего слоя осуществляют одновременно с выплавлением моделей при температуре на 10-15°С выше температуры плавления модели. (Патент РФ №2033292, кл. В22С 9/04, 1995.)

К недостаткам данного способа можно отнести низкую интенсификацию процесса сушки. Концентрация паров связующего в объеме сушильного агента над поверхностью формируемого слоя увеличивается по мере сушки, снижая скорость процесса испарения.

Техническим результатом изобретения является повышение и реализация возможности управления качеством производимых оболочковых форм.

Технический результат достигается тем, что в заявляемом способе изготовления оболочковых форм по выплавляемым моделям, включающем операции послойного нанесения суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и обработку формы, выплавление моделей, операции обсыпки слоев зернистым материалом и сушки совмещены. Операция сушки проводится в слое опорного, зернистого материала основы формы под действием градиента внешнего избыточного давления в управляемо-направленном потоке сушильного агента. Для сушки форм с этилсиликатным связующим создается градиент внешнего избыточного давления в управляемо-направленном потоке воздуха до 0,1 МПа при избыточном давлении воздуха на входе в рабочую камеру до 0,3 МПа.

Сущность предлагаемого технического решения заключается в том, что после нанесения слоя огнеупорного материала основы модельный блок остается погруженным в выключенном "кипящем слое". После герметизации рабочей камеры, через специальные штуцеры обеспечивается подача в камеру (с избыточным давлением рвх) и отвод сушильного агента (с избыточным давлением рвых) при заданном градиенте давлений:

pвх-pвых≤0,6 МПа.

Настройка предварительно заданного оптимального градиента избыточного давления сушильного агента в рабочей камере создает возможность в широких пределах управлять процессами формообразования и получать литейные керамические оболочковые формы с повышенной прочностью, плотностью и меньшей шероховатостью рабочей поверхности.

Градиенты давлений при абсолютных величинах внешних избыточных давлений до 0,2 МПа на входе в рабочую в камеру и от 0,0 МПа на выходе не обеспечивают:

1) необходимого давления на зерна материала основы, участвующие в формировании слоя оболочковой формы, для повышения прочности и плотности форм;

2) необходимой скорости движения сушильного агента над поверхностью нанесенного слоя для интенсификации процессов сушки за счет создания условий вынужденной конвекции.

Градиенты давлений от 0,3 МПа при абсолютных величинах внешнего избыточного давления от рвх=0,3 МПа на входе в рабочую в камеру и рвых=0 МПа на выходе из камеры оказывают негативное влияние на качество оболочковых форм, так как при этих условиях наблюдается разрушение пленки связующего в формируемом слое оболочки.

Для оценки влияния условий объемно-напряженного состояния на формирование свойств литейных керамических оболочковых форм выполнен эксперимент на лабораторной установке с объемом рабочей цилиндрической емкости 1,6 дм3, имеющей отдельные штуцеры подвода и отвода потока сушильного агента.

Для изготовления опытных образцов были использованы: электрокорунд различных марок (от 012 до 50), связующее - гидролизованый этилсиликат ЭТС - 40, сушильный агент - сжатый воздух из заводской пневмосети. Время операции сушки - 40 мин.

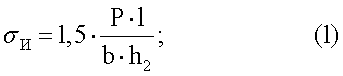

Прочность керамики оболочковых форм определялась по формуле

где σи - прочность керамики оболочковых форм при изгибе, кгс/см2;

Р - усилие, изгибающее образец керамики в виде пластины, кг;

l=5 см - расстояние между опорами, на которое уложен изгибаемый образец оболочковой формы длиной L=6,5 см,

b=2 см - ширина образца оболочковой формы;

h=4 см - толщина образца оболочковой формы.

На этих же образцах оценивалось качество керамики оболочковых форм по параметрам газопроницаемости, плотности, шероховатости рабочей поверхности.

Таблица 1 - Технологические параметры опытных и серийных образцов

г/см3

мость, ед

Использование изобретения позволит улучшить качество изготовления литейных керамических оболочковых форм по выплавляемым моделям по показателям прочности и плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2647074C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2019 |

|

RU2731997C1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1991 |

|

RU2033292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2011 |

|

RU2465093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Способ изготовления форм при литье по выплавляемым моделям | 2020 |

|

RU2742096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

Изобретение относится к области литейного производства. Способ включает послойное нанесение суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку, отверждение и выплавление моделей. Обсыпку слоев зернистым материалом и сушку совмещают и проводят в слое зернистого материала под действием градиента внешнего избыточного давления в управляемо-направленном потоке сушильного агента. Для форм с этилсиликатным связующим сушку осуществляют при градиенте внешнего избыточного давления воздуха до 0,1 МПа, при этом избыточное давление на выходе в рабочую камеру составляет до 0,3 МПа. Достигается повышение качества готовых литейных форм по прочности и плотности. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления оболочковых форм по выплавляемым моделям, включающий послойное нанесение суспензии на модель, обсыпку каждого слоя зернистым материалом, сушку и отверждение, выплавление моделей, отличающийся тем, что обсыпка слоев зернистым материалом и сушка совмещены, при этом сушку проводят в слое опорного зернистого материала основы под действием градиента внешнего избыточного давления в управляемо-направленном потоке сушильного агента.

2. Способ по п.1, отличающийся тем, что сушку форм с этилсиликатным связующим осуществляют при градиенте внешнего избыточного давления в управляемо-направленном потоке воздуха до 0,1 МПа, при этом избыточное давление воздуха на выходе в рабочую камеру составляет до 0,3 МПа.

| Способ упрочнения многослойных оболочковых форм | 1980 |

|

SU944746A1 |

| SU 10146630 А, 30.04.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1991 |

|

RU2033292C1 |

| GB 1124828 A, 21.08.1968. | |||

Авторы

Даты

2009-06-27—Публикация

2007-10-05—Подача