Изобретение относится к области механизации погрузочно-разгрузочных работ, в частности к устройствам для подготовки контейнеров к выполнению конечных операций по загрузке их грузами и выгрузке из них грузов.

Одним из наиболее совершенных методов перевозки тарно-штучных грузов является контейнерный в рамках транспортно-технологической системы с использованием крупнотоннажных контейнеров международного стандарта. Контейнеры доставляют в конечные пункты по железной дороге на специальных платформах, перевозящих по 2-3 двадцатитонных контейнера, установленных дверьми внутрь, или автотранспортом на специальных полуприцепах с седельными тягачами, перевозящих по 1-2 двадцатитонных контейнера. Выполнению конечных операций по выгрузке грузов из контейнера и загрузке грузов в контейнер предшествует ряд операций по подготовке контейнера к выгрузке или загрузке грузов.

Известны устройства и системы для подготовки контейнера к выполнению конечных операций по загрузке грузов в контейнер и выгрузке их из контейнера, которые включают ряд технических средств, выполняющих промежуточные операции, необходимые для их реализации. К таким устройствам относятся, например, обычные рампы с мостиком (Афанасьев Л. Л. Островский М. В. Цукерберг С. М. Единая транспортная система и автомобильные перевозки. М. Транспорт, 1984, с. 227-229). При их использовании контейнер, установленный на автотранспортном средстве, подают дверным проемом вплотную к рампе. Выгрузку груза из контейнера осуществляют вручную. Для использования погрузчиков устанавливают переходной мостик между покрытием рампы и полом контейнера.

Применяют обычно мостики специальной конструкции, состоящие из трех элементов: въезд, площадка и съезд, имеющие ограждение, и устанавливаемые перед дверью контейнера. Ширина этих мостиков равна внутренней ширине контейнера, грузоподъемность не менее 5 т. В Канаде и США применяют подобные мостики передвижного типа (Осипова В. Т. Контейнеризация в зарубежных странах. ВИНИТИ, АН СССР. М. Наука, 1975, с. 114).

Указанные устройства не решают задачи механизированной обработки контейнеров, прибывающих на железнодорожных платформах, и двух контейнеров на одном полуприцепе.

Известны козловые краны на железнодорожном ходу и пневмоходу. Таким является, например, козловой кран, содержащий пролетное строение, грузовую тележку с поворотной кареткой и опорным кольцом, снабженную механизмами передвижения и поворота. Механизм подъема содержит лебедку и вертикальную подъемную колонну, к которой прикреплен спредеp (Контейнерная транспортная система/Под. ред. А. Т. Дерибасса. М. Транспорт, 1974, с. 197-198). Козловой кран обеспечивает подъем контейнера на требуемую высоту, перемещение за пределы транспортного средства и опускание на внутрискладское транспортное средство или на площадку с поворотом при необходимости на 180о.

Недостатками известного устройства являются его низкие эксплуатационные качества:

необходимость обменного парка контейнеров или в больших затратах времени на ожидание транспортным средством возврата контейнера по окончании всего комплекса операций по его обработке,

наличие в технологической цепочке по подготовке контейнера к загрузке в него грузов или выгрузке из него грузов нескольких подъемно-транспортных машин: козлового крана, внутрискладского автотранспортного средства, специального погрузчика, мостика, вилочного погрузчика;

значительные энергетические и трудовые затраты на подъем и перемещение контейнера;

сложность и громоздкость устройства для подъема и перемещения контейнера.

Наиболее близкой по технической сущности к предлагаемому изобретению является система для подготовки контейнеров к разгрузке из транспортного средства. Система содержит прилетное строение, установленное на передвижных опорах, с грузовой тележкой, перемещающейся по пролетному строению, несущей механизм подъема, связанный со спредером, и рампу, расположенную вдоль пролетного строения. Система обеспечивает снятие контейнера с транспортного средства (железнодорожного или автомобильного), последующее перемещение его за пределы транспортного средства и установку его на рампу для обработки на месте или для перемещения внутрискладским транспортным средством для складирования.

Недостатки известной системы низкая производительность системы; невозможность использования специальных прогрессивных устройств, например транспортных устройств на воздушной подушке, для выгрузки груза из контейнера (загрузки груза в контейнер); значительные энергетические затраты на подъем и перемещение контейнера; необходимость перемещения контейнера за пределы транспортного средства; сложность и громоздкость системы.

Цель изобретения устранение указанных недостатков, а именно: снижение материальных и энергетических затрат (ресурсов) на совокупность операций по подготовке контейнера к разгрузке-загрузке и упрощение конструкции системы, т.е. расширение технологических возможностей и повышение производительности. Это позволяет сократить затрачиваемые ресурсы на грузовые операции.

Поставленная цель достигается тем, что система для подготовки контейнеров к разгрузке из транспортного средства, содержащая пролетное строение с грузовой тележкой, несущая механизм подъема, связанный со спредеpом, и рампу, расположенную вдоль пролетного строения, снабжена закрепленным на тележке поворотным механизмом, на котором установлен механизм отклонения контейнера, образованный связанным с приводом шарнирным параллелограммом. На шарнирном параллелограмме закреплен механизм подъема, выполненный с возможностью захвата и освобождения контейнера, установленного с наклоном. На рампе смонтированы регулируемые по высоте опоры для установки контейнера. Механизм подъема выполнен в виде четырех гидроцилиндров, корпус которых закреплен на нижней грани шарнирного параллелограмма, а шток шарнирно связаны со спредером. Привод механизма отклонения выполнен в виде гидроцилиндра, шарнирно связанного корпусом посредством кронштейна с поворотным механизмом, а штоком с нижней гранью шарнирного параллелограмма.

У известных технических решений имеются отдельные признаки, сходные с некоторыми отличительными признаками заявляемого изобретения: пролетное строение, грузовая тележка, механизм подъема, рампа, опоры, шарнирные соединения, гидроцилиндры. Однако неизвестна предложенная совокупность признаков: взаимное расположение известных деталей и узлов, их сочетание и связи, форма связей, которые обеспечивают высокую эффективность обработки контейнеров в конечных пунктах. Предложенная система, совокупность ее элементов, предопределяют такую особенность операций, выполняемых с использованием именно этой системы, которые обеспечивают обработку контейнера без удаления его за пределы транспортного средства и тем самым существенно сокращают затрачиваемые ресурсы на грузовые операции. Наличие механизма подъема, например, в виде четырех гидроцилиндров, корпус которых закреплен на нижней грани шарнирного параллелограмма механизма отклонения (т.е. попарно соединенных), в совокупности с механизмом отклонения, который образован связанным с приводом данным шарнирным параллелограммом, и в совокупности с закрепленным на тележке поворотным механизмом обеспечивает подъем контейнера над транспортным средством с последующими его отклонением перемещением (посредством гидроцилиндра шарнирного параллелограмма) от смежного, возможность его поворота на 90о, и опускание на регулируемые опоры рампы с наклоном с помощью попарно соединенных гидроцилиндров механизма подъема. Исключается необходимость перемещения контейнера за пределы транспортного средства, опускания его на площадку или на внутрискладское транспортное средство (полуприцеп, роллтрейлер), перемещения его внутрискладским транспортным средством (погрузчик, тягач) к рампе, а следовательно, появляется возможность обработать контейнер практически на месте (над транспортным средством и таким путем экономить материальные и энергетические затраты).

Наличие регулируемых опор на рамке в совокупности позволяет выполнить открытие дверей контейнера и последующую стыковку с рампой (путем опускания одной из регулируемых опор на рампе до совмещения уровней пола контейнера и рампы), исключает необходимость применения громоздкого сложного переходного мостика между полом контейнера и покрытием рампы, погрузчика для его установки, а также позволяет применить для обработки контейнера средства механизации, обеспечивающие загрузку контейнера большегрузными пакетами (устройства на воздушной подушке, миниролл-рейлеры, рычажные устройства и т.п.), что повышает интенсивность обработки контейнера в конечных пунктах.

Снабжение системы поворотным механизмом обеспечивает совмещение контейнера с рампой без выноса контейнера за пределы транспортного средства, что упрощает также механизм передвижения грузовой тележки.

Возможность (благодаря этой совокупности) незначительного подъема контейнера и его разворота над транспортным средством на 90о позволяет достаточно упростить механизмы подъема и поворота и снизить энергозатраты на выполнение соответствующих операций. Снабжение поворотного механизма механизмом отклонения контейнера позволяет обрабатывать транспортные средства, перевозящие по два-три контейнера, установленные вплотную друг другу дверьми внутрь. Не требуется перемещать всю грузовую тележку, достаточно перед поворотом только отклонить на ограниченное расстояние обрабатываемый контейнер от смежного. Установка на рампе регулируемых по высоте опор позволяет в совокупности создать наклон, необходимый для открытия закрытия двери контейнера, т. к. двери находятся ниже уровня пола контейнера, а также позволяет создать уклон, облегчающий загрузку или разгрузку контейнера, и обеспечивает, таким образом, снижение энергозатрат на выполнение этих операций (особенно при использовании устройств на воздушной подушке). Выполнение механизма подъема в виде четырех гидроцилиндров позволяет в этой совокупности упростить сам механизм подъема и обеспечить захват и освобождение контейнера, установленного с тем или иным наклоном (путем попарного включения гидроцилиндров), т.е. создает дополнительный полезный эффект.

Выполнение привода механизма отклонения контейнера в виде гидроцилиндра, закрепленного корпусом посредством кронштейна к поворотному механизму, а штоком к нижней грани шарнирного параллелограмма, обеспечивает его простоту, незначительные габариты и высокую производительность.

Таким образом, предлагаемое изобретение обладает более широкими техническими возможностями и более высокой производительностью, обеспечивая эффективное выполнение конечных операций контейнерно-пакетных перевозок грузов с использованием различных средств механизации разгрузки-загрузки контейнеров и типоразмеров пакетов.

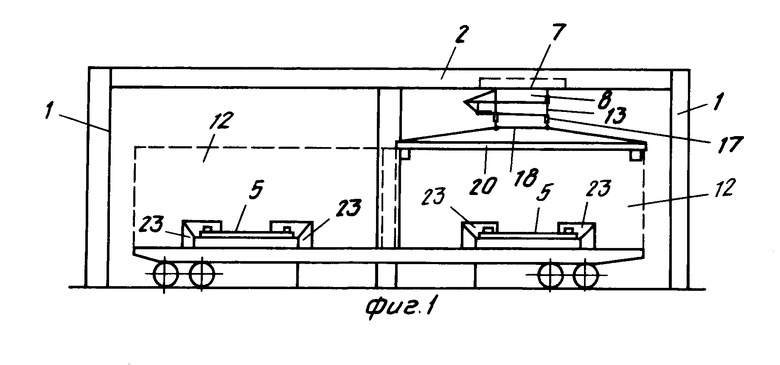

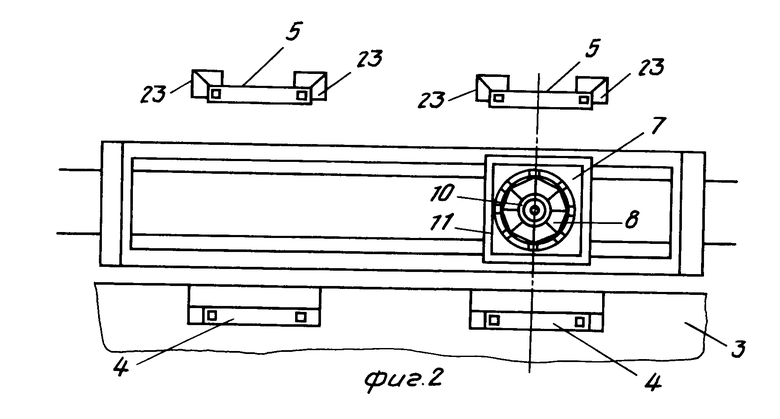

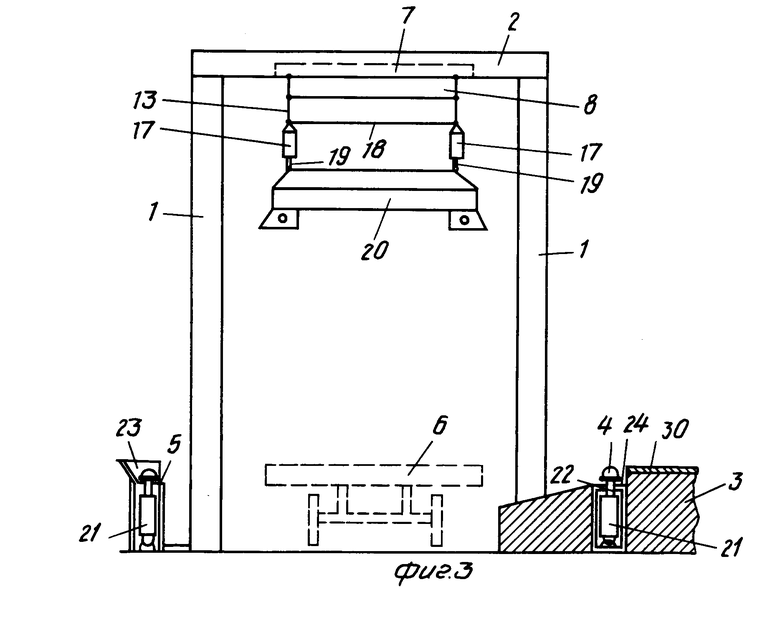

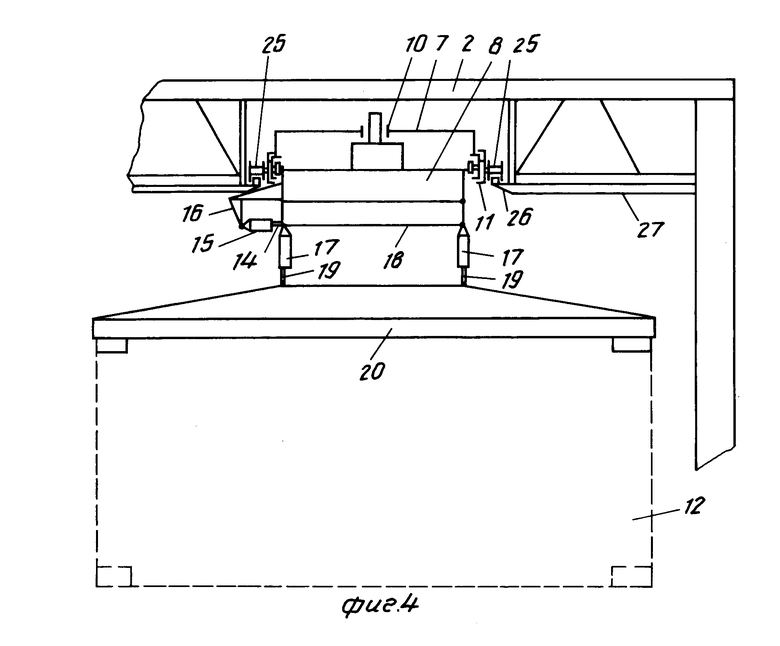

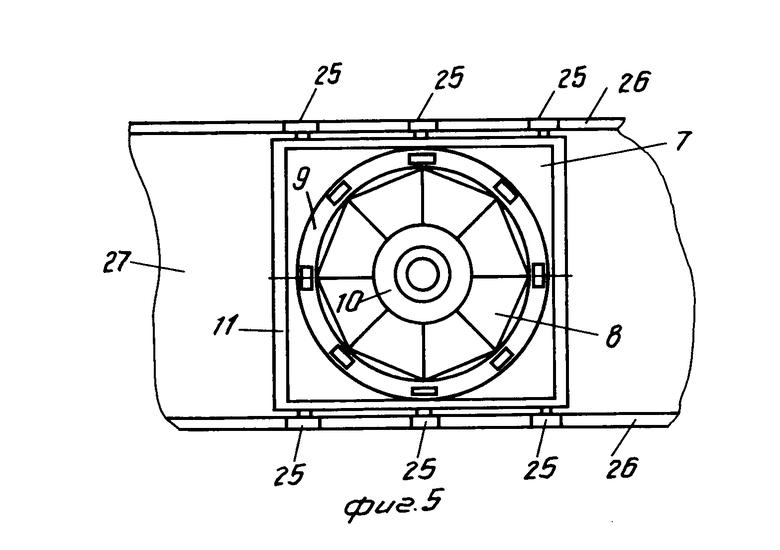

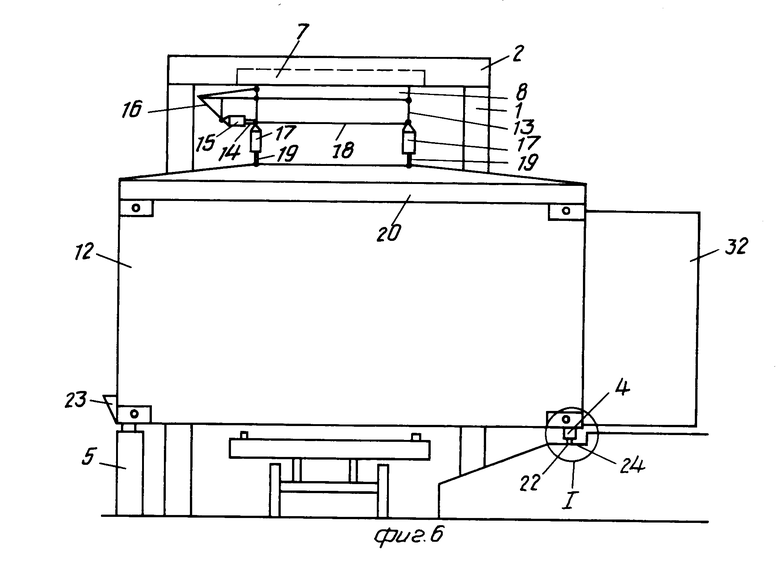

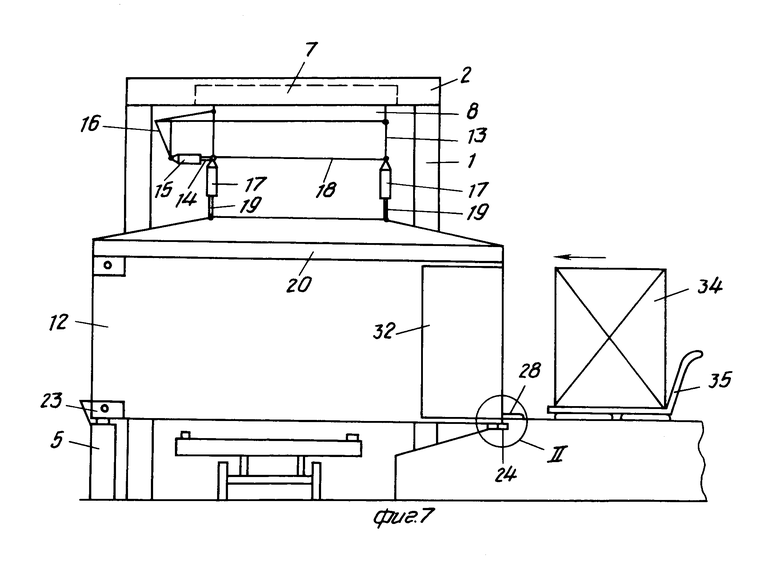

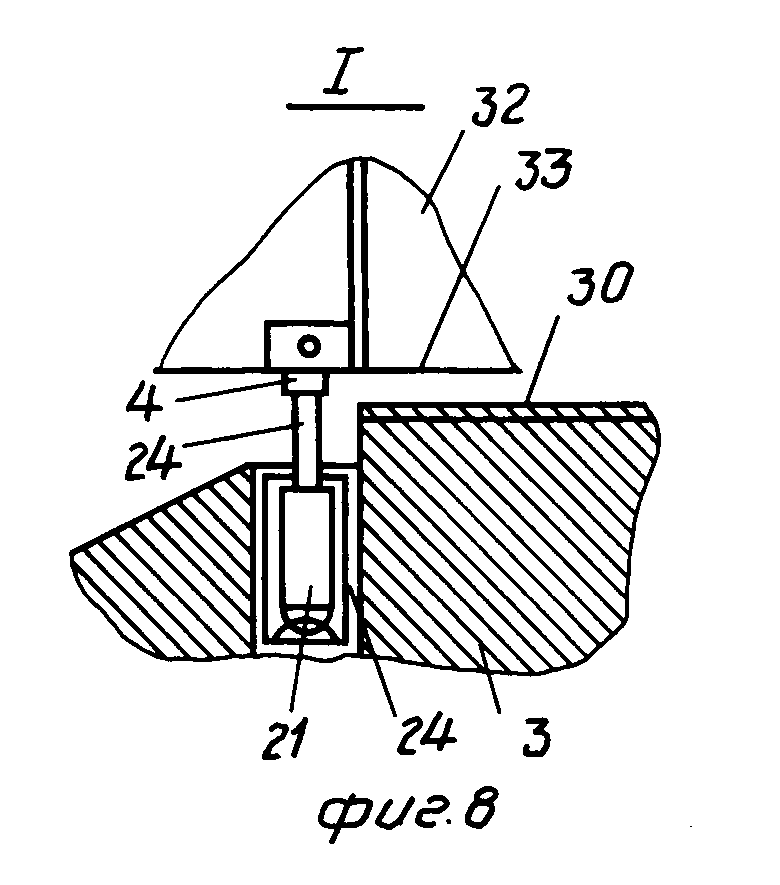

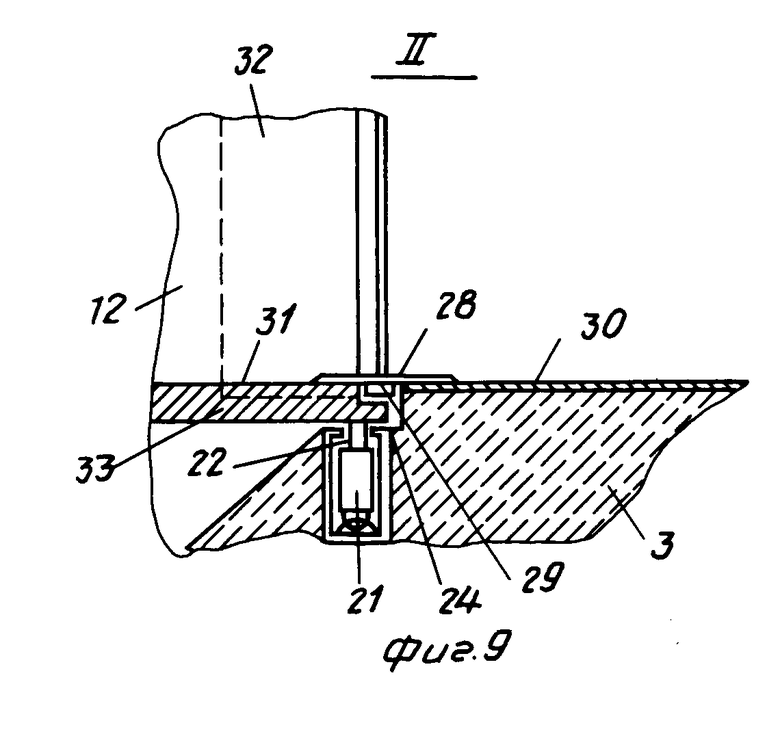

На фиг. 1 показано устройство в нерабочем состоянии, вид спереди; на фиг. 2 то же, вид сверху; на фиг. 3 то же, вид сбоку; на фиг. 4 грузовая тележка, вид сбоку; на фиг. 5 то же, вид сверху; на фиг. 6 показан момент открытия дверей контейнера после его поворота и опускания на опоры, вид сбоку; на фиг. 7 показан момент стыковки контейнера с рампой после открытия дверей, вид сбоку; на фиг. 8 узел I на фиг. 6; на фиг. 9 узел II на фиг. 7.

Система 1 содержит пролетное строение 2, расположенное вдоль рампы 3, и регулируемые по высоте опоры 4 и 5, расположенные с противоположных сторон транспортного средства 6. На грузовой тележке 7 размещен поворотный механизм 8 с направляющими 9, выполненными в виде опорного кольца, и с опорным подшипником 10 по оси кольца, закрепленными на раме 11 грузовой тележки 7. Поворотный механизм 8 снабжен механизмом для отклонения контейнера 12, выполненным в виде шарнирного параллелограмма 13, верхняя грань которого жестко закреплена на поворотном механизме 8, а нижняя шарнирно связана со штоком 14 гидроцилиндра, корпус 15 которого соединен с поворотным механизмом 8 посредством кронштейна 16. Механизм подъема выполнен в виде четырех гидроцилиндров, корпуса 17 которых шарнирно закреплены на нижней грани 18 механизма 13 отклонения, а штоки 19 шарнирно связаны со спредером 20. Опоры 4 и 5 установлены с возможностью вертикального перемещения посредством гидроцилиндра 21 со штоком 22. Опора 5 снабжена направляющими 23 для облегчения центровки контейнера при его установке. На рампе 3 выполнен уступ 24 размещения торца контейнера 12. Грузовая тележка 7 снабжена колесами 25, установленными на направляющих 26, уложенных на нижнем поясе 27 пролетного строения 2. Опора 44 снабжена переходным мостиком 28, имеющим каркас 29, который перекрывает зазор между покрытием 30 рампы 3 и полом 31 контейнера 12.

Система работает следующим образом. Транспортное средство 6 (например платформу) с двумя 20-тонными контейнерами подают к рампе 3 и устанавливают под пролетным строением 2. Грузовую тележку 7 перемещают по пролетному строению 2 и устанавливают по центру одного из контейнеров 12. Движением штоков 19 гидроцилиндров 17 спредеp 20 опускают на контейнер. После захвата спредером контейнера 12 ходом штоков 19 гидроцилиндров 17 контейнер приподнимают над транспортным средством на высоту, достаточную для установки контейнера на опоры 4 и 5. Движением штока 14 гидроцилиндра 15 нижнюю грань 18 механизма 13 отклонения вместе с контейнером отводят (отклоняют) по горизонтали на расстояние, достаточное для разворота контейнера без помехи со стороны смежного контейнера. Поворотом механизма 8 контейнер разворачивают на 90о, ходом штока 14 возвращают по горизонтали в исходное относительно центра поворота механизма 8 положение и ходом штоков 19 гидроцилиндров 17 устанавливают на опоры 4 и 5. Гидроцилиндры попарно опускают на разную высоту, обеспечивая поднятие нижней кромки дверей контейнера над покрытием рампы. Центровку контейнера при установке на опоры осуществляют с помощью направляющих 23 опоры 5. После установки контейнера и открытия его дверей штоки 22 гидроцилиндров 21 опоры 4 устанавливают в крайнее нижнее положение, а штоки 22 гидроцилиндров 21 опоры 5 в положение, обеспечивающее требуемый уклон контейнера: при разгрузке в сторону рампы 3, а при загрузке в сторону опоры 5. С установкой контейнера на опоры его освобождают от замков спредера, ходом штоков 19 гидроцилиндров 17 спредеp приподнимают над контейнером и поворотом механизма 8 разворачивают в исходное состояние. Затем грузовую тележку 7 на колесах 25 перемещают по направляющим 26 (уложенным на нижнем поясе 27 пролетного строения 2) в направлении ко второму контейнеру. Со вторым контейнером выполняют все операции, описанные для первого контейнера, за исключением операции отклонения контейнера от смежного, так как смежный контейнер (первый контейнер) в это время развернут по отношению к транспортному средству на 90о и не препятствует повороту второго контейнера. У освобожденного от спредера первого контейнера открывают двери 32, используя то, что их нижние кромки 33 при верхнем положении опоры 4 находятся выше уровня покрытия 30 рампы 3, и отводят их за пределы торца контейнера. Затем торец контейнера с дверью с помощью гидроцилиндра 21 опускают на рампу, обеспечивая их жесткую стыковку. Пол 31 контейнера 12 устанавливается заподлицо с уровнем покрытия 30 рампы. Зазор между полом 31 контейнера и покрытием 30 рампы перекрывают легким переносным мостиком 28, который одним краем опирается на пол 31 контейнера, а вторым на покрытие 30 рампы 3. Каркасом 29 мостик 28 опирается на уступ дверного проема контейнера 12. Подготовленный к обработке контейнер разгружают от груза или загружают грузом одним из известных прогрессивных способов, например большегрузными пакетами 34 на специальных поддонах, формируемых на всю высоту контейнера, загрузку которых в контейнер и выгрузку из контейнера осуществляют с использованием транспортного устройства на воздушной подушке 35. Обработка контейнера указанным способом осуществляется в среднем за 12 мин. По окончании обработки контейнера мостик 28 убирают, контейнер движением гидроцилиндров 21 опоры 4 поднимают над рампой, двери 32 закрывают. К этому времени грузовую тележку возвращают к первому (обработанному) контейнеру и спредеp 20 вводят с ним в зацепление. Далее контейнер поднимают, разворачивают на 90о в обратную сторону и устанавливают на транспортное средство. После установки контейнера на транспортное средство грузовую тележку перемещают ко второму контейнеру, который к этому моменту готов к подъему, захватывают его спредером, поднимают, отклоняют от оси его поворота, не изменяя вертикального положения разворачивают на 90о, снова отклоняют относительно оси его поворота в исходное положение и устанавливают на транспортное средство рядом с первым. Общее время обработки транспортного средства с двумя контейнерами составляет 20-25 мин, что соответствует снятию двух груженных контейнеров с транспортного средства и установке на него двух порожних (или наоборот). При размещении на платформе трех контейнеров время ее обработки составляет 23-28 мин, что меньше времени снятия с платформы трех порожних контейнеров и установки на нее трех загруженных контейнеров. Для обработки платформы с тремя контейнерами устройство снабжено тремя парами опор 4 и 5. Если контейнеры подают к обработке на железнодорожных платформах, то после обработки передней платформы состав (поезда) протягивают вдоль рампы с помощью тяговой лебедки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ И ВЫГРУЗКИ ГРУЗОПАКЕТОВ | 1989 |

|

RU2035371C1 |

| СПОСОБ КРЕПЛЕНИЯ ШТАБЕЛЯ ТРУБ | 1989 |

|

RU2028247C1 |

| АВТОМАТ БЕЗОПАСНОСТИ ПАРОВОГО КОТЛА | 1995 |

|

RU2119117C1 |

| ГОРЕЛКА | 1996 |

|

RU2118752C1 |

| СИСТЕМА МОКРОГО ИСКРОГАШЕНИЯ ОТХОДЯЩИХ ГАЗОВ ЭНЕРГОУСТАНОВКИ | 1996 |

|

RU2135266C1 |

| СПОСОБ ДОКОТЛОВОЙ ОБРАБОТКИ ВОД В ТЕПЛОМ ЯЩИКЕ КОТЕЛЬНОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2088841C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| СИСТЕМА ПОДГОТОВКИ И ПОДАЧИ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1996 |

|

RU2135897C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008488C1 |

| ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО КОТЛА | 1994 |

|

RU2128805C1 |

Использование: для разгрузки контейнеров из вагонов и платформ. Сущность изобретения: система содержит пролетное строение с грузовой тележкой , на которой закреплены механизмы подъема, поворота, отклонения контейнера. На рампе, расположенной вдоль пролетного строения, смонтированы регулируемые опоры. Механизм отклонения контейнера выполнен в виде шарнирного параллелограмма. 2 з.п. ф-лы, 9 ил.

| Mechanical Handing (США), 1967, vol.42, p.408. |

Авторы

Даты

1995-04-20—Публикация

1989-10-24—Подача