Изобретение относится к области машиностроения, в частности двигателестроению, и может быть использовано при изготовлении и ремонте головок поршней двигателей внутреннего сгорания.

Рост интенсивности эксплуатации современных двигателей обусловил значительное повышение требований к их долговечности, в частности долговечности их цилиндро-поршневой группы. Наиболее напряженной деталью цилиндро-поршневой группы, от которой особо зависит работоспособность ее и двигателя внутреннего сгорания в целом, является поршень. Высокие тепловые и механические нагрузки на поршень при наличии агрессивной среды отработанного топлива обуславливают интенсивный износ рабочих поверхностей поршневых канавок, особенно в районе их кромок, результатом которого является как поломка поршневых компрессионных колец, так и выход из строя двигателя в целом. Для дальнейшей эксплуатации таких (изношенных) поршней необходимо периодически производить регламентные (ремонтные) работы по восстановлению номинальной геометрии поршневых канавок этих поршней, которые сами по себе конструктивно являются сравнительно сложными, что сопряжено со значительными трудозатратами и не всегда в полной мере отвечает критериям эффективности и надежности.

Известно немало технических решений, служащих для повышения долговечности поршней двигателей внутреннего сгорания.

Так, например, известен поршень двигателя внутреннего сгорания, рабочая поверхность трения поршневого кольца которого покрыта жаростойким материалом, содержащим 65-90% высокохромистого чугунного порошка и 40-10% порошка медного сплава. Это решение в некоторой степени повышает термическую стойкость поршневых колец, способность воспринимать повышенные механические нагрузки в условиях их недостаточной смазки, однако оно не предотвращает поломок поршневых колец. Недостатком является повышенный износ поршневых канавок. Износ имеет место на их рабочих поверхностях и увеличивается в размере по мере приближения к наружным кромкам каждой канавки. Это ведет к преждевременным поломкам их поршневых колец.

Известен поршень из алюминиевого сплава для дизеля с твердосплавным исполнением стенок канавки верхнего поршневого кольца. Твердый сплав стенок канавки верхнего поршневого кольца применен на основе алюминия, сочетает высокую твердость и вязкость в условиях высокой температуры, содержит 6-12% Sr, 6% Сu, 2,6% Mn, 3% Fe и 25% Ni. Сплав нанесен методом плазменного напыления. Недостатком известного решения является повышенный износ нижних поршневых канавок и преждевременный выход из строя их поршневых колец.

Известны технические решения, предусматривающие наличие разнообразных упрочненных поверхностей трения всех поршневых канавок, например хромированных, или других типов (упрочненных поверхностей трения всех поршневых канавок).

Недостатком всех этих известных технических решений является при их относительно невысокой технологичности и довольно высоких трудозатратах сравнительно низкое качество и недостаточная долговечность полученных упрочненных поверхностей поршневых канавок, что также приводит к преждевременному выходу из строя их поршневых колец.

Известна упрочненная верхняя канавка алюминиевых поршней двигателей внутреннего сгорания, рабочая поверхность которой представляет собой плазменный переплав с легированным слоем. Известное решение направлено на улучшение качества упрочненной поверхности, увеличение твердости и износостойкости зоны упрочнения верхней канавки поршня. Недостатком этого устройства является имеющая место невысокая твердость нижних поршневых канавок, обуславливающая преждевременный выход из строя их поршневых колец.

Известно также одно из технических решений по проведению восстановления головок поршней, реализованное в головке поршня, содержащей специальное цементированное противоизносное кольцо с упрочненной трением поверхностью с высокой твердостью, более НRC 60 на глубину допустимого износа детали. Недостатком известного решения является наличие остаточных напряжений, неизбежно возникающих после цементации противоизносных колец, приводящее к их поломкам в процессе эксплуатации.

Общим недостатком всех известных технических решений, направленных на применение известных материалов с повышенной твердостью и износостойкостью в опорных поверхностях как поршневых канавок, так и их поршневых и противоизносных колец, является то, что все известные решения практически не предотвращают интенсивного износа рабочих поверхностей этих элементов, особенно в районе их кромок, что неизбежно сопровождается преждевременными поломками компресионных колец поршня и нередно крупной аварией всего двигателя.

Известен поршень двигателя внутреннего сгорания, наиболее близкий по технической сущности к предложенному, содержащий противоизносное кольцо из железоуглеродистого сплава, расположенное в выполненной на боковой поверхности поршня поршневой канавке с нижней горизонтальной опорной поверхностью и входящее своей внутренней частью в кольцевую проточку, расположенную на внутренней цилиндрической стенке поршневой канавки со стороны ее опорной поверхности. При этом противоизносное кольцо содержит цементированную и шлифованную верхнюю горизонтальную опорную поверхность, а поршневое кольцо - нижнюю горизонтальную опорную поверхность, расположено в данной поршневой канавке и сопряжено с противоизносным кольцом через их опорные поверхности.

Однако поверхностная твердость противоизносного кольца известного поршня недостаточна, что обуславливает его невысокую долговечность. Цементированная с содержанием слоя углерода до 0,5% опорная поверхность противоизносного кольца поршня, не превышающая обычно твердость 30-35 НRC, не обеспечивает в должной мере необходимой износостойкости противоизносного кольца, особенно в районе его наружной кромки. Это выражается в том, что в процессе эксплуатации известного поршня опорные поверхности противоизносных колец сравнительно быстро приобретают характерную для них дефектную конусообразную геометрическую форму (неравномерность износа). Находящееся в такой дефектной канавке поршневое кольцо в процессе работы испытывает напряжения, на порядок превышающие расчетные, завершающиеся, как правило, усталостным преждевременным разрушением поршневого кольца, т. е. выходом из строя самого поршня и двигателя в целом, что не отвечает требованиям долговечности и надежности данного узла.

Кроме того, в этом случае не предотвращается процесс возрастания величины износа опорной поверхности, противоизносного кольца в направлении к его наружной кромке, происходящий также и за счет выдавливания (экструзии) материала кольца из зоны высоконагруженного трения рабочих пар на образующую противоизносного кольца. Это еще больше увеличивает неравномерность износа противоизносных колец, т. е. дополнительно снижает долговечность работы и надежность известного поршня.

Попытки изготовления известных поршней с содержанием слоя углерода свыше 0,5% цементированной опорной поверхности противоизносного кольца в целях увеличения ее твердости приводили к возникновению в них значительных остаточных деформаций, делающих такой поршень неработоспособным.

Целью изобретения является повышение долговечности поршня двигателя внутреннего сгорания.

Это достигается тем, что в поршне двигателя внутреннего сгорания, содержащем противоизносное кольцо из железоуглеродистого сплава с верхней горизонтальной опорной поверхностью, расположенное в выполненной на боковой поверхности поршня поршневой канавке с нижней горизонтальной опорной поверхностью и входящее своей внутренней частью в кольцевую проточку, расположенную на внутренней цилиндрической стенке поршневой канавки со стороны ее опорной поверхности, а также содержащем поршневое кольцо с нижней горизонтальной опорной поверхностью, расположенное в поршневой канавке и сопряженное с противоизносным кольцом через их опорные поверхности, верхняя опорная и наружная боковая поверхности противоизносного кольца оплавлены. Глубина оплавления равна величине допустимого износа опорной поверхности противоизносного кольца. Границы оплавленных поверхностей имеют переходной участок, образованный в поперечном сечении кольца гипотенузой прямоугольного треугольника, у которого перпендикуляр, опущенный из вершины прямого угла на гипотенузу в два раза превышает величину допустимого износа опорной поверхности противоизносного кольца.

Предлагаемый поршень двигателя внутреннего сгорания с заявляемой глубиной и формой оплавленного слоя опорной и боковой поверхностей противоизносного кольца из железоуглеродистого сплава обладает улучшенной эксплуатационной надежностью (долговечностью). При этом предлагаемая форма и сравнительно небольшие (в пределах допустимого износа противоизносного кольца) размеры оплавленного слоя опорной и боковой поверхностей противоизносного кольца из железоуглеродистого сплава позволяют в совокупности обеспечить, как достаточную износостойкость противоизносного кольца, так и одновременно его минимальные остаточные деформации в процессе оплавления.

Как известно, сопряжение поршневое кольцо - опорная поверхность поршневой канавки согласно классификации сопряжений по условиям изнашивания относится к II типу третьей группы. К третьей группе относятся сопряжения с низшими парами, условия изнашивания которых для всех точек обоих тел непостоянны, поэтому имеются широкие возможности для возникновения неравномерного износа поверхностей.

В сопряжениях II типа третьей группы происходит самоустановка изношенных деталей, и их взаимное положение зависит от формы изношенной поверхности. В связи с этим при данных законах изнашивания эпюра давлений в сопряжении поршневое кольцо - опорная поверхность канавки (противоизносного кольца) имеет линейный характер, а теоретическая эпюра износа этого сопряжения представляет собой прямоугольный треугольник, гипотенуза которого совпадает с изношенной, а катеты - номинальными наружными поверхностями поперечного сечения противоизносного кольца. Это подтверждается профилографированием канавок головок поршней.

Таким образом, оптимальная форма упрочненного (оплавленного) слоя данного изнашиваемого элемента - противоизносного кольца, должна иметь вид, адекватный форме износа, т. е. в поперечном сечении противоизносного кольца внутренние границы оплавленного слоя опорной и боковой поверхностей должны быть очерчены профилем, близким к усеченному прямому углу с его сторонами. Границы оплавленных опорной и боковой поверхностей обязательно должны иметь некоторый переходный участок, образованный в поперечном сечении кольца гипотенузой прямоугольного треугольника (как подобие упомянутого треугольника теоретической эпюры износа).

Это позволяет в совокупности при незначительных глубинах оплавленного слоя (сравнимых с величиной допустимого износа), а следовательно, и невысоких остаточных деформациях противоизносного кольца, с одной стороны, в наибольшей степени повысить его износостойкость, а с другой - также и предотвратить появление в ходе его работы пластической деформации материала поверхности кольца по направлению к наружной его кромке (экструзии), что особенно важно для уменьшения возможности поломок поршневых колец. При этом величина высоты образованной взаимным пересечением прямой, секущей вершину прямого угла, и отрезков внешней границы оплавленного слоя прямоугольного треугольника, т. е. величина перпендикуляра, опущенного из вершины прямого угла на гипотенузу (в поперечном сечении противоизносного кольца), характеризующего глубину оплавленного на этом участке слоя, в два раза превышает величину допустимого износа опорной поверхности противоизносного кольца. Большое знание этой величины, т. е. глубины оплавленного слоя на этом участке (в этом направлении) нецелесообразно, так как долговечность деталей машин установлена из расчета, чтобы именно удвоенное значение допустимого износа всегда было больше предельного. При уменьшении этой величины (глубины оплавленного слоя) предельный износ наступает в течение межремонтного периода, т. е. поршень выходит из строя в процессе эксплуатации, между ремонтами, что недопустимо.

Наличие глубины оплавленного слоя опорной и боковой поверхностей противоизносного кольца из железоуглеродистого сплава в пределах его допустимого износа, т. е. сравнительно небольшой, обеспечивает за счет образования при оплавлении упрочненного участка достаточную его износостойкость. Причем достигается это при минимальных остаточных деформациях самого противоизносного кольца (кольцо не коробит), что обусловлено оплавлением одновременно опорной и боковой поверхностей на одинаковую глубину (равную величине допустимого износа опорной поверхности противоизносного кольца). За счет этого в зоне оплавления создаются равные (одинаковые) сжимающие напряжения, препятствующие пластической деформации металла (экструзии). Кроме того, при таком (неглубоком) оплавлении на оплавляемой поверхности из железоуглеродистого сплава (противоизносном кольце) образуется упрочненный участок, за счет чего повышается также и жаростойкость и коррозионностойкость этой поверхности, чем предотвращается появление на ней трещин и интенсивное разрушение ее в ходе работы под действием агрессивной среды.

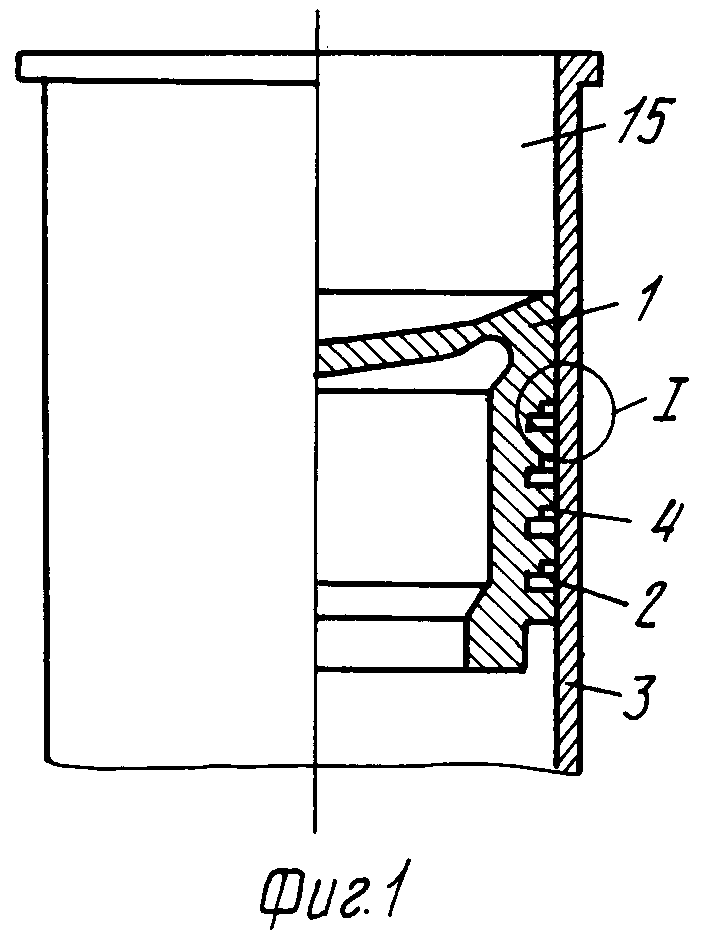

На фиг. 1 изображен поршень двигателя внутреннего сгорания в сопряжении с втулкой цилиндра, разрез; на фиг. 2 - теоретическая эпюра износа сопряжения рабочей пары; на фиг. 3 - оплавленный слой в поперечном сечении противоизносного кольца.

Устройство поясняется на примере поршня малооборотного судового двигателя внутреннего сгорания типа 8М35ВF 62 с противоизносным чугунным кольцом, у которого допустимый износ опорной поверхности равен 0,4 мм.

Поршень 1 двигателя внутреннего сгорания содержит противоизносное чугунное кольцо 2, находится в сопряжении с втулкой цилиндра 3 посредством компрессионного кольца 4 (см. фиг. 1, 2).

Противоизносное чугунное кольцо 2 имеет оплавленный слой 5 на опорной 6 и боковой 7 поверхностях (см. фиг. 3). Глубина оплавления δ этих поверхностей одинакова и равна 0,4 мм, что составляет величину допустимого износа опорной поверхности противоизносного кольца поршней этого типа. Внешние 6, 7 и внутренние 8, 9 границы оплавленного слоя 5 имеют между собой переходный участок, образованный в поперечном сечении кольца 2 гипотенузой АВ такого прямоугольного треугольника АВС, у которого перпендикуляр СД, опущенный из вершины С прямого угла АСВ на гипотенузу АВ, в два раза превышает величину допустимого износа опорной поверхности противоизносного кольца δ и составляет 0,8 мм. Оплавленный слой 5 заданной формы получен в результате воздействия на поверхности 6 и 7 лучом непрерывного СО2-лазера мощностью 2 кВт и имеет достаточно высокую твердость (65-70 HRC). Само противоизносное чугунное кольцо 2 расположено в выполненной на боковой поверхности поршня 1 поршневой канавке 10 с нижней горизонтальной опорной поверхностью 11 и входит своей внутренней частью в кольцевую проточку 12 на внутренней цилиндрической стенке 13 поршневой канавки 10 со стороны ее опорной поверхности 11. Поршневое компрессионное кольцо 4 имеет нижнюю горизонтальную опорную поверхность 14 и сопряжено с противоизносным кольцом 2 через их опорные поверхности 14 и 6.

Устройство работает следующим образом.

В процессе работы двигателя внутреннего сгорания (см. фиг. 2) под действием силы Р, возникающей в результате воспламенения смеси в камере сгорания 15, компрессное кольцо 4 опорной поверхностью 14 ударно воздействует на опорную поверхность 6 противоизносного кольца 2 и одновременно за счет собственной силы упругости и давления газов, проникающих через зазоры 16 в полость 10 кольцевой канавки, прижимается к зеркалу цилиндра 3 в направлении b. При этом наибольшее усилие воспринимает наружная кромка (точка С, фиг. 3) противоизносного кольца, что показано на эпюре 17 (см. фиг. 2).

Оплавленный слой (участок) 5 за счет высокой твердости и износостойкости препятствует в процессе работы поршня интенсивному изнашиванию опорной 6 и боковой 7 поверхностей, особенно в районе кромки. Кроме того, оплавленный слой опорной и боковой поверхностей предотвращает также возникновение в ходе работы поршня пластической деформации основного металла противоизносного кольца под этим слоем (экструзии). Это обусловлено образованием в период оплавления в районе кромки кольца равномерных сжимающих напряжений (возникающих в результате быстрого естественного охлаждения кольца после оплавления его поверхностей на одинаковую глубину δ ).

В результате этого износ противоизносного кольца в районе кромки значительно снижается, устраняются неравномерность его износа по опорной и боковой поверхностям и связанные с этим интенсивные поломки компрессионных колец. Долговечность поршня возрастает. (56) Экспресс-информация B/О Мортехинформреклама. Морской транспорт, серия "Судоремонт", выпуск 5/534, с. 1-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| ПЛАВУЧАЯ ВЕТРОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 1998 |

|

RU2173280C2 |

| СИСТЕМА МОКРОГО ИСКРОГАШЕНИЯ ОТХОДЯЩИХ ГАЗОВ ЭНЕРГОУСТАНОВКИ | 1996 |

|

RU2135266C1 |

| УЗЕЛ СКОЛЬЖЕНИЯ | 1999 |

|

RU2166113C2 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2013 |

|

RU2534327C2 |

| ПАРОВОЙ КОТЕЛ S & S | 1997 |

|

RU2155909C2 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| ВТУЛКА ЦИЛИНДРА СУДОВОГО ДИЗЕЛЯ | 1993 |

|

RU2076226C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ БОЛЬШОГО ОБЪЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОТАЮЩЕГО НА ИЗНОС ЗАЩИТНОГО СЛОЯ У ПОДОБНОГО ПОРШНЯ (ВАРИАНТЫ) | 2004 |

|

RU2310089C2 |

Сущность изобретения: при работе кольцо 4 поршня 1 воздействует на поверхность 6 противоизносного кольца 2, имеющего оплавленный слой 5 на опорной 6 и боковой 7 поверхностях глубиной δ , равной величине допустимого износа поверхности 6 кольца 2. Границы 6, 7 и 8, 9 имеют участок ABC, образованный в поперечном сечении кольца 2 гипотенузой AB треугольника ABC, у которого высота CD, опущенная из вершины C на гипотенузу AB, в два раза превышает величину допустимого износа поверхности 6 кольца 2. Слой 5 и его участок ABC препятствует интенсивному износу и экструзии кольца 2 в районе кромки (точка C). Положительный эффект: предотвращение поломок компрессорных колец. 3 ил.

ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, содержащий противоизносное кольцо из железоуглеродистого сплава, расположенное в выполненной на боковой поверхности поршня поршневой канавке с нижней горизонтальной опорной поверхностью и входящее своей внутренней частью в кольцевую проточку, расположенную на внутренней цилиндрической стенке поршневой канавки со стороны ее опорной поверхности, причем противоизносное кольцо содержит верхнюю горизонтальную опорную поверхность и поршневое кольцо с нижней горизонтальной опорной поверхностью, расположенное в поршневой канавке и сопряженное с противоизносным кольцом через их опорные поверхности, отличающийся тем, что верхняя опорная и наружная боковая поверхности противоизносного кольца оплавлены, глубина оплавления равна величине допустимого износа опорной поверхности кольца, а границы оплавленных поверхностей имеют переходный участок, образованный в поперечном сечении кольца гипотенузой прямоугольного треугольника, у которого перпендикуляр, опущенный из вершины прямого угла на гипотенузу, в два раза превышает величину допустимого износа опорной поверхности противоизносного кольца.

Авторы

Даты

1994-02-28—Публикация

1991-07-01—Подача