Изобретение относится к машиностроению, в частности, к двигателестроению, и может быть использовано для устранения дефектов мотылевых шеек коленчатых валов различных двигателей, преимущественно двигателей внутреннего сгорания, возникающих в процессе их эксплуатации.

Известны съемные механические устройства для токарной обработки мотылевых шеек коленчатых валов разнообразных двигателей. При их использовании в токарной обработке дефектных шеек они имеют общий недостаток, заключающийся в необходимости выполнения трудоемких операций по удалению и последующему восстановлению закалочного слоя металла с поверхностей дефектных шеек валов соответственно до и после обработки их этими приспособлениями.

Известны устройства, состоящие из корпуса, ползуна и ходового винта [1] Корпус представляет собой раму, внутри которой посредством ходового винта может перемещаться ползун. Один конец корпуса имеет круглую головку в виде планшайбы для закрепления конца вала посредством болтов. Для обработки мотылевых шеек вала необходимо установить на токарном станке два таких центросместителя, из которых один примыкает к передней бабке токарного станка, а другой к его задней бабке. Вал своими концами при обработке вставляют в планшайбную часть центросместителей и закрепляют болтами. Центры ползунов перемещают посредством ходовых винтов на величину радиуса мотыля и центрируют с осевой линией токарного станка. Таким образом, центросместители позволяют совместить осевую линию обрабатываемой мотылевой шейки вала с центровой линией токарного станка, относительно которой становится возможным вращение этой шейки, что позволяет производить поочередную обработку вращающихся мотылевых шеек коленчатого вала двигателя.

Недостатком известных центросместителей является то, что ими можно обрабатывать мотылевые шейки лишь мелких коленчатых валов двигателей. При обработке с помощью таких центросместителей мотылевых шеек коленчатых валов больших размеров, в частности высокооборотных двигателей внутреннего сгорания, не говоря уже о среднеоборотных и низкооборотных двигателях, они (центросместители), во-первых, при их изготовлении становятся очень громоздкими, во-вторых, вызывают необходимость в цехах завода, кроме центросмесителей, иметь для них и сами токарные станки, притом больших габаритов со значительными высотами центров.

Другим недостатком известных центросместителей является необходимость совмещения оси каждой из множества мотылевых шеек вала с центровой линией токарного станка, что является трудоемким процессом, требующим затраты большого количества времени. Кроме того, известные центросместители не обеспечивают высокую производительность обработки и не решают вопрос возможности обработки шеек вала с закаленными поверхностями.

Известен токарный станок с вращающимися суппортами, предназначенный для обработки мотылевых шеек неподвижно закрепленного на нем коленчатого вала двигателя внутреннего сгорания [2] Он состоит из массивной станины, на которой установлены две тумбы, а между ними корпус вращающихся двух суппортов, снабженных резцами. Суппорты находятся внутри зубчатого обода, приводимого во вращательное движение червяком. Коленчатый вал при обработке на известном станке заводят вовнутрь зубчатого обода между суппортами станка и укладывают на призматические стойки и домкраты, установленные на его тумбах.

Недостатками известного станка являются: во-первых, что, он из-за своей чрезвычайной громоздкости занимает в цеху много места. Во-вторых, на нем каких-либо других операций, кроме обработки мотылевых шеек коленчатых валов, которые в цехах выполняются сравнительно редко, производить технически невозможно из-за отсутствия на станке передней и задней бабок, позволяющих приводить обрабатываемую деталь во вращательное движение. Следовательно, для обработки вращающихся деталей необходимо иметь уже другой станок. В -третьих, центровка валов различных типов двигателей, а они все имеют различные длины и диаметры, технологически сложна, так как необходимо в каждом отдельном случае при других типоразмерах вала перемещать сам вал, тумбы, призматические стойки, домкраты и корпус вращающихся суппортов вдоль станины, а также посредством домкратов поднимать или опускать вал для совмещения oсей отдельных мотылевых шеек с осью зубчатого обода. В-четвертых, на известном станке невозможно достигнуть как высокой производительности обработки, так и низкой шероховатости поверхности шеек из-за их обработки резцовым инструментом (качество обработки без специального дополнительного шлифования сравнительно невысоко). В- пятых, для обязательного при этом удаления и последующего восстановления закалочного слоя поверхности шеек вала при использовании известного станка необходимы другие технологические приспособления и устройства. При этом сами операции удаления и последующего восстановления закалочного слоя весьма трудоемки.

Известен орбитальный станок модели ОLМ-СR-345GB японской формы DAIWA, предназначенный для механической обработки мотылевых шеек коленчатых валов двигателей внутреннего сгорания типа 8Z72/48 (см. CRANKSHAFT RECONDITIONING INPLACE. DAIWA MARINE INDUSTRIES, LTD. 2p; ill. Япония).

Известный станок состоит из внутреннего и внешнего колец, каждое из которых разделено на две части. Между этими кольцами находится червячный венец, состоящий также из двух частей. Он закреплен болтами к внутреннему кольцу и приводится во вращательное движение червяком, который посредством шарниров Гука соединен с электродвигателем. Во внутреннем кольце находится суппорт с резцом и съемная орбитальная прокладка, которую накладывают на галтели шейки вала. Нижнюю половину внешнего кольца, в котором находится червяк, посредством планок и болтов закрепляют к щекам мотыля. Обработку шеек вала производят также резцом, но с широким лезвием, длина которого равна длине шейки вала.

Недостатки известного станка заключаются в следующем: во-первых, станок может быть использован лишь в том случае, если галтели обрабатываемого вала не изношены, так как на них производят монтаж самого станка; во-вторых, существующая необходимость до обработки резцом (с широким лезвием) шеек вала предварительного удаления с их поверхностей закалочного слоя металла (абразивным инструментом посредством различных приспособлений) и последующего восстановления этого слоя (после указанной обработки резцом шейки) на другом оборудовании предопределяет значительную трудоемкость и технологическую сложность; в третьих, использование для обработки специального резца с высокоточным широким и прямолинейным лезвием, хотя и незначительно увеличивает производительность, однако представляет достаточную технологическую сложность, поэтому и ремонт его (не считая изготовление) согласно указанию фирмы должен производиться заводом-изготовителем; в четвертых, необходимость для коленчатых валов каждого типа двигателя внутреннего сгорания иметь свой типоразмер станка, т.е. недостатком является неуниверсальность известного устройства. Например, указанный станок предназначен для двигателей внутреннего сгорания типа 8ZД 72/48. Поэтому для мотылевых шеек коленчатых валов двигателей внутреннего сгорания по всему диапазону их размерностей требуется в этом случае множество подобных станков различных типоразмеров. Отмеченные причины ограничивают применение известных станков.

Наиболее близким по технической сущности к изобретению является устройство для шлифования шеек коленчатых валов [3] включающее корпус с кареткой поперечного суппорта и установленную в нем приводную планшайбу (вращающееся устройство), установленную в корпусе в круговых направляющих, охватывающую обрабатываемые шeйки вала, несущую обрабатывающий инструмент и выполненную в виде венца зубчатого колеса, кинематически связанного с приводом, размещенным в нижней части корпуса. При этом обрабатывающий инструмент выполнен в виде шлифовального круга с внутренней и торцовой рабочими поверхностями.

Недостатками известного устройства являются следующие: устройство предназначено для устранения мелких и незначительных дефектов шеек валов путем их шлифования. Выведение крупных неисправностей коленчатых валов трещин, глубоких раковин, следов подплавления шеек и др. посредством данного устройства сопряжено со значительными трудозатратами, неэффективно и в связи с этим применения не находит; устройство громоздко, даже для обработки коленвалов высокооборотных двигателей внутреннего сгорания. Это обусловлено в значительной степени тем, что внутри вращающегося устройства размещен мотыль вала вместе со своими щеками, размеры которого для разных двигателей, как известно, находятся в весьма широком диапазоне. В свою очередь, это обуславливает необходимость иметь на заводах под каждое известное устройство, предназначенное для определенного диапазона типоразмеров валов, отдельный, специально изготовленный для этого токарный станок с соответствующей, достаточно большой высотой центров, что экономически неоправданно, или же обуславливает необходимость обрабатывать мотылевые шейки вала, уложенного на такие люнеты, оси которых размещены значительно выше центровой линии токарного станка, что в свою очередь требует затрат достаточно большого количества времени на подготовительные операции центровки каждой из шеек вала. Невозможность добиться достаточной пpоизводительности, высокой точности и низкой шероховатости поверхностей шеек вала такой обработкой, вследствие чего в последнем случае возникает необходимость в полировании посредством различных приспособлений, что технологически сложно и трудоемко.

Общим недостатком у всех известных устройств, в том числе и последнего, является необходимость весьма трудоемкого снятия (и последующего трудоемкого восстановления) закалочного слоя металла с дефектных шеек вала до (и после) обработки их шлифовальным кругом. Из-за технологических сложностей указанное восстановление закалочного слоя металла на поверхности шеек вала на многих ремонтных предприятиях зачастую не выполняется. Это обуславливает потерю шейками вала своей износостойкости для дальнейшей эксплуатации и, как следствие, сокращение рабочего ресурса двигателя. Кроме того, съем закалочного слоя металла с шеек вала уменьшает их диаметр, что приводит к необходимости замены вкладышей подшипников, залитых специальными антифрикционными сплавами, т. е. ведет к увеличению трудоемкости и в связи с этим длительности ремонтно-восстановительных работ двигателя.

Задачей, на решение которой направлено изобретение, является снижение весогабаритных показателей устройства; уменьшение трудоемкости работ при обработке посредством его мотылевых шеек коленчатых валов двигателей: сохранение износостойкости обрабатываемых дефектных шеек валов для дальнейшей длительной их эксплуатации; возможность использования под устройство существующих токарных станков с распространенными высотами центров; возможность обработки одним устройством значительного диапазона типоразмеров коленчатых валов; повышение качества и точности обработки.

Указанная задача достигается тем, что в известное устройство для обработки шеек коленчатых валов, включающее корпус с кареткой поперечного суппорта и вращающееся устройство, несущее обрабатывающий инструмент и выполненное в виде венца зубчатого колеса, установленного в круговых направляющих корпуса и кинематически связанного с приводом, размещенным в нижней части корпуса, дополнительно снабжено штуцером и диэлектрическими патрубками для подачи электролита, ванной для сбора электролита, системой подвода тока к инструменту, а также уплотнениями и диэлектрическими изоляторами.

Инструмент заявляемого устройства выполнен в виде полых электродов, закрепленных на внутренней поверхности вращающегося устройства и электрически от него изолированных, полости электродов-инструментов соединены с помощью диэлектрических патрубков с изготовленными во вращающемся устройстве сквозными отверстиями, а в корпусе выполнена кольцевая полость, открытая со стороны ее меньшего диаметра и сообщающаяся с расположенным на наружной поверхности корпуса штуцером и сквозными отверстиями вращающегося устройства.

Корпус в горизонтальной плоскости и вращающееся устройство в диаметральном сечении выполнены разъемными, а сам корпус изготовлен от каретки отдельно. Система подвода тока к электроду-инструменту выполнена в виде электрощеточного механизма, установленного на торце корпуса, и закрепленного на торце вращающегося устройства токосъемного кольца с токоотводами, соединенными с электродами-инструментами.

Уплотнения расположены в местах сопряжения вращающегося устройства с корпусом, ванна для сбора электролита закреплена на каретке суппорта, а диэлектрические изоляторы предназначены для изоляции привода и каретки от станка.

Для достижения электрохимического эффекта обработки шеек вала каждый полый электрод-инструмент выполнен в виде пластины, состоящей из двух соединенных между собой частей, а полость электрода-инструмента сообщена с его рабочей боковой поверхностью расширяющимся каналoм, формирующим щелевое отверстие вдоль всей рабочей поверхности электрода-инструмента.

Для достижения электрохимикомеханического эффекта обработки каждый электрод-инструмент выполнен в виде пластины, полость которой соединена со сквозным прямоугольным пазом, изготовленным со стороны рабочей боковой поверхности пластины, в котором расположен с возможностью установочного перемещения и фиксации положения путем прижима к одной из стенок паза при помощи прижимных винтов абразивный брусок. Размеры паза и бруска выбраны из условия формирования между бруском и второй стенкой паза щелевидного канала для подачи электролита вдоль всей рабочей поверхности бруска. Боковые нерабочие поверхности пластины закрыты диэлектрическим материалом.

Для установочного перемещения бруска введены две пары цилиндрических толкателей и два микрометрических винта, у каждого из толкателей один торец выполнен под углом к оси, толкатели обращены скошенными торцами друг к другу и расположены в изготовленных в теле электрода-инструмента взаимно пересекающихся отверстиях. В каждой паре одно из отверстий расположено перпендикулярно дну паза, а другое перпендикулярно поверхности пластины. Во втором отверстии, которое перпендикулярно поверхности пластины, выполнен резьбовой участок, в котором установлен микрометрический винт для взаимодействия с нескошенным торцом толкателя, а нескошенный торец второго толкателя в паре предназначен для взаимодействия с нерабочей поверхностью бруска.

Заявленная совокупность ограничительных и отличительных признаков обеспечивает устройству компактность и улучшенные технологические возможности, в значительной степени снижающие трудоемкость работ и повышающие их качество в процессе обработки мотылевых шеек коленчатых валов, а именно: возможность съема с поверхности дефектных шеек вала закалочного слоя металла любой толщины, от минимального до максимального, и в связи с этим возможность исключения непроизводительных трудозатрат, что невозможно при известной традиционной обработке, при которой возникает необходимость трудоемких операций его удаления и восстановления, причем, всего слоя, на всю его глубину, другими технологическими средствами; возможность достижения низкой шероховатости шейки (вплоть до Rа=0,32-0,64 мкм), что исключает необходимость в дополнительной обработке шеек полированием другими устройствами; возможность достижения высокой точности обработки шеек вала (вплоть до 7-9-му квалитету); возможность существенного уменьшения как основного (технологического) времени, затрачиваемого непосредственно на обработку шеек, по сравнению с затрачиваемым для обработки известным инструментом, так и времени на подготовительные операции. Так, выполнение корпуса по горизонтали, а вращающегося устройства в диаметрали разъемными, установка вращающегося устройства в круговых направляющих корпуса, а электродов-инструментов с его (вращающегося устройства) внутренней поверхности позволяют в совокупности за счет охвата самой обрабатываемой шейки (а не всего мотыля) значительно уменьшить габариты и упростить конструкцию всего обрабатывающего устройства, которое в связи с этим может быть установлено на разнообразных токарных станках с меньшей высотой центров, чем известное устройство, и не сопряжено с трудозатратами на подготовительные операции (центровки).

Наличие каретки, изготовленной отдельно от корпуса, т.е. наличие съемной каретки поперечного суппорта, изготовление которой сравнительно несложно, позволяет в случае необходимости и в зависимости от конкретных условий на обработку переустанавливать устройство на другой токарный станок (в то время как известное устройство из-за отливки каретки заодно с корпусом переустановить невозможно). Применение в качестве инструментов полых электродов вместо шлифовального круга позволяет, во-первых, одновременно обрабатывать шейку вала по всей ее рабочей длине (широкозахват) вместе с галтелями, что экономит основное (технологическое) время обработки; во-вторых, без применения других технологических средств и достаточных трудозатрат снять закалочный слой металла с поверхности дефектной шейки вала, притом на глубину, достаточную лишь для удаления дефекта, не затрагивая весь слой, т.е. без необходимости дальнейшего его восстановления (в то время как при обработкe шлифовальным кругом необходимо другими технологическими средствами в течениe немалого времени удалить с поверхности этих шеек весь закалочный слой металла, на всю его глубину, что значительно уменьшает их диаметр и вызывает необходимость замены вкладышей их подшипников); в-третьих, уменьшить основное (технологическое) время, затрачиваемое на обработку шеек вала, и за счет использования электрохимического и электрохимикомеханического эффектов: в-четвертых, получить поверхность высокой чистоты при достаточно высокой точности ее обработки.

Электрощеточный механизм, выполненный на торце, и токосъемный механизм в виде токосъемного кольца на вращающемся устройстве, с ним взаимодействующего, и токоотводов, соединенных с электродами-инструментами, обеспечивают в совокупности подвод электрического тока к вращающемуся устройству и электродам. Штуцер на корпусе, его (корпуса) кольцевая полость, открытая со стороны ее меньшего диаметра, сквозные в теле вращающегося устройства отверстия, сообщающиеся с внутренней полостью корпуса (с одной стороны) и диэлектрическим патрубком (с другой), полость электрода-инструмента, сообщающаяся посредством канала щелевой формы вдоль всей рабочей поверхности электрода, каретка поперечного суппорта, имеющая ванну, позволяют в совокупности подводить электролит к обрабатываемой поверхности шейки вала. При этом наличие диэлектрических патрубков и изоляторов соответственно для электродов, каретки, несущей на себе корпус, и привода и уплотнения сопряжения вращающегося устройства с корпусом предотвращают утечку электрического тока и электролита в процессе обработки из системы. Причем упомянутая обработка благодаря наличию естественного межэлектродного (технологического) зазора между электродами и обрабатываемой шейкой, не сопряжена, в отличие от обработки шлифовальным кругом, с нагрузками на инструмент-электрод, повышает точность обработки, а также способствует улучшению условий работы и облегчению массы всей конструкции. Благодаря заявленному подводу электрического тока и электролита соответственно к вращающемуся устройству (электродам) и к валу становится возможным обработка мотылевых шеек вала электрохимическим и электро-химикомеханическим методами, имеющими очевидные преимущества перед традиционной их обработкой.

Электрохимическая обработка металлов, применение которой для обработки мотылевых шеек коленчатого вала станет возможной благодаря предлагаемому устройству, обладает более высокой производительностью и чистотой обработки поверхности, обусловленными свойством саморегулирования интенсивности электрического растворения различных по величине припусков по всей длине обрабатываемой поверхности детали. При этом автоматически происходит более интенсивное растворение и удаления с детали максимального по значению припуска и менее интенсивное минимального. Причем необходимое оптимальное значение плотности тока обработки заявляемого решения может достигаться в совокупности изменением и величины рабочей поверхности электрода. Таким образом, для удаления эллиптичности, конусности, бочкообразности и корсетности дефектных шеек вала до достижения их цилиндричности по заявляемому решению электрохимическим путем будет снят некоторый слой металла и с меньшего диаметра шейки вала. Применение же электро-химикомеханической обработки благодаря заявляемому решению позволит еще более уменьшить съем металла с меньшего диаметра дефектной шейки вала. Оно позволит дефектный слой металла снимать не только электрохимическим растворением, но также и небольшим прижатием абразивного бруска к шейке вала. Это обеспечивается в совокупности соединением полости пластины электрода со сквозным прямоугольным пазом, изготовленным со стороны рабочей боковой поверхности пластины, и установкой в него с возможностью установочного перемещения и фиксации абразивного бруска, закрепленного к одной из стенок паза посредством прижимных винтов. При этом наличие перпендикулярно поверхности пластины двух микрометрических винтов с толкателями, установленных во взаимно перпендикулярные и пересекающиеся в теле пластины сверления, обеспечивает его (бруска) регулируемое выдвижение и дополнительный упор.

Размещение привода в нижней части корпуса способствует снижению массогабаритных данных устройства.

Снабжение каретки ванной для сбора электролита позволяет придать ей выполнение дополнительных функций сточной ванны без дополнительного увеличения габаритов устройства. Открытая (незамкнутая) со стороны ее малого диаметра форма кольцевой полости корпуса обеспечивает минимальную массу и технологичность его изготовления.

Предлагаемое устройство достигает следующих технических результатов: сокращено общее время обработки шеек вала за счет как исключения непроизводительных операций, выполняемых при известной обработке (полировка, съем и восстановление закалочного слоя), так и сокращения основного (технологического) времени (благодаря широкозахватности и электрохимическому и электро-химикомеханическому эффектам обработки); в достаточной степени уменьшена общая трудоемкость работ по обработке шеек и за счет исключения целого ряда ранее выполняемых подготовительных операций (центровки); повышено качество обработки шеек, притом без применения дополнительных технологических операций другими технологическими средствами; сохранена износостойкость дефектных шеек вала для дальнейшей длительной эксплуатации (благодаря сохранению основного закалочного слоя металла на поверхностях шеек вала); исключена необходимость наличия на судоремонтных заводах специального громоздкого станка для обработки мотылевых шеек коленчатых валов (который не может быть использован для других операций); предусмотрена возможность перестановки устройства с одного токарного станка на другой; обеспечена долговечность и точность работы инструмента (электрода) и исключена нагрузка на привод от усилий обработки.

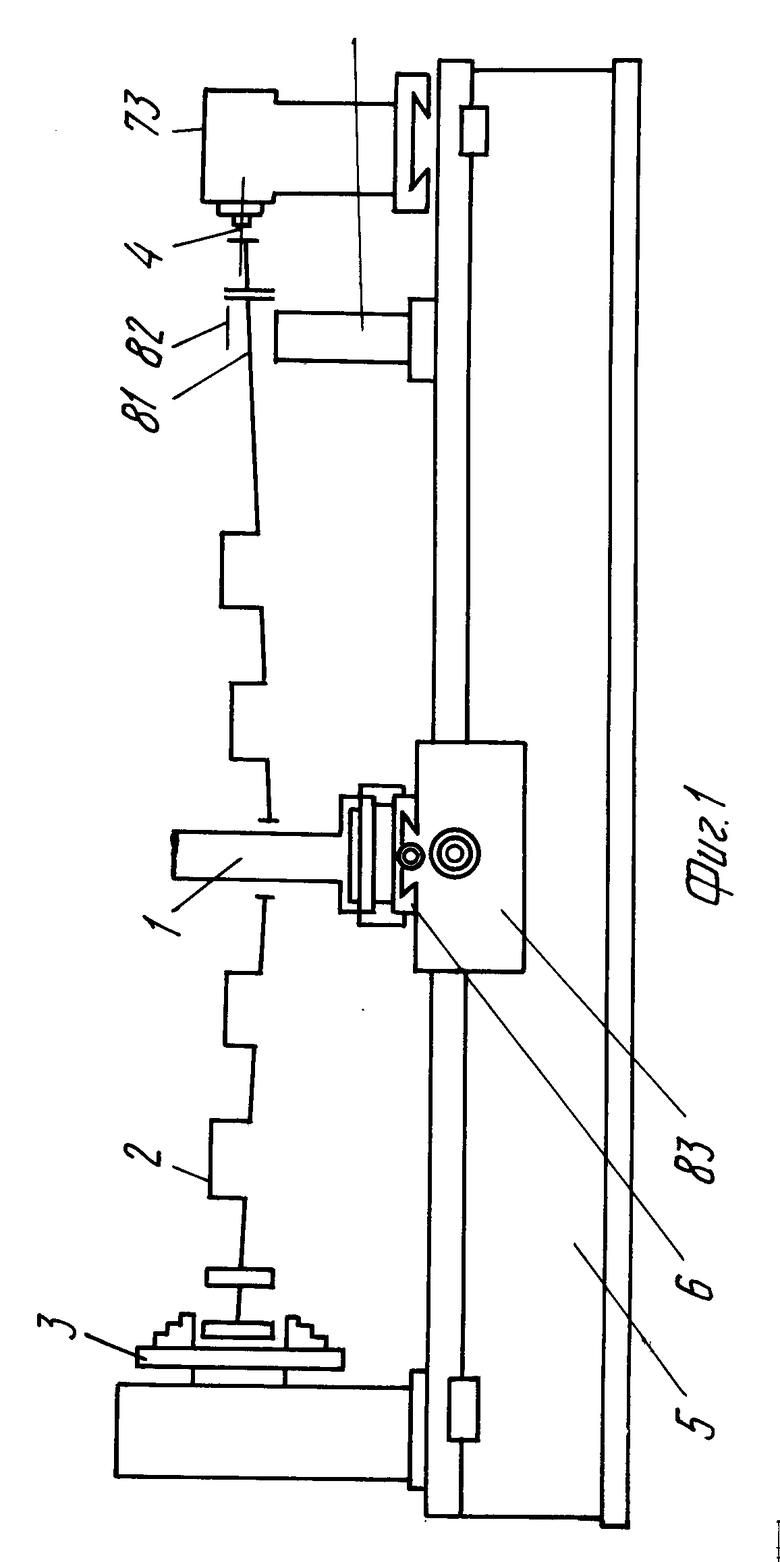

Устройство поясняется следующим графическим материалом на примере использования (установки) его на известном универсальном токарно-винторезном станке советского производства марки 165, по ТУ 2-024-1821-75 с высотой центров над суппортом 600 мм и наибольшим расстоянием между центрами 5000 мм при обработке коленчатого вала высокооборотного двигателя внутреннего сгорания типа 6 НВД 48 длиной 3720 мм, радиусом мотыля 240 мм и диаметром шеек 215 мм:

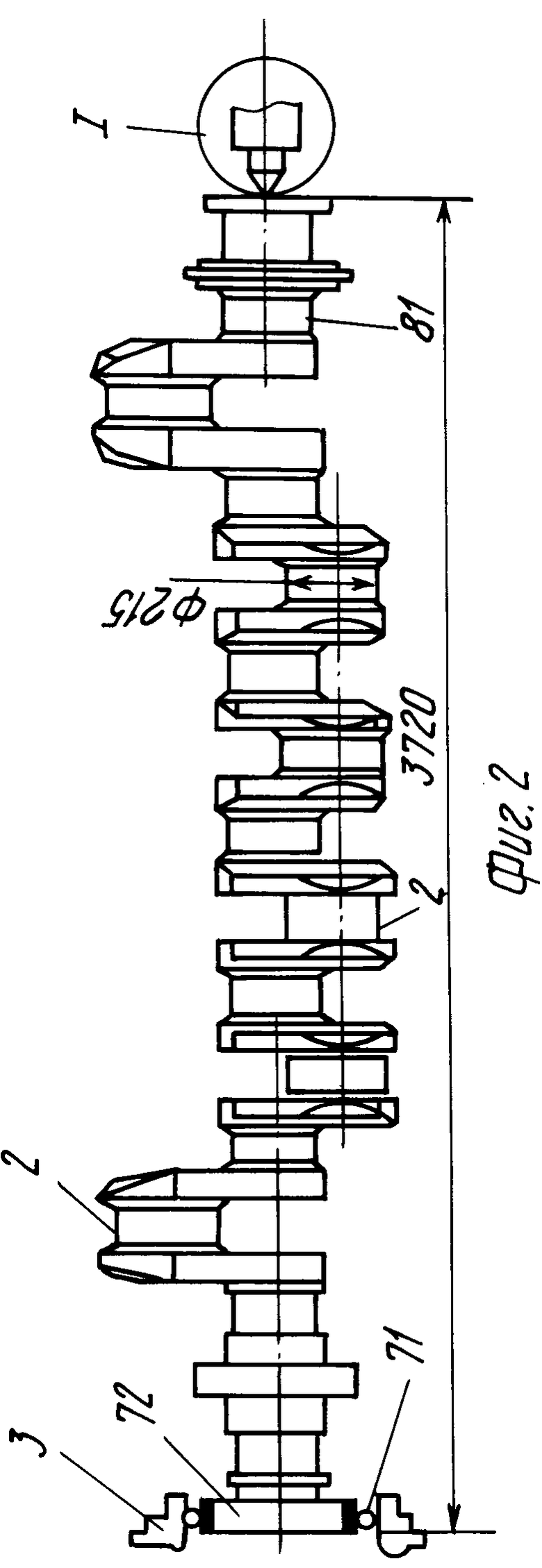

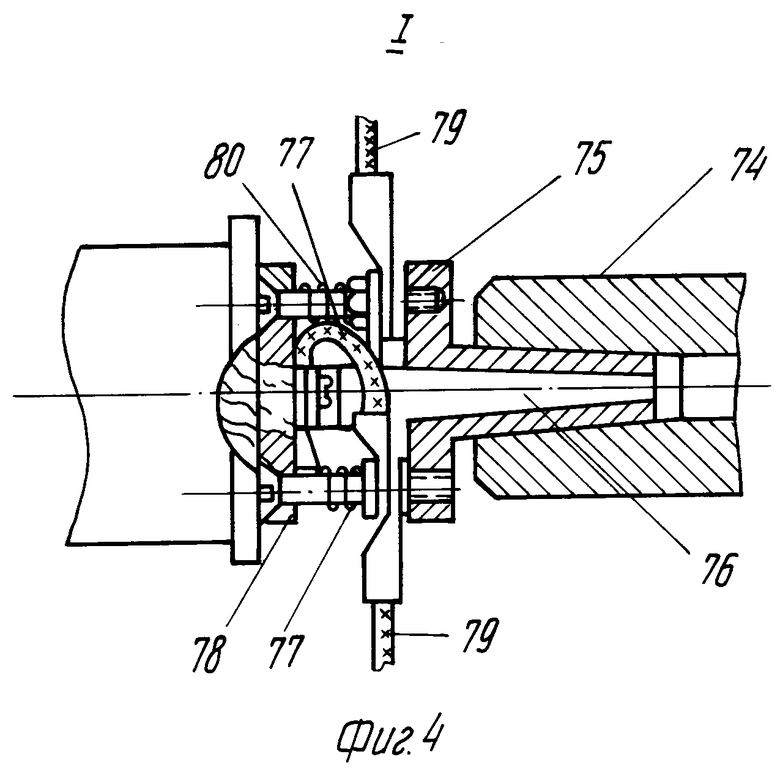

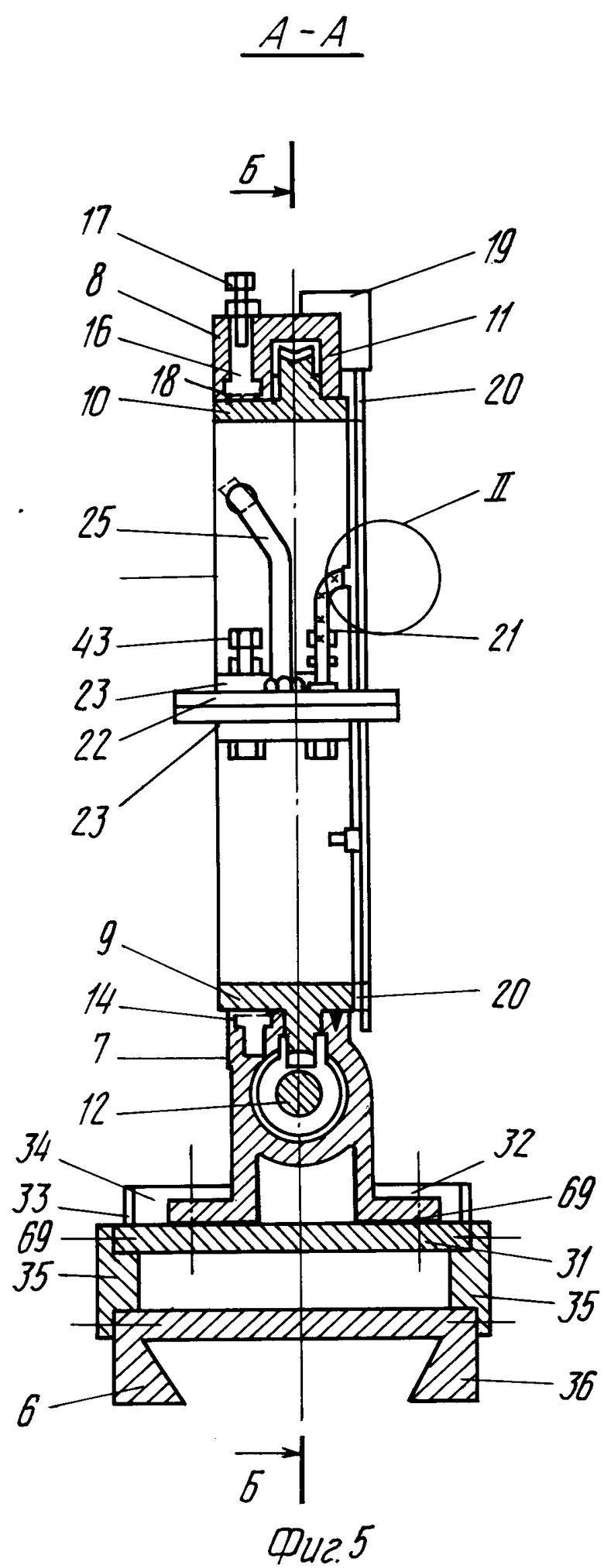

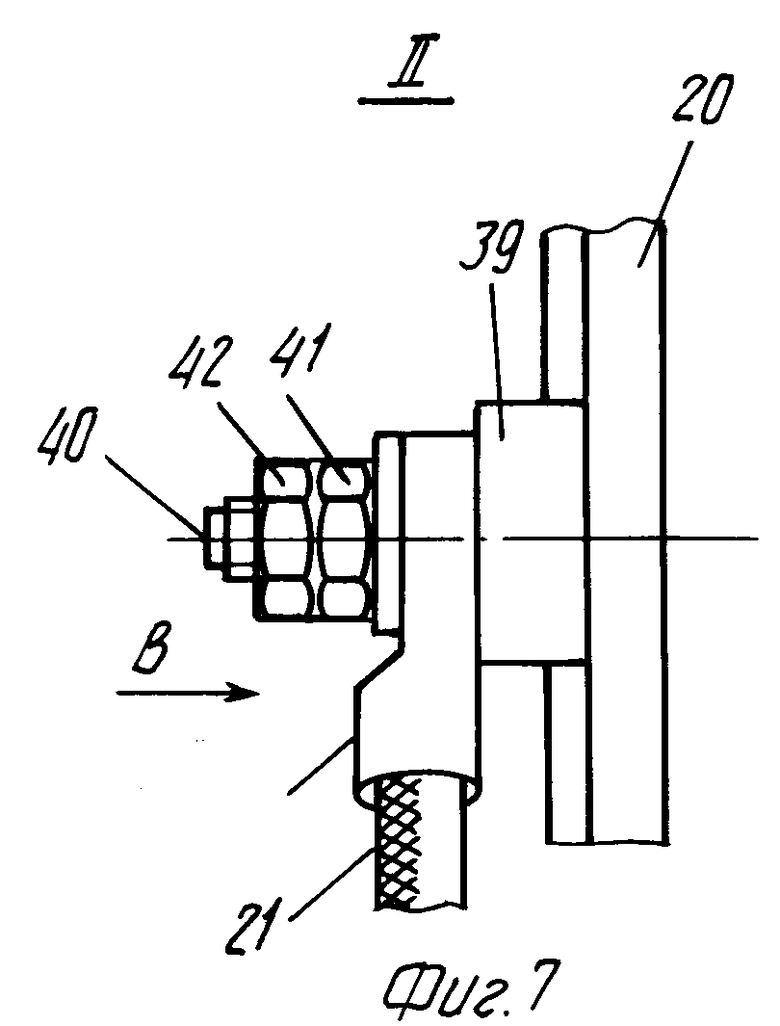

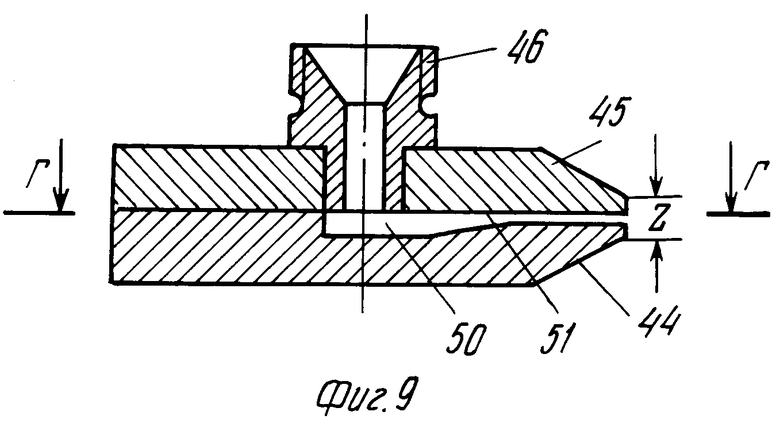

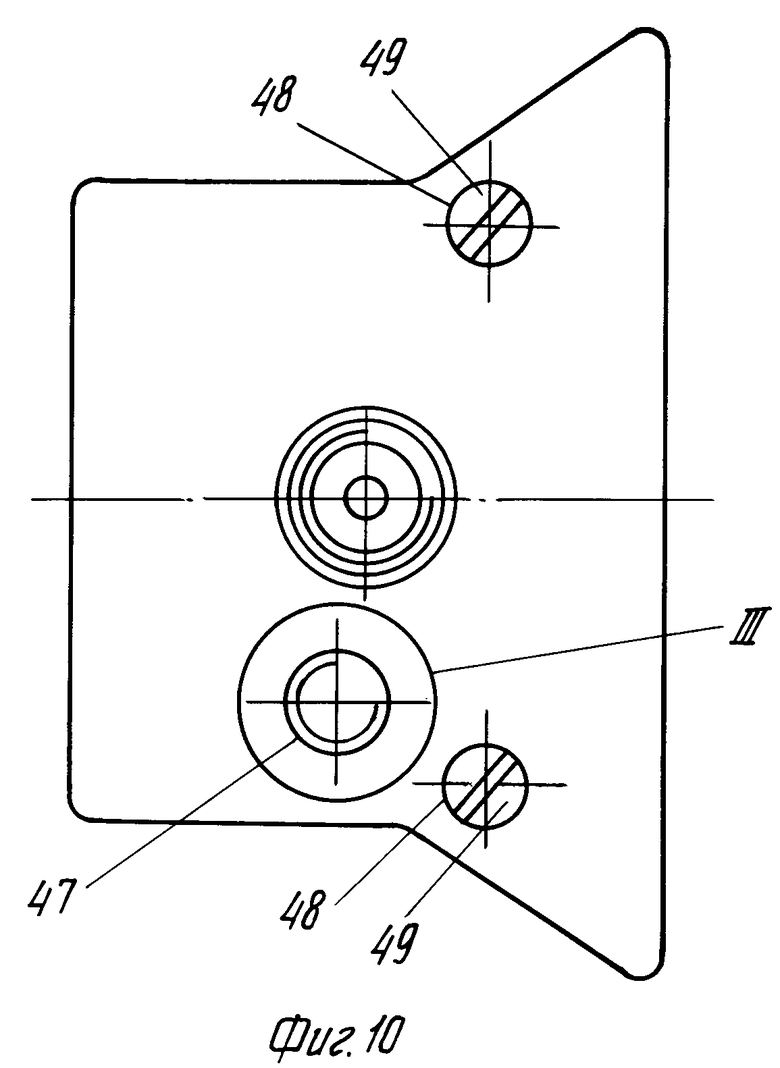

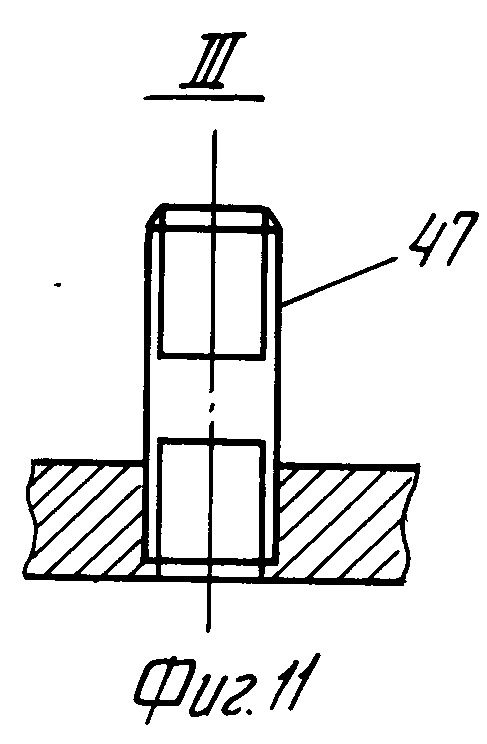

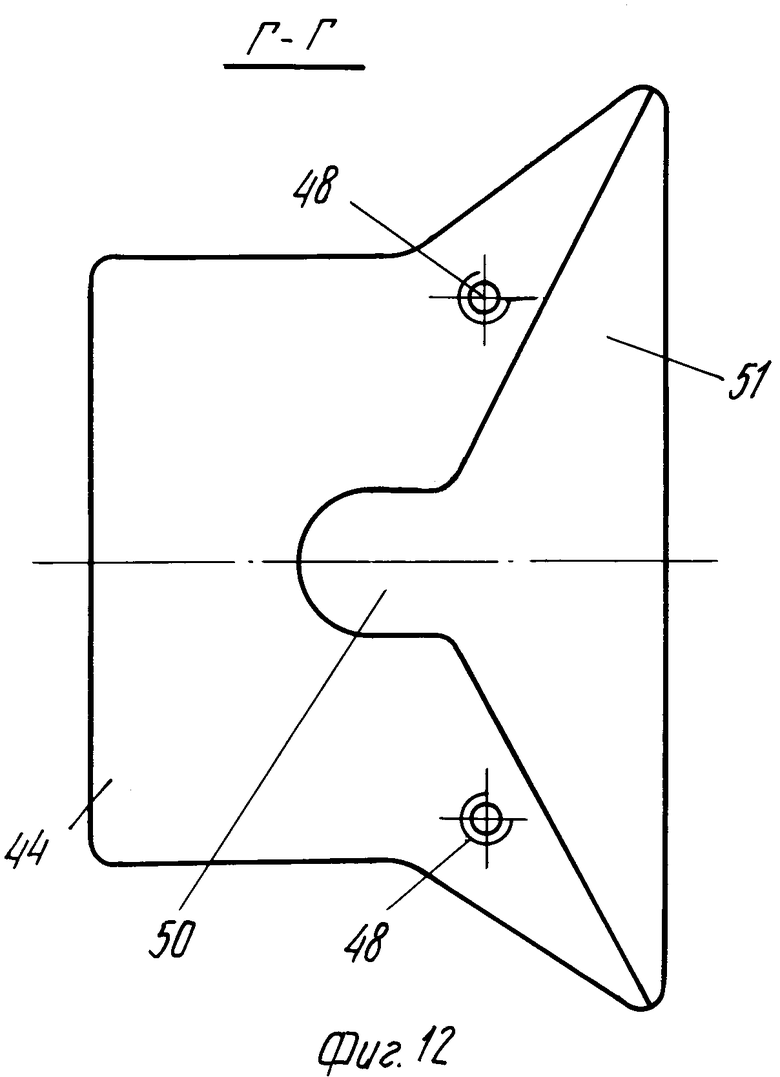

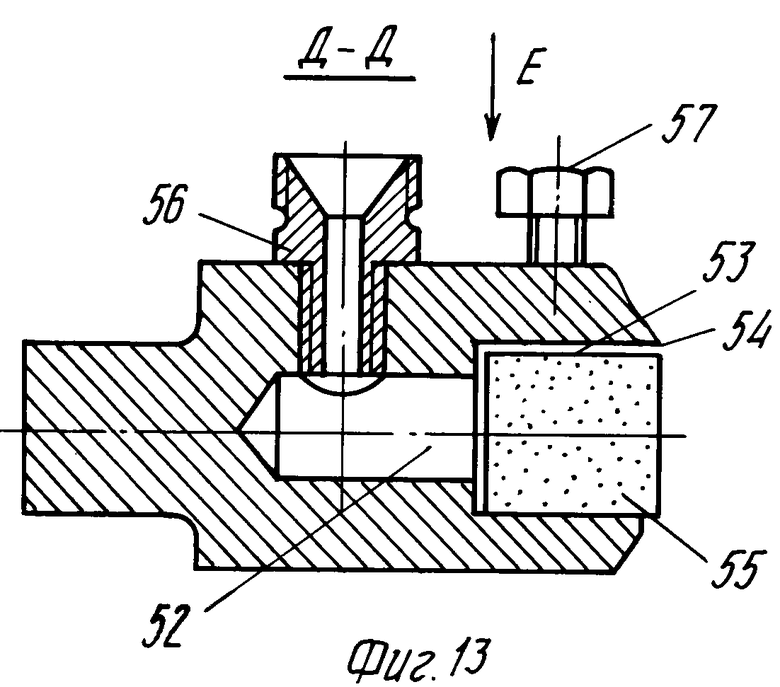

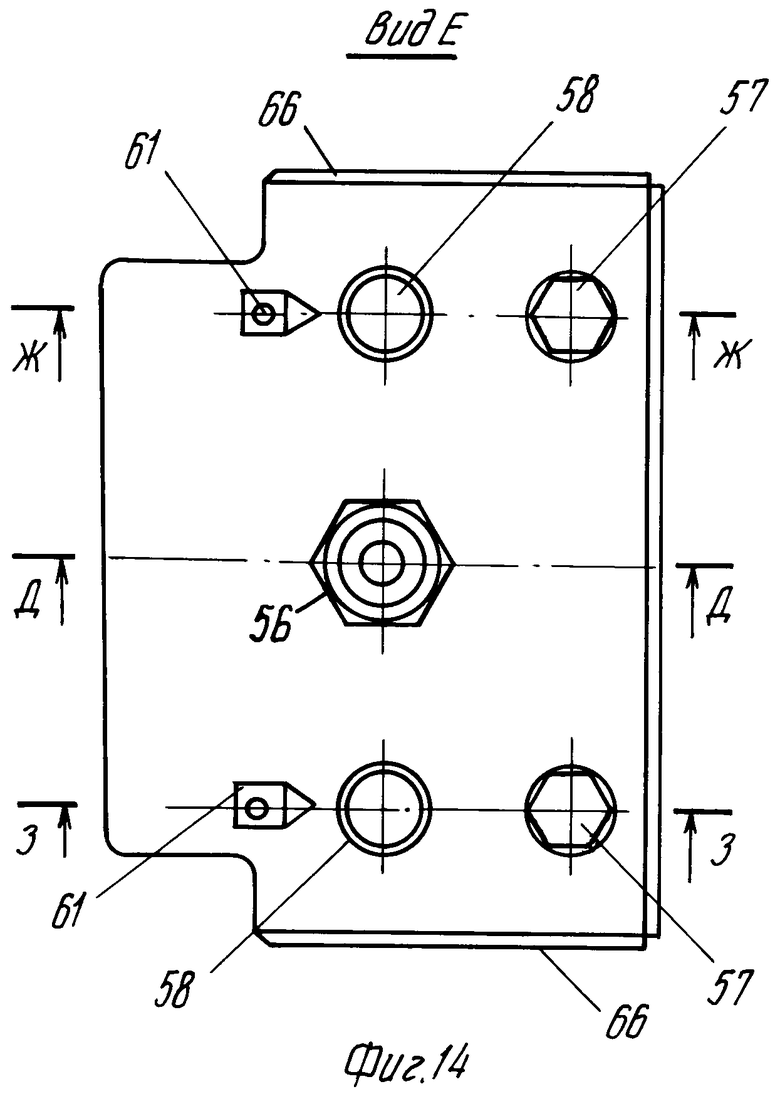

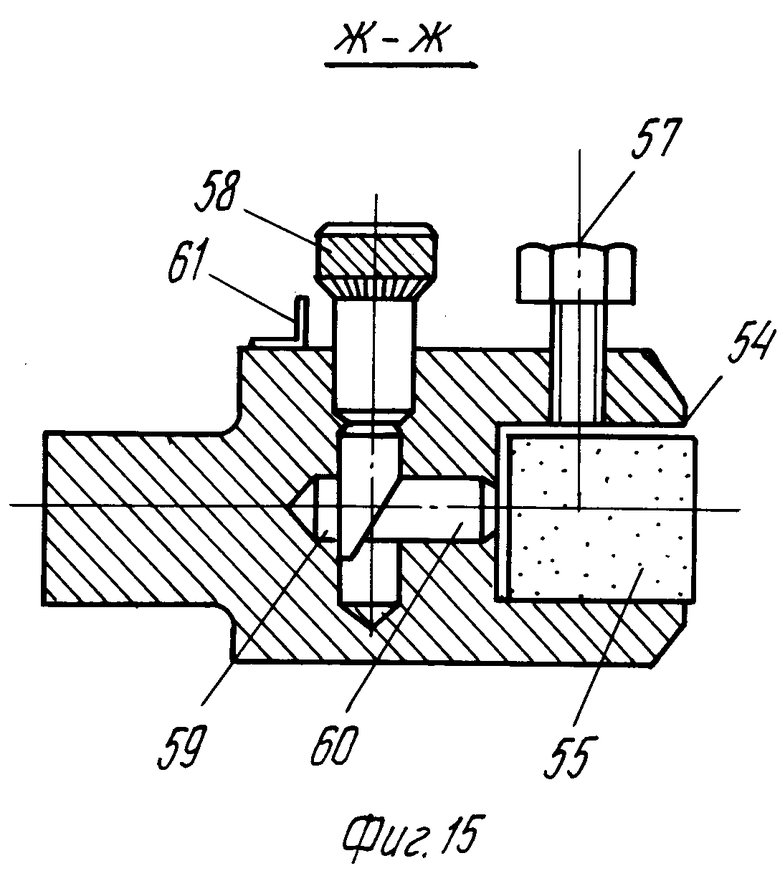

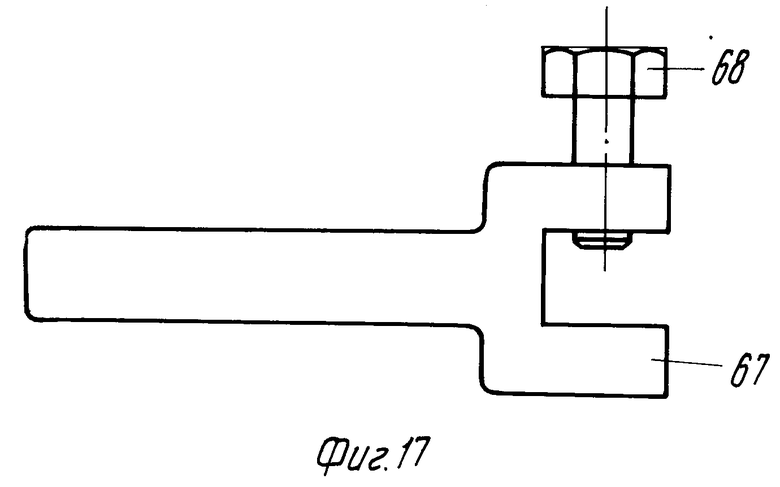

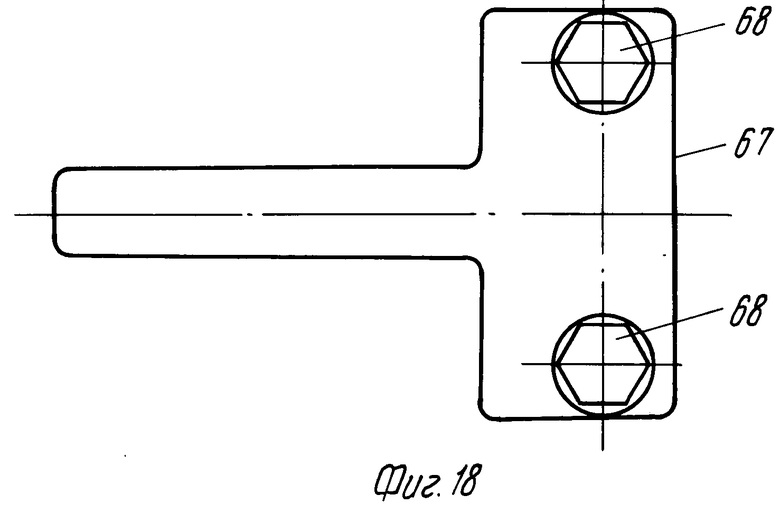

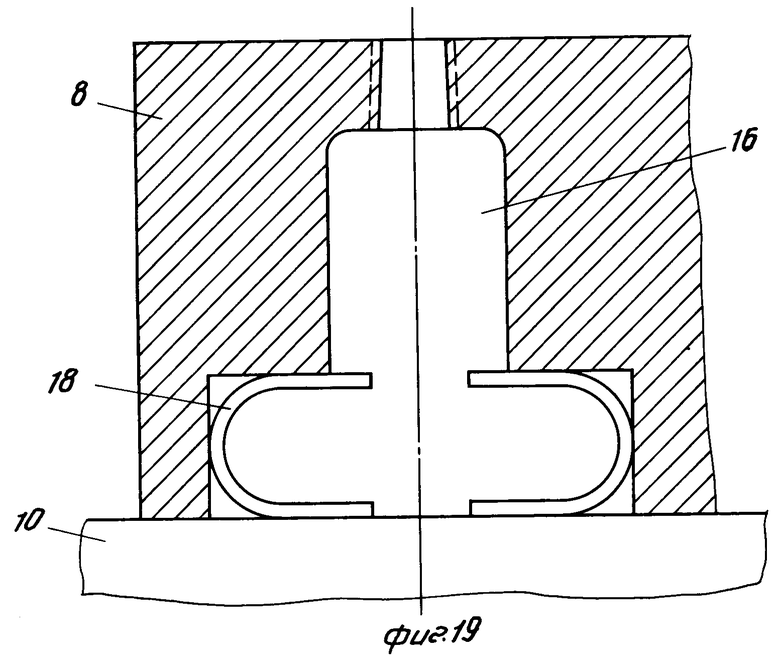

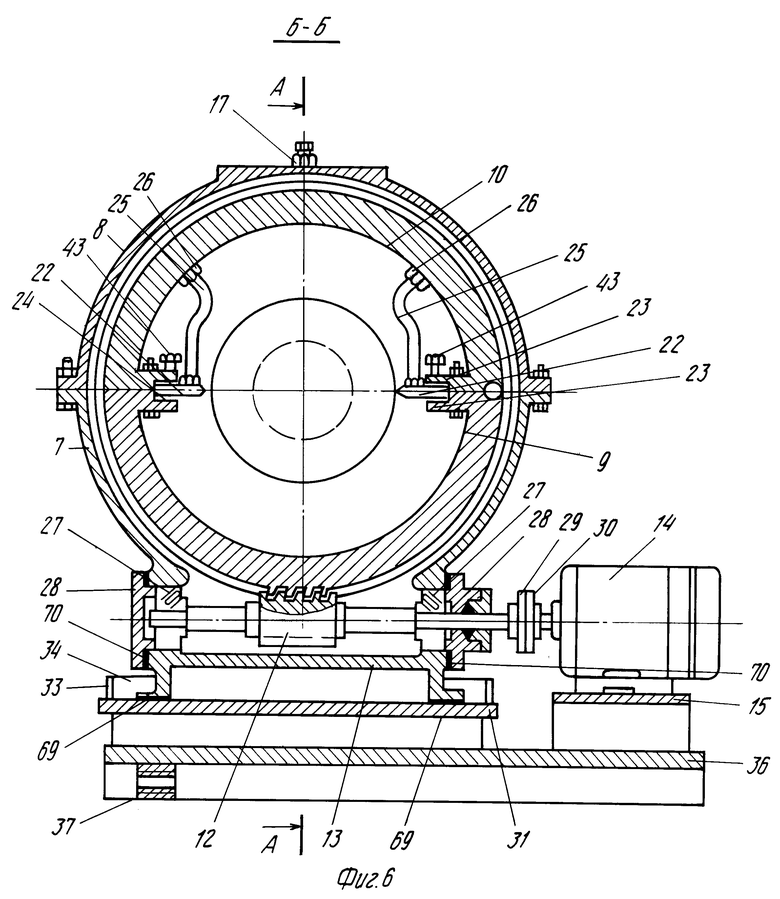

На фиг. 1 изображена установка коленчатого вала и предлагаемого устройства на токарном станке; на фиг. 2 коленчатый вал двигателя внутреннего сгорания; на фиг. 3 расположение мотылей при обработке мотылевой шейки коленчатого вала; на фиг. 4 узел I на фиг. 2; на фиг. 5 и 6 соответственно разрезы А-А и Б-Б; на фиг. 7 узел II на фиг. 5; на фиг. 8 вид по стрелке В на фиг. 7; на фиг. 9 электрод-инструмент для электрохимической обработки, разрез; на фиг. 10 то же, план; на фиг. 11 узел III фиг. 10; на фиг. 12 разрез Г-Г на фиг. 9; на фиг. 13 разрез Д-Д на фиг. 14; на фиг. 14 то же, план (вид по стрелке Е на фиг. 13); на фиг. 15 разрез Ж-Ж на фиг. 14; на фиг. 16 разрез З-З на фиг. 14; на фиг. 17 оправка для электрохимической и электрохимикомеханической обработки рамовых шеек коленчатого вала; на фиг. 18 то же, план; на фиг. 19 узел уплотнения полости корпуса.

Устройство 1 для обработки мотылевых шеек (фиг. 1) коленчатых валов на примере коленчатого вала 2 длиной 3720 мм, радиусом мотыля 240 мм и диаметром шейки 215 мм судового высокооборотного двигателя внутреннего сгорания (не показан) типа 6 НВД 48, неподвижно установленного в патроне 3 и в центре 4 токарного станка 5, например марки 165 по ТУ 2-024-1821-75 с расстоянием между центрами 5000 мм и высотой центров над суппортом 600 мм, состоит из съемной каретки 6 поперечного суппорта, разъемных по горизонтали (см. фиг. 6) половин 7 и 8 кольцеобразного корпуса, разъемных в диаметрали половин 9 и 10 вращающегося устройства, выполненного в виде венца червячного колеса, установленного в корпусе в его круговых направляющих 11 (фиг. 5), червяка 12 в нижней части 13 корпуса, приводящего во вращение венец червячного колеса, и электродвигателя 14, диэлектрически изолированно установленного на фундаменте 15 на каретке 6.

Корпус содержит внутреннюю полость 16 для электролита кольцевой формы, открытую (не замкнутую) со стороны ее малого диаметра, который поступает в нее через штуцер 17, шланг и подающий насос. Полость со стороны вращающегося устройства уплотнена воротниковыми манжетами 18. На верхней половине 8 корпуса на торце закреплено электрощеточное устройство 19, а на вращающемся устройстве соответственно токосъемное кольцо 20 с токоотводами 21, соединенными с полыми электродами-инструментами 22, которые установлены диаметрально противоположно во внутренних приливах 23 в плоскости разъема вращающегося устройства и диэлектрически от них изолированы прокладками 24. Каждый полый электрод 22 через диэлектрический патрубок 25, штуцер 26, сквозной канал во вращающемся устройстве (не показан) соответственно соединен с внутренней полостью 16 кольцеобразного корпуса. Опорами червяка 12 служат однорядные опорно-упорные роликовые подшипники 27, которые закрыты подшипниковыми щитами 28. Соединение червяка 12 с электродвигателем осуществлено посредством фланцев 29 и 30.

На верхней (опорной) площадке 31 (фиг. 5) каретки 6 поперечного суппорта станка вокруг лап 32 нижней части 13 корпуса по периметру установлены стенки 33, образующие на ней в нижней части предлагаемого устройства ванну 34 для сбора электролита. Посредством опор 35 опорная площадка 31 каретки скреплена с ее корпусом 36, при этом между опорами 35 и площадкой 31 по всему периметру имеются диэлектрические прокладки (не показано). Высота опор 35 определена как разница расстояний между высотой центровой линии станка (фиг. 6) над корпусом 36 каретки поперечного суппорта и высотой центра устройства над подошвой лап 32 корпуса.

У задней стенки 33 ванны 34 размещен штуцер, который соединен со шлангом для отлива электролита в бак (не показаны). Под корпусом 36 каретки поперечного суппорта установлена маточная гайка 37 ходового винта поперечного суппорта станка. Токосъемное кольцо 20 со стороны меньшего диаметра имеет выступы 38 с приливом 39 (фиг. 7 и 8). С приливами 39 посредством шпильки 40, гаек 41 и 42 соединены токоотводы 21 для подвода электрического тока от отрицательного полюса источника питания к полым электродам 22. Полые электроды 22 закреплены в приливах 23 половин 9 и 10 вращающегося устройства прижимными болтами 43. При этом предусмотрены два типа таких электродов-инструментов, а именно для электрохимической и электро-химикомеханической обработок. Электрод для электрохимической обработки выполнен в виде расширяющейся в плане пластины из медного сплава, ориентированной своей уширинной стороной к шейке вала, состоящей из нижней 44 (фиг. 9) и верхней 45 частей. На верхней части 45 установлен штуцер 46 для соединения с диэлектрическим патрубком 25, шпилька 47 для соединения с токоотводом 21, а на частях 44 и 45 пластины электрода выполнены отверстия 48 (фиг. 10) для соединения их между собой посредством винтов 49.

Нижняя часть 44 содержит полость 50 (фиг. 12) для электролита, сообщающуюся посредством расширяющегося щелевидного канала 51 с торцом рабочей стороны пластины (лезвием) по всей его длине. При этом высота лезвия Z электрода установлена в зависимости от длины обрабатываемой шейки вала и силы подводимого электрического тока таким образом, чтобы плотность тока находилась в оптимальных пределах (10-30 А/см2). Электрод 22 электрохимикомеханической обработки выполнен в виде неразъемной расширяющейся в плане и утолщенной в сечении к рабочей стороне (ступенчатой) пластины (фиг. 13). Полость 52 пластины соединена со сквозным прямоугольным пазом 53, изготовленным со стороны рабочей боковой поверхности пластины. В паз 53 полости с образованием щелевидного канала 54 установлен абразивный брусок 55 из эльбора, выступающий из нее на величину межэлектродного зазора (зазор установлен несколько больше, чем при электрохимической обработке и находится в пределах 0,5-3 мм).

На поверхности пластины по центру установлены штуцер 56 для соединения с диэлектрическим патрубком 25, у торцов боковых частей болты 57 (фиг. 14, 15) для крепления (прижатия) эльборового абразивного бруска 55, винты 58 с микрометрической резьбой для установочного перемещения абразивного бруска 55 к шейке вала через толкатели 59 и 60, которые одновременно являются упорами абразивного бруска, указатели 61. На нижней плоскости пластины установлена шпилька 62 (фиг. 16) крепления токоотвода 21 посредством шайбы 63, гайки 64 и 65, а на боковых торцах пластины капроновые диэлектрические пластины 66 для предотвращения вытекания электролита из канала 54 и диэлектрического предохранения металла щек мотылей вала от электрохимического растворения.

Описанные конструкции электродов применимы и для обработки рамовых шеек коленчатого вала, например, посредством оправки 67 (фиг. 17), установленной в электрододержателе, подобному резцедержателю токарного станка, содержащей болты 68 под электрод.

Устройство используют следующим образом. Вначале производят ряд подготовительных операций по подготовке к обработке мотылевых шеек коленчатого вала (или отдельных его дефектных шеек) соответственно электрохимическим или электрохимикомеханическим методами в следующей последовательности: удаляют штатную (построечную) каретку поперечного суппорта токарного станка 5 и вместо нее монтируют (фиг. 1, 6) специально изготовленную каретку 6 (в сборе) поперечного суппорта. На опорную площадку 31 каретки устанавливают нижнюю половину 7 в сборе с нижней частью 13 корпуса, под лапы 32 которой устанавливают резиновые прокладки 69, и закрепляют ее болтами (не показаны).

В нижнюю часть 13 корпуса вводят червяк 12 и однорядные опорно-упорные роликовые подшипники 27 и монтируют их, прижимая подшипниковыми щитами 28, под которые выставляют прокладки из пресшпана 70. На корпус каретки 36 поперечного суппорта устанавливают и закрепляют фундамент 15 электродвигателя. На фундамент 15 на диэлектрических прокладках устанавливают и закрепляют электродвигатель 14, вал которого соединяют и центруют с валом червяка 12 посредством фланцев 29 и 30. Заводят нижнюю половину 9 вращающегося устройства в нижнюю половину 7 корпуса. Затем на станок 5 (фиг. 1) обычным путем устанавливают коленчатый вал 2. Для этого его своим фланцем, поддерживая вал грузоподъемными средствами, закрепляют (фиг. 2) в патроне 3 токарного станка 5, предварительно между кулачками патрона 3 и валом 2 поместив стальные закаленные ролики 71 для возможности свободного провисания вала от собственной массы и прокладки 72 из изоляционного материала (капрона, текстолита, гетинакса и др.).

Центр второго конца вала, продолжая поддерживать вал, совмещают с осью центра 4 задней бабки 73 (фиг. 1) станка 5, который электрически изолирован от него (фиг. 4) за счет применения известного специального устройства. При этом в панель 74 задней бабки 73 станка 5 вставляют втулку 75 из изоляционного материала, внутрь которой в свою очередь вставляют стальной закаленный центр 76, ось которого совмещают с центром второго конца вала. Во фланец изолированной втулки 75 вворачивают два винта 77 совместно с поддерживаемой или токосъемной шайбой 78. Шайбу 78 соединяют с положительным полюсом выпрямителя электрического тока (не показан) проводниками 79. Под действием пружины 80 токосъемная шайба 78 оказывается прижатой к торцу вала. Таким образом, станок благодаря изоляционной прокладке 72 изолировочной втулки 75 не находится под током.

Под рамовую шeйку 81 второго конца вала, прилегающего к задней бабке 73 станка 5, устанавливают люнет 82, под подошву которого прокладывают прокладки из изоляционного материала (не показаны). В результате указанных подготовительных операций второй конец вала покоится на люнете, задний центр служит для центровки вала и отвода электрического тока, а сам вал оказывается установленным по упругоизогнутой оси.

После установки вала посредством (фиг. 6) маточной гайки 37 ходового винта поперечного суппорта смещают каретку 6, а следовательно, и центр устройства таким образом, чтобы он отстоял от центровой линии станка на величину радиуса мотыля (положение N1 фиг. 3). Поворачивают мотыль обрабатываемой первой по очередности обработки шейки против часовой стрелки до тех пор, пока ось ее не будет в горизонтальной плоскости, проходящей через центровую линию станка (положение N 1 фиг. 3). Собирают верхние половины вращающегося устройства 10 и корпуса 8 с электродами 22. Совмещают центр устройства с осью обрабатываемой мотылевой шейки путем аналогичного перемещения каретки поперечного суппорта и соответствующего доворачивания мотыля, что проверяют щупом. При этом межэлектродные зазоры между электродом (инструментом) и шeйкой вала вверху, внизу, слева и справа устанавливают везде одинаковыми за счет выдвижения электродов 22 в приливах 23 с учетом дефектов шеек вала (эллептичности, конусности, бочкообразности и корсетности). Собирают детали и части подвода электролита и электрического тока, а именно диэлектрические патрубки 25, шланг к штуцеру 17, токоотводы 21, токоподвод к щеточному устройству 19 от отрицательного полюса источника питания. Включают электродвигатель 14, начинающий вращать вращающееся устройство, и электронасос для подачи из бака электродита (10-18-ного раствора поваренной соли NaCl) для конструкционных сталей, из которых изготовлены коленчатые валы), заполняют и прокачивают систему. Электролит через штуцер 17, полость 18, патрубки 25 поступает в полость 50 (или 52) электродов 22, а затем через канал 51 (или 54) на шейку вала, стекая с нее в ванну 34.

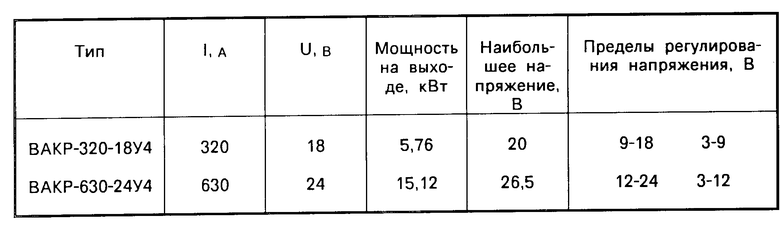

Вслед за этим включают электрический ток от источника питания, который через щеточное устройство 19, кольцо 20 и токоотводы 21 подается на электроды 22. В качестве источников питания используют управляемые реверсивные выпрямители переменного тока серии ВАКР с характеристиками, указанными в таблице.

Плотность тока на лезвии электрода устанавливают в пределах (10-20) А/см2 (может быть несколько меньше и больше).

С включением электрического тока приступают к обработке шейки вала. В процессе электрохимической и электрохимикомеханической обработок шеек вала подачу электролита и электрический ток к устройству при необходимости выключают для осуществления обмера межэлектродного зазора щупом, одинаковость которого по всей длине шейки вала свидетельствует о достигнутой ее цилиндричности.

После обработки шейки вала электрохимичесикм или электрохимикомеханическим методами для перехода к следующей шейке производят операции и разборку устройства в следующей последовательности: выключают ток к электродам (инструментам) и коленчатому валу; останавливают электронасос, подающий электролит; разбирают детали и части, подводящие электролит и электрический ток к устройству и электродам; разбирают верхние половины корпуса и вращающегося устройства; поворачивают мотыль обработанной шейки по часовой стрелке до выхода его шейки из нижней половины вращающегося устройства; перемещают каретку поперечного суппорта в сторону фартука 83 станка 5 (фиг. 1), притом на такое расстояние, которое позволяет переместить это же устройство посредством суппорта (не показан) этого же станка на величину, позволяющую обработать дефектную шейку следующего мотыля. После этого часть подготовительных работ по подготовке к обработке очередной шейки, связанная с подводом электрического тока, электролита, сборкой верхних половин вращающегося устройства и корпуса, установкой электродов и проверкой соосности центра устройства с осью обрабатываемой шейки вала повторяется.

После обработки всех дефектных мотылевых шеек коленчатого вала электроды 22 подобной конструкции могут быть использованы для электрохимической или электрохимикомеханической обработки и рамовых его шеек (что не является предметом защиты). Для этого устройство и электродвигатель с каретки снимают, сдвигают на каретке ванну 34 в сторону, обратную фартука станка, на величину радиуса мотыля. На каретку поперечного суппорта станка устанавливают электрододержатель, подобный резцодержателю токарного станка (не показаны). В электрододержателе закрепляют оправку 67 с электродом (инструментом) 22 для электрохимической или электро-химикомеханической обработки, подводят электрический ток от отрицательного полюса источника тока, а также диэлектрический шланг для подачи электролита. Под свободные рамовые шейки вала дополнительно устанавливают два-три люнета, подводя их лишь до соприкосновения с шейками вала (служат ограничителями центробежных сил, возникающих при вращении коленчатого вала). Затем приступают к обработке дефектных рамовых шеек коленчатого вала электрохимическим или электрохимикомеханическим путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| УСТРОЙСТВО ДЛЯ ТАНГЕНЦИАЛЬНОЙ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1993 |

|

RU2093312C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| УСТРОЙСТВО для СУПЕРФИНИШИРОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1968 |

|

SU231332A1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ШЕЙКИ КОЛЕНЧАТЫХ ВАЛОВ НА ТОКАРНЫХ СТАНКАХ | 2000 |

|

RU2223844C2 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

| ПЛАВУЧАЯ ВЕТРОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 1998 |

|

RU2173280C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| СИСТЕМА ДЛЯ ПОДГОТОВКИ КОНТЕЙНЕРОВ К РАЗГРУЗКЕ ИЗ ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU2033378C1 |

Использование: обработка мотылевых шеек коленчатых валов без вращения вала, устранение дефектов, возникающих в процессе эксплуатации валов. Сущность изобретения: устройство содержит разъемный в горизонтали корпус 7, 8 со съемной кареткой поперечного суппорта, в круговых направляющих корпуса установлено с уплотнением вращающееся устройство 9, 10 в виде связанного с приводом зубчатого колеса. На внутренней поверхности вращающегося устройства закреплены электроды-инструменты (ЭИ) 22, полости которых через патрубки 25, сквозные отверстия во вращающемся устройстве и полость в корпусе соединены со штуцером 17 для подвода электролита. Система подвода тока включает закрепленное на торце вращающегося устройства токосъемное кольцо с токоотводами, соединенными с ЭИ. ЭИ для реализации процесса электрохимической обработки могут быть выполнены в виде пластины, состоящей из двух частей, с внутренней полостью и щелевым отверстием вдоль всей рабочей поверхности. Для электрохимикомеханической обработки предлагается использовать ЭИ с абразивными брусками, расположенными с возможностью установочного перемещения в полости ЭИ, и с щелевидным каналом для подачи электролита вдоль всего бруска. 2 з.п. ф-лы, 19 ил. 1 табл.

перпендикулярно поверхности пластины, в последнем выполнен резьбовой участок, в котором установлен микрометрический винт для взаимодействия с нескошенным торцом толкателя, а нескошенный торец второго толкателя в паре предназначен для взаимодействия с нерабочей поверхностью бруска.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для шлифования шеек коленчатых валов | 1972 |

|

SU567589A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-09-20—Публикация

1992-05-28—Подача