Изобретение относится к области транспортировки грузов и механизации погрузочно-разгрузочных работ, в частности к транспортировке пакетов грузов, сформированных на плоских однонастильных поддонах, автотранспортом и их выгрузке с автотранспорта в конечных пунктах.

Известна система для транспортировки и выгрузки пакетов грузов (Афанасьев Л.Л. и др. Единая транспортная система и автомобильные перевозки. М. Транспорт, 1984, с. 47, 53, 218, 252, 266), которая включает автотранспортное средство с платформой, пост выгрузки (приемное основание), кран (или автопогрузчик) с соответствующими грузозахватными приспособлениями.

Недостатками известной системы является то, что она требует обязательного наличия в пункте выгрузки крана или автопогрузчика, оборудованного стрелой соответствующей грузоподъемности (обычно такие технические средства отсутствуют у мелких грузополучателей, особенно для большегрузных пакетов массой 4,5-18 т), имеет значительные энергозатраты на подъем, горизонтальное перемещение и опускание пакета на приемное основание, сопряжена со значительной численностью рабочих в технологической линии.

Повышение эксплуатационных качеств системы предусматривает обеспечение самовыгрузки пакетов с автотранспортного средства. Среди известных систем для транспортировки и выгрузки грузопакетов на поддонах таких систем нет. Однако подобные системы есть в смежных областях, в частности в области транспортировки и выгрузки контейнеров.

К таким системам относятся автомобили-самопогрузчики, например, модели 4903, создаваемые на базе автомобилей ЗИЛ и снабженные гидравлическим консольным краном грузоподъемностью 1,25 т, установленным между платформой и кабиной автомобиля. (Контейнерная транспортная система. /Под ред. П.Т. Дерибаса. М. Транспорт, 1974, с. 176).

Недостатками такой системы являются относительно высокая стоимость, т.к. краном снабжается каждое автотранспортное средство, и ограничения по массе пакета.

Наиболее близким по технической сущности решением к изобретению является система, которая содержит перегрузочное основание, автотранспортное средство, включающее ходовую часть с рамой, на которой шарнирно закреплена с возможностью поворота в вертикальной плоскости платформа с колесной подвеской и параллельно установленными роликовыми направляющими с ограждением для грузопакетов. Платформа снабжена с задней торцевой части шарнирно закрепленным с возможностью поворота в вертикальной плоскости бортом с параллельно расположенными роликовыми направляющими, стыкуемыми с направляющими платформами, а также с фиксирующим механизмом для грузопакетов, образованным плитой и балкой, связанной с лебедкой. В конечном пункте автотранспортное средство устанавливают задним торцем к перегрузочному основанию, задний борт платформы опускают на перегрузочное основание и с помощью лебедки скатывают пакеты на перегрузочное основание. С откидного борта пакеты необходимо сразу снимать вилочным погрузчиком.

Известная система может обеспечить транспортировку и выгрузку пакетов на поддонах, однако недостатком ее являются низкие эксплуатационные характеристики, что выражается в следующем:

для снятия груза с автотранспортного средства необходимы дополнительные механизмы и машины;

автотранспортное средство не может быть использовано для перевозки грузов широкой номенклатуры;

в процессе разгрузки все грузовые места перемещаются одновременно, что затрудняет снятие грузовых мест с откидного борта;

невозможно возвращение откидного борта в исходное положение до снятия последнего грузового места автопогрузчиком, т.е. соответственно удлиняется время стоянки автотранспортного средства;

относительно высоки стоимость автотранспортного средства и энергозатраты на выгрузку грузовых мест с него.

Целью изобретения является устранение указанных недостатков, т.е. сокращение времени и трудозатрат на разгрузку.

Указанная цель достигается тем, что в отличие от известной системы, включающей в себя перегрузочное основание и автотранспортное средство, содержащее ходовую часть рамы, на которой шарнирно закреплена с возможностью поворота в вертикальной плоскости платформа с колесной подвеской, параллельно установленными роликовыми направляющими с ограждением для грузопакетов, шарнирно закрепленным в задней торцевой части с возможностью поворота в вертикальной плоскости бортом с параллельно расположенными роликовыми направляющими, стыкуемыми с направляющими платформы, и с фиксирующим механизмом для грузопакетов, предложенная система снабжена смонтированной в углублении, которое выполнено в основании, перемещаемой приводом в вертикальной плоскости площадкой для установки колесной пары, а также закрепленным на торце углубления упором для взаимодействия с платформой автотранспортного средства и связанными с основанием и торцем углубления направляющими для взаимодействия с колесной подвеской и боковыми сторонами платформы. Каждая роликовая направляющая упомянутого борта смонтирована с возможностью ограниченного поворота в плоскости борта для установки в желоба, которые выполнены наклонно на основании, и стыковки с роликовыми направляющими, которые закреплены на основании. Фиксирующий механизм образован смонтированными на платформе с возможностью перемещения приводом в вертикальной плоскости клиньями. Роликовые направляющие образованы роликами с ребордами, последние из которых расположены заподлицо с платформой и основанием.

Снабжение системы смонтированной в углублении, которое выполнено в основании, перемещаемой приводом в вертикальной плоскости площадкой для установки колесной пары обеспечивает возможность придания платформе автотранспортного средства требуемого уклона в сторону перегрузочного основания, что обусловливает движение пакетов под действием силы тяжести. Закрепление на торце основания упора обеспечивает жесткую связь платформы автотранспортного средства и перегрузочного основания в процессе грузовых работ при сохранении требуемого положения автотранспортного средства. Установка связанных с основанием и торцем углубления направляющих обеспечивает придание платформе автотранспортного средства требуемого положения относительно перегрузочного основания. Закрепление направляющих борта с возможностью ограниченного поворота в плоскости борта обеспечивает возможность их соединения с желобами основания при наличии небольшого отклонения торца платформы от установленного места стыковки его с основанием. Выполнение наклонных желобов на перегрузочном основании позволяет обеспечить бесступенчатый плавный стык роликовых линий борта платформы с основанием, причем без нарушения универсального назначения основания. Установка в желоба на основании роликовых направляющих позволяет выкатывать пакет за пределы роликовых направляющих заднего борта платформы. Выполнение фиксирующего механизма в виде смонтированных на платформе с возможностью перемещения приводом в вертикальной плоскости клиньев обеспечивает регулирование очередности скатывания пакетов на основание в процессе выгрузки для удобства взятия их погрузчиком, при этом с плавным освобождением поддона из зацепления для уменьшения усилия на освобождение поддона и повышения сохранности поддона. Выполнение роликовых направляющих в виде роликов с ребордами, последние из которых расположены заподлицо с платформой и основанием, обеспечивает перемещение грузопакетов как на плоских поддонах, так и с профилированным основанием (установленных на параллельные опорные брусья), сохранение универсальности платформы и основания при перевозке и выгрузке штучных грузов широкой номенклатуры.

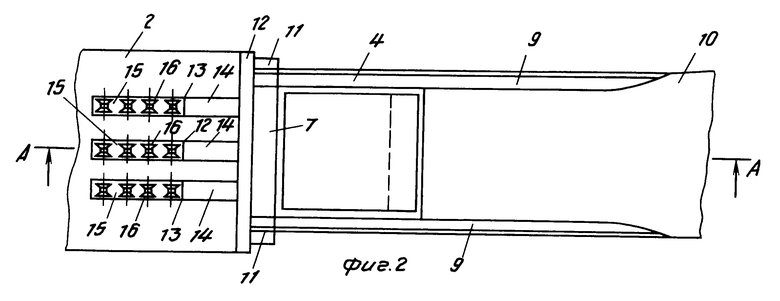

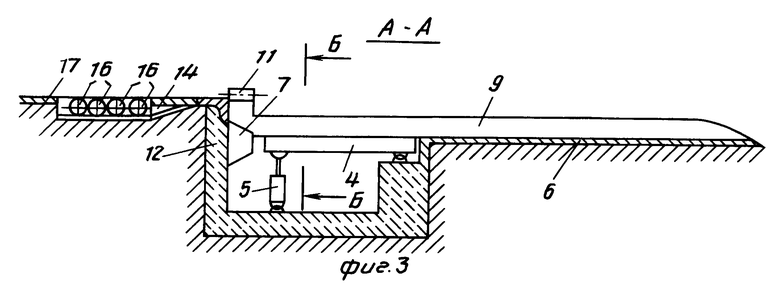

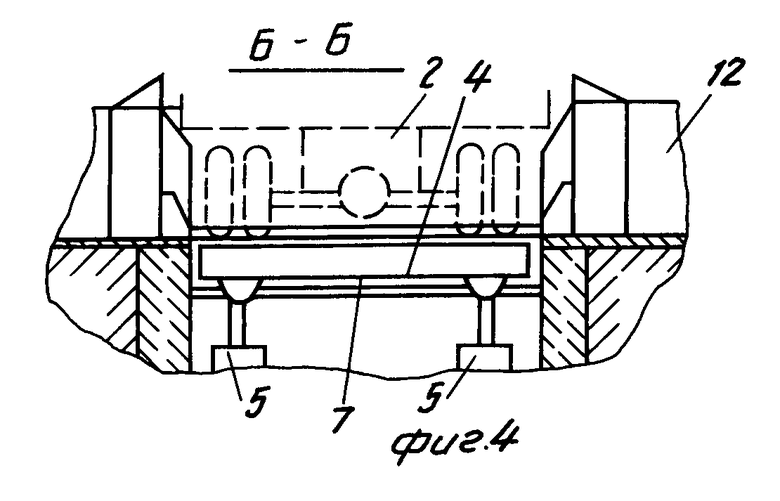

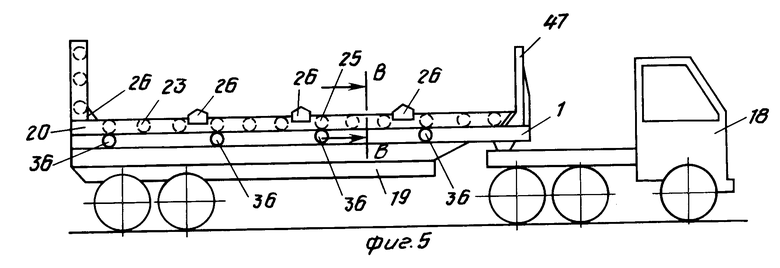

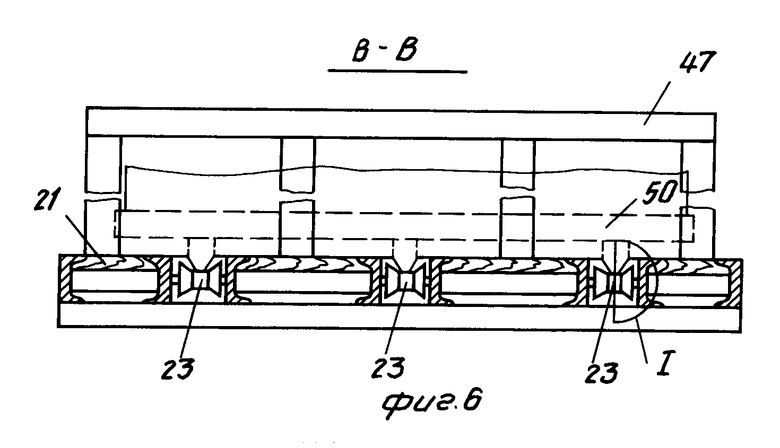

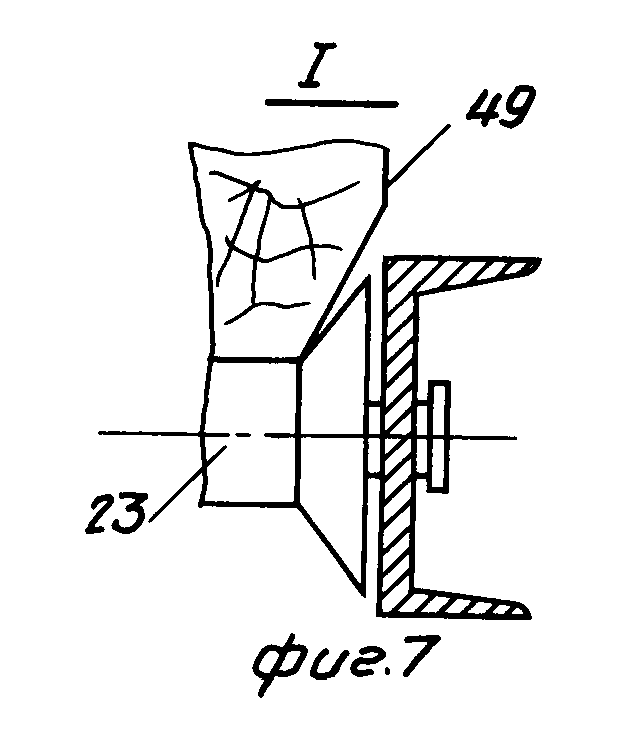

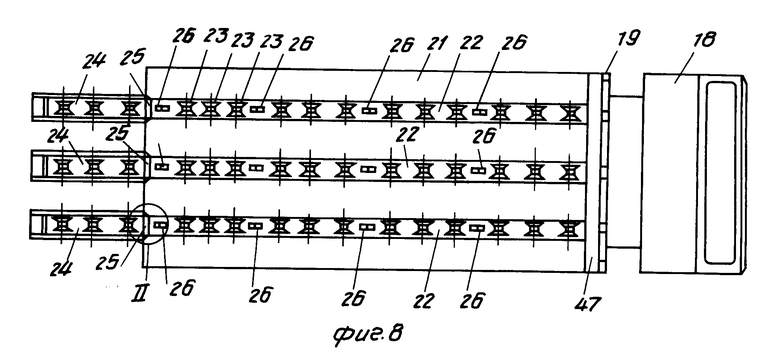

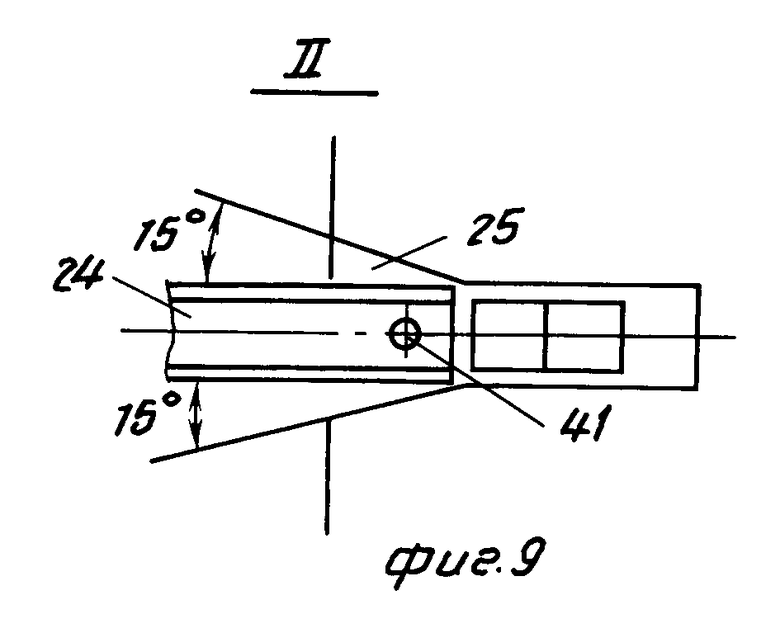

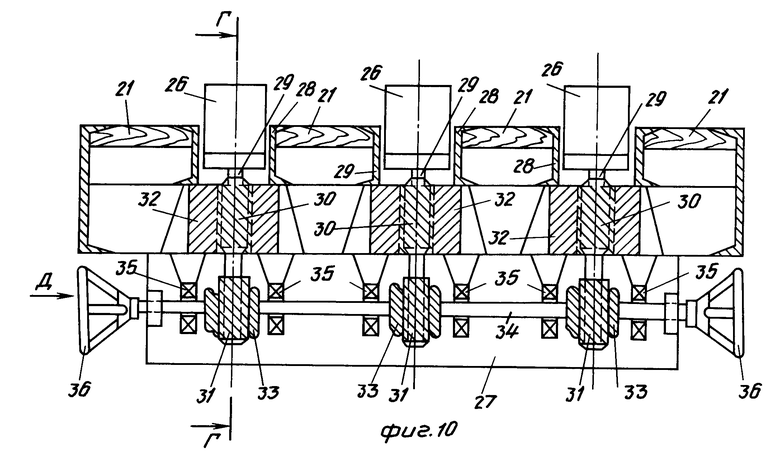

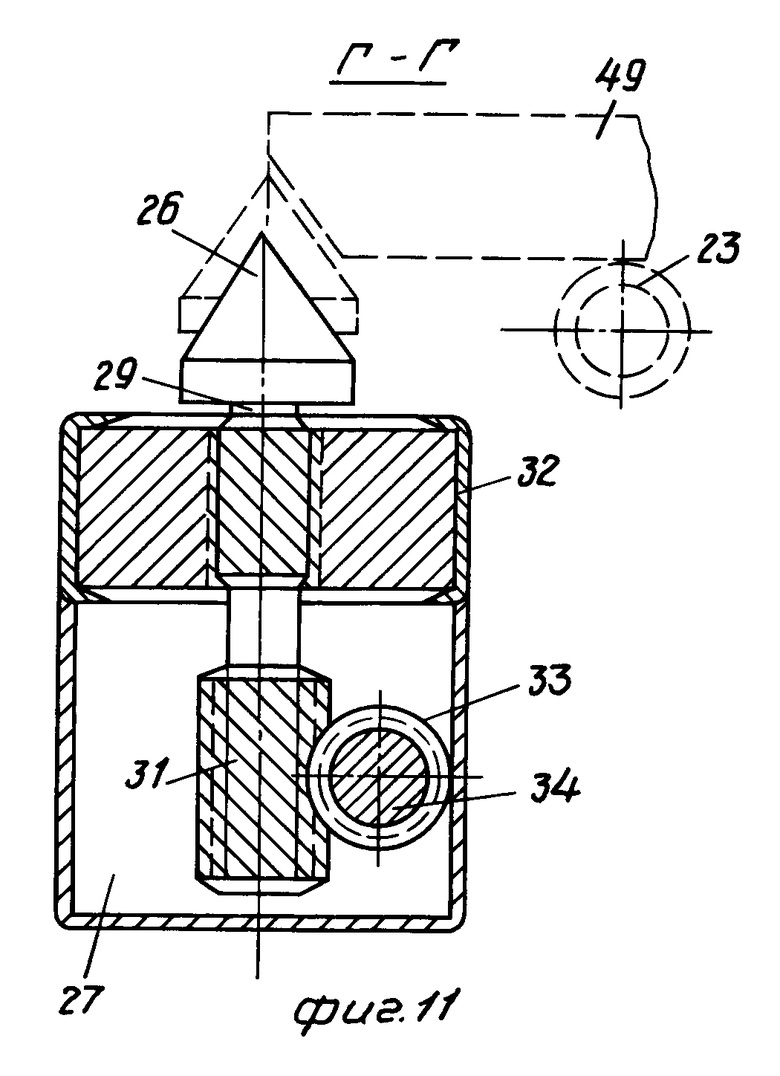

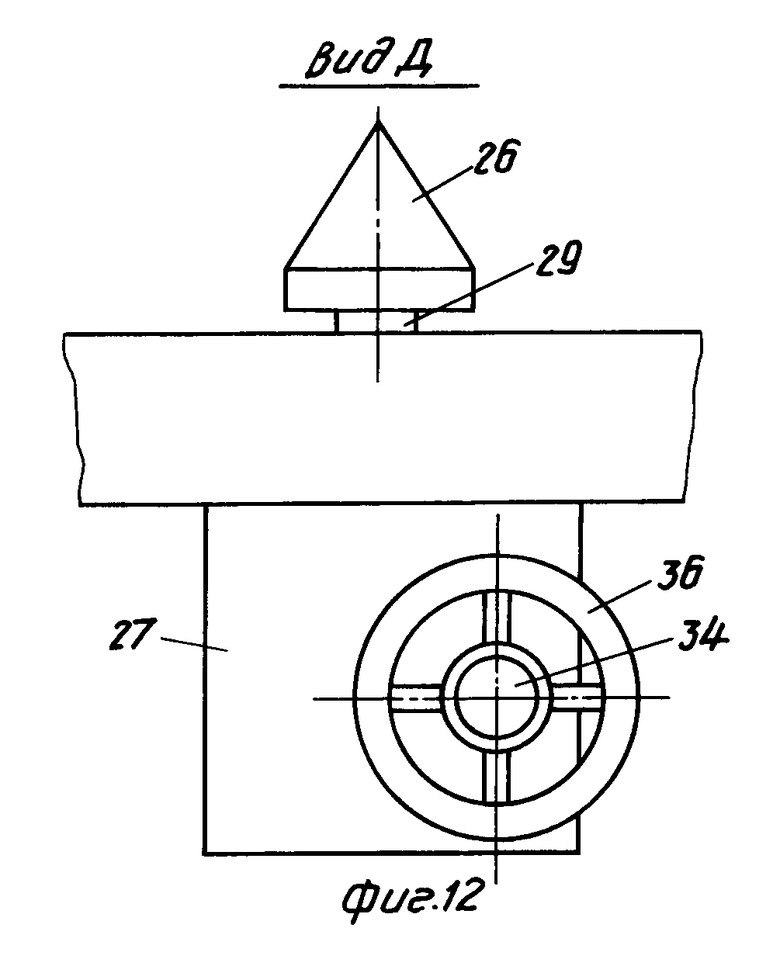

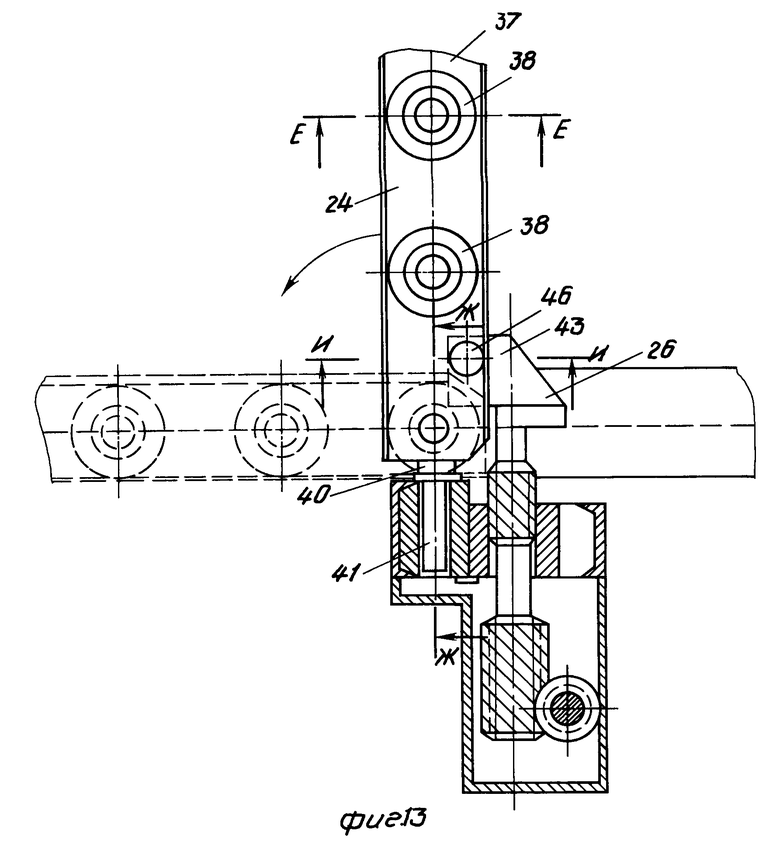

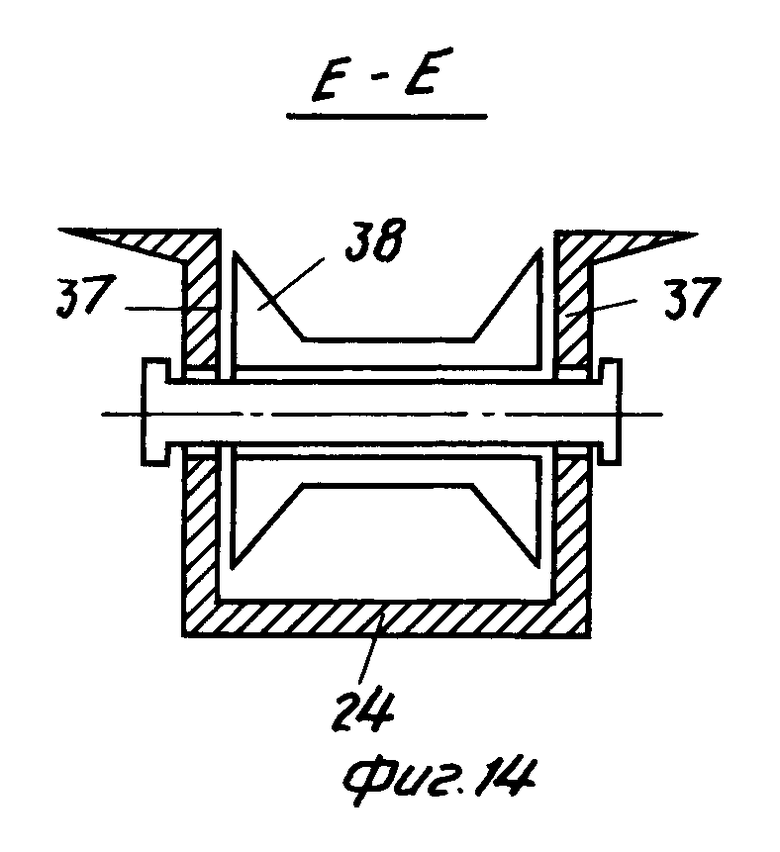

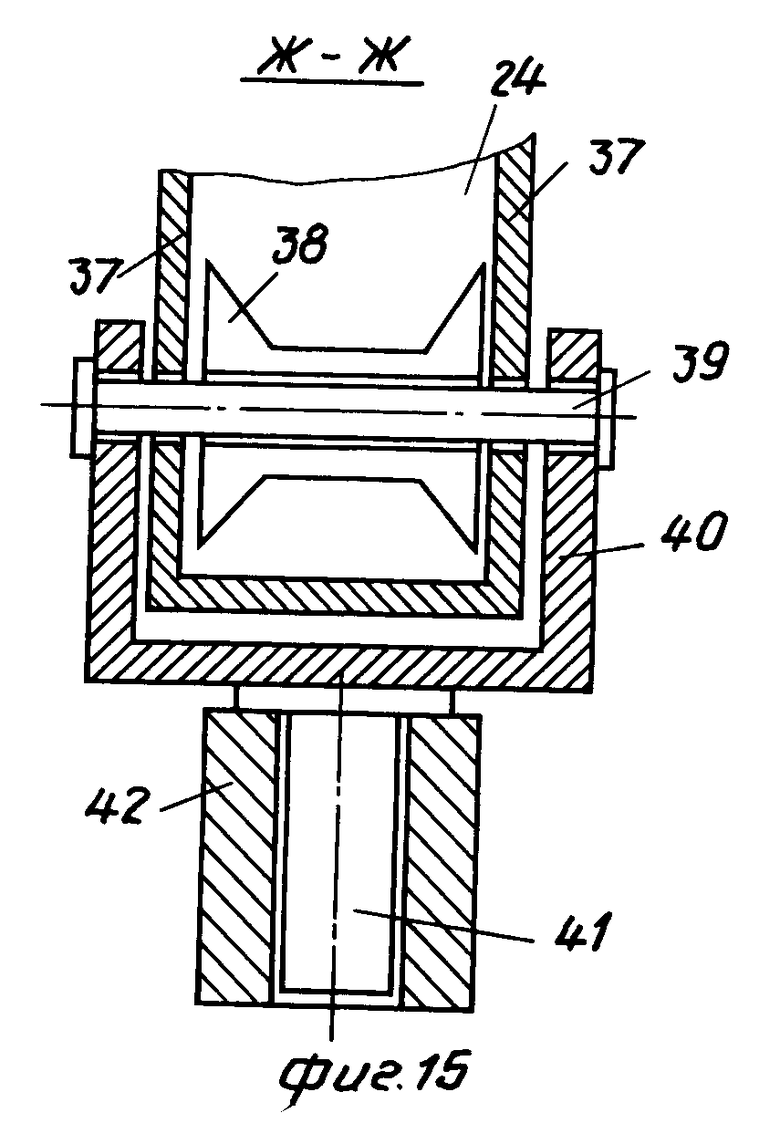

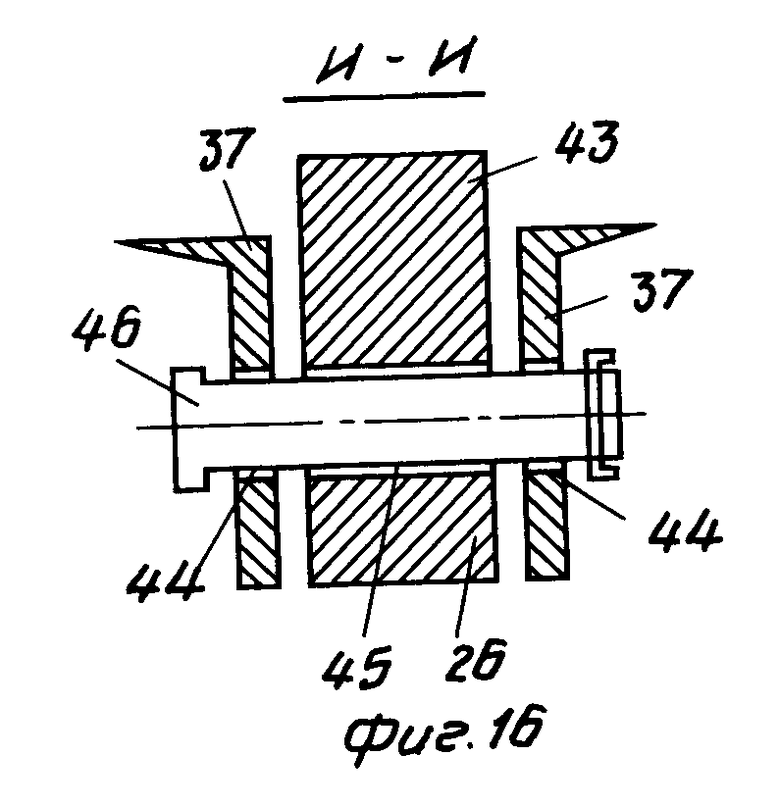

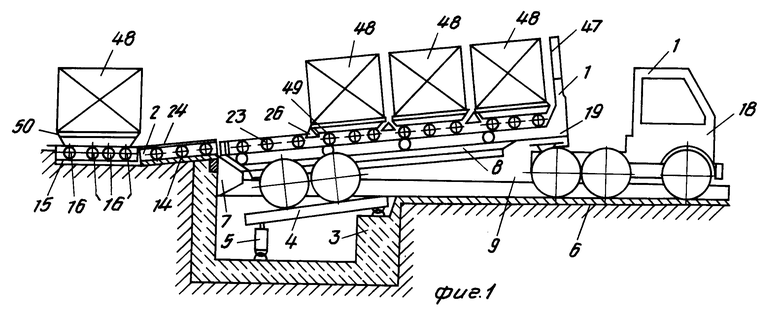

На фиг. 1 показан общий вид системы для транспортировки и выгрузки грузопакетов на поддонах, вид сбоку; на фиг. 2 перегрузочное основание, вид сверху; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 автотранспортное средство, вид сбоку; на фиг. 6 разрез В-В на фиг. 5; на фиг. 7 узел I на фиг. 6; на фиг. 8 автотранспортное средство, вид сверху; на фиг. 9 узел II на фиг. 8; на фиг. 10 клинья с их приводом, в разрезе; на фиг. 11 разрез Г-Г на фиг. 10; на фиг. 12 вид по стрелке Д на фиг. 10; на фиг. 13 узел крепления роликовых направляющих борта, вид сбоку; на фиг. 14 разрез Е-Е на фиг. 13; на фиг. 15 разрез Ж-Ж на фиг. 13; на фиг. 16 разрез И-И на фиг. 13.

Система состоит из автотранспортного средства 1, перегрузочного основания 2 и углубления 3, выполненного в основании. Углубление 3 содержит площадку 4, снабженную силовыми цилиндрами 5 и шарнирно закрепленную одним краем, противоположным основанию 2, на уровне дорожного покрытия 6; упор 7, закрепленный на торце углубления 3, противоположном шарнирному закреплению площадки, для установки платформы 8, шарнирно закрепленной (не показано) на автотранспортном средстве 1; направляющие, включающие горизонтальный участок 9, установленный на подъездном пути 10 со стороны торца углубления 3 с шарниром крепления площадки, и вертикальный участок 11, закрепленный на торце 12 перегрузочного основания 2. В основании 2 выполнены приемные участки 13, перпендикулярно расположенные к торцу 12 основания 2, содержащие наклонные желоба 14 и роликовые направляющие 15, в которых установлены ролики 16 с ребордами заподлицо с покрытием 17 основания 2. Автотранспортное средство 1 состоит из тягача 18 с платформой (полуприцепом) 8, включающей раму 19 и продольные балки 20, в которых закреплен настил 21 и продольные параллельные роликовые направляющие 22, размещенные в раме 19 платформы 8 по всей ее длине и снабженные роликами 23 с ребордами, установленными заподлицо (ребордами) с поверхностью настила 21. В задней торцевой части платформы 8 (фиг. 8) закреплены с возможностью поворота в вертикальной плоскости дополнительные роликовые направляющие 24, стыкуемые с роликовыми направляющими 22 платформы 8, образующие задний откидной борт (не показано) платформы 8. Каждая роликовая направляющая 24 смонтирована в вырезе 25 с возможностью ограниченного поворота в горизонтальной плоскости. Между роликами 23 на платформе 8 с определенным интервалом установлены клинья 26, снабженные приспособлениями 27 для их вертикального перемещения в направляющих 28, содержащих валы 29, шарнирно соединенные с клиньями 26, с участками резьбового соединения 30 и 31 соответственно для перемещения их по вертикали и вращения вокруг оси. Для перемещения клиньев 26 по вертикали установлены гайки 32, а для вращения для этой цели валов 29 вокруг оси используются червячные пары с нарезкой (участком) 31 и винтовыми (червячными) нарезками 33 на валу 34, установленном в подшипниках 35 и приводимом в действие приводом, например штурвальным колесом 36. Каждая из дополнительных роликовых направляющих 24, имеющих балки 37 и установленные в них ролики 38 с ребордами, аналогичные роликам 16 и 23, закреплена на оси 39, установленной в щеках 40, соединенных с осью 41, установленной с возможностью поворота во втулке 42. В балках 37 дополнительных роликовых направляющих 24 и в задней прямоугольной части 43 последнего клина 26 выполнены соосные отверстия 44 и 45 соответственно, снабженные фиксирующим пальцем 46. Со стороны кабины автотранспортного средства 1 рама 19 платформы 8 снабжена стойкой 47.

Система работает следующим образом. В пункте загрузки (не показано) на платформу 8 автотранспортного средства 1 опускают пакеты 48, устанавливая опорные брусья 49 поддонов 50 на ролики 23, фиксируя пакеты 48 клиньями 26. В передней части платформы 8 возможное перемещение пакетов 48 ограничивается стойкой 47, а с задней стороны пакеты 48 удерживаются клиньями 26 и поднятыми вертикально дополнительными роликовыми направляющими 24, закрепленными пальцами 46 в отверстиях 44 и 45. В таком положении пакеты 48 доставляют автотранспортным средством 1 в пункт выгрузки. При помощи участков 9 направляющих платформу 8 подают задним торцем к торцу 12 перегрузочного основания 2. В крайнем заднем положении платформы 8 площадки 4 силовыми цилиндрами 5 опускают до посадки рамы 19 платформы 8 на упор 7, придавая ей (платформе) требуемый уклон в сторону перегрузочного основания 2. При этом участки 11 направляющих помогают раме 19 платформы 8 занять нужную позицию по отношению к торцу 12 перегрузочного основания 2. Далее извлекают фиксирующие пальцы 46 из отверстий 44 и 45 и опускают дополнительные роликовые направляющие 24, поворачивая их вокруг осей 39, в наклонные желоба 14 перегрузочного основания 2. При возможным несовпадении осей желобов 14 и основных роликовых направляющих 22 платформы 8 откидные роликовые направляющие 24 поворачиваются в вырезах 25 на оси 41. Вращением штурвального колеса 36 опускают задний комплект клиньев, освобождая первый ряд пакетов 48. При этом поверхность клина 26 скользит по скошенной части опорного бруса 49 поддона 50. После вывода клиньев 26 из зацепления с опорными брусьями 49 поддона 50 (фиг. 1) пакет 48 скатывается по роликам 23 сначала на дополнительные роликовые направляющие 24, а затем на ролики 16 роликовых направляющих 15. С роликовых направляющих 15 пакет снимается вилочным погрузчиком (не показано). После снятия первого ряда пакетов опускают аналогично второй комплект клиньев 26 и т.д. пока не будут опущены с платформы все пакеты. После скатывания последнего ряда пакетов, не ожидая взятия их погрузчиком, поднимают роликовые направляющие 24 заднего борта платформы 8, фиксируя их на поднятых вверх задних клиньях 26. Затем движением силовых цилиндров 5 поднимают площадку 4 вместе с платформой 8 в горизонтальное положение. Автотранспортное средство 1 отправляется за следующей партией пакетов.

Количество линий роликовых направляющих определяется типоразмером перевозимых пакетов. При использовании предлагаемой системы поддоны могут применяться только на участке работы системы, т.е. обращаться на маршруте: пункт перегрузки автотранспортное средство пункт выгрузки. В период отсутствия пакетов автотранспортное средство и перегрузочное основание используются для транспортировки и перегрузки любых других штучных грузов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПОДГОТОВКИ КОНТЕЙНЕРОВ К РАЗГРУЗКЕ ИЗ ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU2033378C1 |

| СПОСОБ КРЕПЛЕНИЯ ШТАБЕЛЯ ТРУБ | 1989 |

|

RU2028247C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО КОТЛА | 1994 |

|

RU2128805C1 |

| ГОРЕЛКА | 1996 |

|

RU2118752C1 |

| АВТОМАТ БЕЗОПАСНОСТИ ПАРОВОГО КОТЛА | 1995 |

|

RU2119117C1 |

| ПЛАВУЧАЯ ВЕТРОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 1998 |

|

RU2173280C2 |

| СПОСОБ ДОКОТЛОВОЙ ОБРАБОТКИ ВОД В ТЕПЛОМ ЯЩИКЕ КОТЕЛЬНОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2088841C1 |

| Вагон для пакетированных грузов | 1988 |

|

SU1684200A1 |

| СИСТЕМА МОКРОГО ИСКРОГАШЕНИЯ ОТХОДЯЩИХ ГАЗОВ ЭНЕРГОУСТАНОВКИ | 1996 |

|

RU2135266C1 |

Использование: при погрузочно-разгрузочных работах. Сущность: система содержит перегрузочное основание с углублением для подъемной площадки; автотранспортное средство, имеющее поворотную платформу с колесной подвеской, параллельными роликовыми направляющими, поворотным задним бортом с параллельными роликовыми направляющими, стыкуемыми с направляющими платформы и наклонными желобами на основании, и с фиксирующим механизмом из клиньев; роликовые направляющие на основании; упор на торце углубления под платформу. С расфиксированиям, открытиям заднего борта, опусканиям направляющих 24, стыковки их с направляющими 15 начинают выгрузку. Приводом опускают клинья 26, имеющиеся между роликами 23 с ребордами, размещенными заподлицо с настилом, освобождая поочередно из зацепления пакеты 48 на поддонах 50 с брусьями 49 на роликах 23, которые скатываются по направляющим 24 и 15 для снятия автопогрузчиком. С выгрузкой борт с направляющими 24 поднимают вертикально, фиксируют, поднимают площадку 4. Платформа 8 сходит с упора 7 и транспорт уходит. Положительный эффект: эффективные транспортировка и выгрузка в конечных пунктах пакетов на плоских поддонах при сохранении универсальности транспорта и перегрузочного основания для широкого типа штучных грузов, сокращение времени и энергозатрат на выгрузку. 1 з.п. ф-лы, 16 ил.

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ СЛИТКА ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2557203C1 |

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Приспособление к пишущей машине для назначения и указания последней строки страницы | 1925 |

|

SU1951A1 |

Авторы

Даты

1995-05-20—Публикация

1989-11-16—Подача