Изобретение относится к металлургии, в частности к способам ведения плавки в дуговых электропечах.

Известен способ ведения плавки в дуговых сталеплавильных печах. По этому способу проплавление колодцев ведут на максимуме коэффициента облученности футеровки. Расплавление основной массы шихты ведут при максимальной мощности дуг. Доплавление и нагрев металла в конце периода расплавления ведут при режиме, обеспечивающем максимальную скорость нагрева металла. Наиболее близким по технической сущности к изобретению является способ ведения плавки в дуговой сталеплавильной печи.

Способ ведения плавки в дуговой сталеплавильной печи, включающий завалку, подвалку, плавление шихты в режиме максимума коэффициента облученности футеровки, доплавление шихты в режиме максимальной электрической мощности дуг, нагрев металла в режиме максимума коэффициента интенсивности нагрева металла и измерение электрических параметров дуги, коэффициента облученности футеровки и удельного расхода электроэнергии.

Недостатком этого способа является отсутствие критерия предельных значений коэффициента облученности футеровки в период плавки. В настоящее время для плавления шихты используются высокомощные дуговые сталеплавильные печи с водоохлаждаемыми элементами стен и свода.

Отсутствие ограничивающего фактора предельных значений коэффициента облученности футеровки в различные периоды плавки приводит к нерациональному использованию электроэнергии, интенсивному износу футеровки, перегреву охладителя в водоохлаждаемых элементах стен и свода печи. Частые перегревы охладителя в водоохлаждаемых элементах стен и свода печи приводят к выходу их из строя, повышению простоев печи и снижению ее производительности.

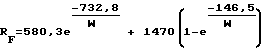

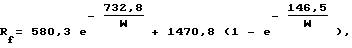

Целью изобретения является повышение производительности печи и снижение энергетических затрат на плавку. Поставленная цель достигается тем, что в способе ведения плавки в дуговой электропечи, включающем завалку, подвалку, плавление шихты в режиме максимума коэффициента облученности футеровки, доплавление шихты в режиме максимума электрической мощности дуг, нагрев металла в режиме максимума коэффициента интенсивности нагрева металла и измерение электрических параметров дуги, коэффициента облученности футеровки и удельного расхода электроэнергии, после окончания плавления шихты в режиме максимума коэффициента облученности футеровки плавку ведут при поддержании текущего предельного значения коэффициента облученности футеровки, определяемого по формуле:

RF 5803 e

+

+

+ 1470,8 (1 e

), где w удельный расход электроэнергии.

), где w удельный расход электроэнергии.

Таким образом, сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизна".

При изучении других известных решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

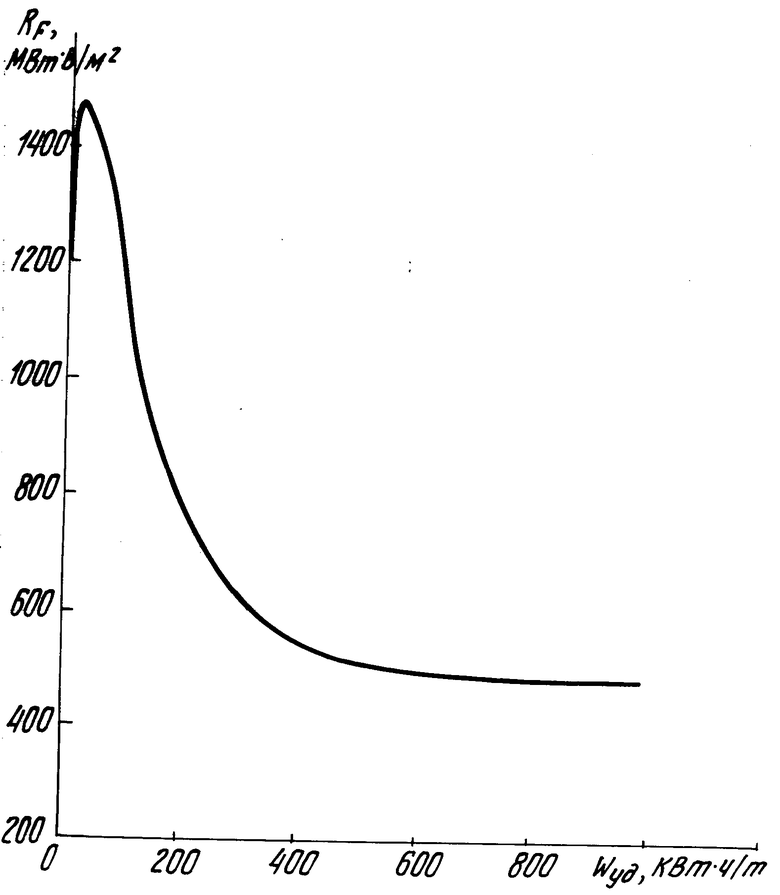

Кривая предельного текущего значения коэффициента облученности, приведенная на чертеже, получена эмпирически на печах от 5 до 200 т и мощности трансформатора от 2,8 до 110 МВА.

Формула коэффициента облученности, соответствующая данной кривой, выглядит следующим образом:

RF 580,3 e

+

+

+ 1470,8 (1 e

), где w удельный расход электроэнергии.

), где w удельный расход электроэнергии.

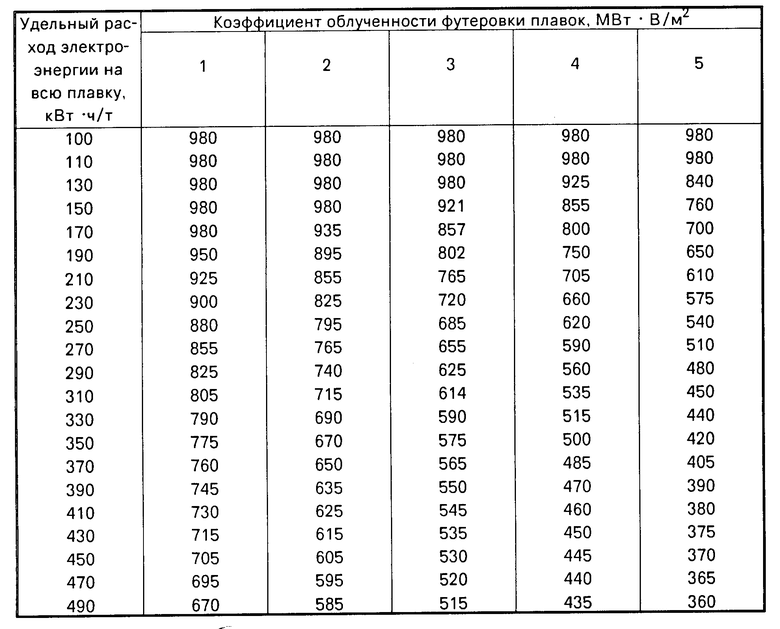

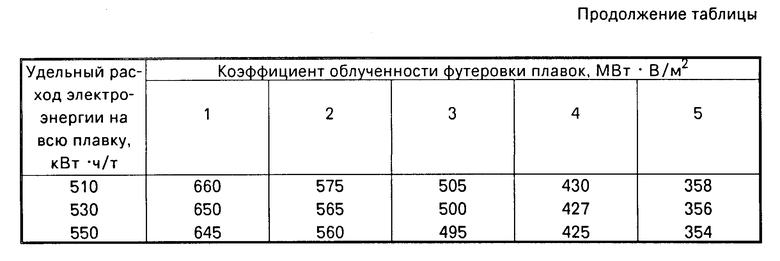

Отклонения от приведенной формулы приводят к следующим результатам. При проведении плавок на печи ДСП-150, 110 МВА опробованы различные режимы. Полученные данные приведены в таблице. Данные позволяют сделать следующие выводы.

При параметрах плавки, соответствующих значениям коэффициента облученности футеровки, лежащим ниже кривой, определенной по приведенной формуле (таблица 1 колонка 5) удельный расход электроэнергии за плавку составил 535 кВт˙ ч/т.

При параметрах плавки, соответствующих значениям коэффициента облученности футеровки, лежащим ниже кривой, определенный по приведенной формуле (таблица, колонка 6) удельный расход электроэнергии за плавку составил 570 кВт˙ ч/т.

При параметрах плавки, соответствующих значениям коэффициента облученности футеровки, определенным по формуле, удельный расход электроэнергии за плавку составил 510 кВч˙ ч/т (таблица, колонка 4).

При параметрах плавки, соответствующих значениям коэффициента облученности футеровки, лежащим выше кривой, определенной по приведенной формуле (таблица, колонка 3), удельный расход электроэнергии за плавку составил 531 кВт ˙ч/т.

При параметрах плавки, соответствующих значениям коэффициента облученности футеровки, лежащим выше кривой, определенной по приведенной формуле (таблица, колонка 2) расход электроэнергии за плавку составил 552 кВт˙ ч/т.

При поддержании режимов, приведенных в таблице колонки 2 и 3, срабатывала защита по перегреву воды в панелях стен и свода, а так же срабатывала аварийная защита с отключением печи.

Приведенные в таблице данные по режимам позволяют сделать вывод: оптимальным способом ведения плавки является режим поддержания коэффициента облученности футеровки, предельные значения которого определены по приведенной формуле (таблица, колонка 4), при котором удельный расход электроэнергии за плавку составил 510 кВт ˙ч/т.

Предлагаемый способ ведения плавки в дуговой электропечи может быть реализован, например, следующим образом.

Плавку ведут на печи емкостью 150 т, мощностью трансформатора 110 МВА. Контролируются ток и напряжение дуги, мощность, удельный расход электроэнергии и коэффициент облученности футеровки. После завалки 90 т шихты в печь зажигают дуги и проплавление колодцев ведут на 26 ступени напряжения (823В) и мощности 64-70 МВт при максимуме коэффициента облученности футеровки RF 980 МВт ˙В/м2. Проплавление колодцев на максимуме коэффициента облученности футеровки способствует образованию общего колодца и снижает возможность поломок электродов при обвалах шихты. Для образования пенистого шлака в завалку вводится известь из расчета 40 кг/т кокса. Кокс вводится в завалку в количестве, обеспечивающем содержание углерода в металле после полного расплавления не менее чем на 0,15-0,2% выше верхнего содержания в заданной марке стали при использовании кислорода для вспенивания шлака, вводимого в период плавления шихты. При израсходовании удельного расхода электроэнергии, равного 130 кВт˙ ч/т, необходимо изменять режим работы на максимуме облученности футеровки, так как дальнейшая работа на этом режиме приведет к перегреву воды в водоохлаждаемых панелях, а также интенсивному износу футеровки. Поэтому необходимо увеличивать ток в сторону максимума мощности до 72 кА, снижая при этом коэффициент облученности футеровки до 920 МВтx xВ/м2. После израсходования 150 кВт˙ ч/т удельного расхода электроэнергии изменяют уставку тока до 74 КА, снижая коэффициент облученности футеровки до 857 МBтx xВ/м2, а при израсходовании 170 кВт˙ ч/т устанавливают ток 77 кА, снижая коэффициент облученности до 700 МВт ˙В/м2. После израсходования 240 кВт ˙ч/т удельного расхода электроэнергии устанавливают 24 ступень напряжения (785 В) и ток 77 кА, снижая коэффициент облученности футеровки до 640 МВт˙ В/м2. При израсходовании 270 кВт˙ ч/т удельного расхода электроэнергии отличают печь и производят подвалку 65 т. Плавление подвалки начинают на тех же ступенях напряжения и тех же уставках тока, что и при плавлении завалки.

После израсходования 270 кВт˙ ч/т удельного расхода электроэнергии при работе на 24 ступени напряжения (785 В) устанавливают уставку тока 80 кА, обеспечивающего снижение коэффициента облученности футеровки до 560 МВт˙ В/м2.

После израсходования 370 кВт˙ ч/т удельного расхода электроэнергии устанавливают 22 ступень напряжения (747 В) и уставку тока 80 кА, что обеспечивает поддержание режима с коэффициентом облученности, равным 507 МВт˙ В/м2.

В период доплавления и нагрева металла устанавливается режим, обеспечивающий интенсивный нагрев металла, и в последующие периоды вводится мощность, которая потребляется для покрытия тепловых потерь, для расплавления шлакообразующих, проведения эндотермических реакций, расплавления легирующих добавок и нагрева металла до заданной температуры.

Предельные значения коэффициента облученности в процессе плавки определяются по формуле RF 580,3 e

+ 1470,8 (1 e

+ 1470,8 (1 e

), где w удельный расход электроэнергии.

), где w удельный расход электроэнергии.

В случаях введения мощности, превышающей предельные значения коэффициента облученности футеровки для соответствующего периода плавления, возможны экстремальные значения тепловой нагрузки поверхности нагрева свыше 1000 кВт/м2. Это, в свою очередь, приведет к нагреву воды в водоохлаждаемых панелях стен и свода печи и может привести к выходу их из строя. Кроме того, увеличиваются простои печи для ее заправки из-за интенсивного износа футеровки.

Зона работы на режимах выше предельных значений коэффициента облученности футеровки, определенных по предложенной формуле, является нецелесообразной или иными словами запретной, так как приводит к снижению технико-экономических показателей работы печи и выходу из строя водоохлаждаемых элементов стен и свода печи.

Режимы введения мощности в печь целесообразно поддерживать в зоне определенной предельными коэффициентами облученности футеровки. Оптимальные режимы ведения плавки определяются комплексом мероприятий и способов введения энергии в печь, но определяющим является поддержание режимов с предельными значениями коэффициентов облученности футеровки, определенных по предложенной формуле для соответствующих периодов плавки.

Для выбора режимов рассчитываются электрические параметры установок. Определяются мощности дуг, коэффициент облученности футеровки для каждой ступени напряжения и для каждой фазы и в соответствии с предельными значениями коэффициента облученности футеровки, определенной по формуле, вводится задание системе автоматического управления электрическим режимом электропечи.

Режимы с использованием приведенных принципов построения внедрены на высокомощных отечественных печах типа ДСП-1000НЗА, ДСП-150 фирмы "ITALIMPIANTI" Волжского трубного завода, ДСП-125И1, ДСП-100И6. Внедрение режимов повысило технико-экономические показатели работы печей. Снижение удельного расхода электроэнергии на плавку было не менее 20-25 кВт ˙ ч/т при использовании предложенного способа ведения плавки в дуговых электропечах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ведения плавки | 1984 |

|

SU1191471A1 |

| ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1993 |

|

RU2035127C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2128407C1 |

| Способ управления электрическим режимом дуговой электропечи | 1985 |

|

SU1302444A1 |

| Способ ведения плавки и дуговая сталеплавильная печь | 1982 |

|

SU1071646A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ТРЕХЭЛЕКТРОДНОЙ ДУГОВОЙ ПЕЧИ | 1995 |

|

RU2088674C1 |

| Способ подачи электроэнергии в дуговую сталеплавильную печь | 1980 |

|

SU905292A1 |

| Способ ведения плавки | 1976 |

|

SU564336A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

Изобретение относится к металлургии, в частности к способам ведения плавки в дуговых электропечах. Способ ведения плавки в дуговой электропечи включает в себя завалку, подвалку, плавление шихты в режиме максимума коэффициента облученности футеровки, доплавление в режиме максимума электрической мощности дуг, нагрев металла в режиме максимума коеффициента интенсивности нагрева металла и измерение электрических параметров дуги, коэффициента облученности футеровки и удельного расхода электроэнергии. После окончания плавления шихты в режиме максимума коэффициента облученности футеровки плавку ведут при поддержании текущего предельного значения коэффициента облученности футеровки, определяемого по формуле  , где W - удельный расход электроэнергии. Способ позволяет повысить производительность печи и снизить энергетические затраты. 1 ил., 1 табл.

, где W - удельный расход электроэнергии. Способ позволяет повысить производительность печи и снизить энергетические затраты. 1 ил., 1 табл.

СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ, включающий завалку, подвалку, плавление шихты в режиме максимума коэффициента облученности футеровки, доплавление шихты в режиме максимума электрической мощности дуг, нагрев металла в режиме максимума коэффициента интенсивности нагрева металла и измерение электрических параметров дуги, коэффициента облученности футеровки и удельного расхода электроэнергии, отличающийся тем, что после окончания плавления шихты в режиме максимума коэффициента облученности футеровки плавку ведут при поддержании текущего предельного значения коэффициента облученности футеровки, определяемого по формуле

где W удельный расход электроэнергии.

| Автоматизация электротермического оборудования с применением ЭВМ | |||

| Сборник научных трудов ВНИИЭТО | |||

| М.: Энергоатомиздат, 1983, с.43-46. |

Авторы

Даты

1995-04-20—Публикация

1992-08-06—Подача