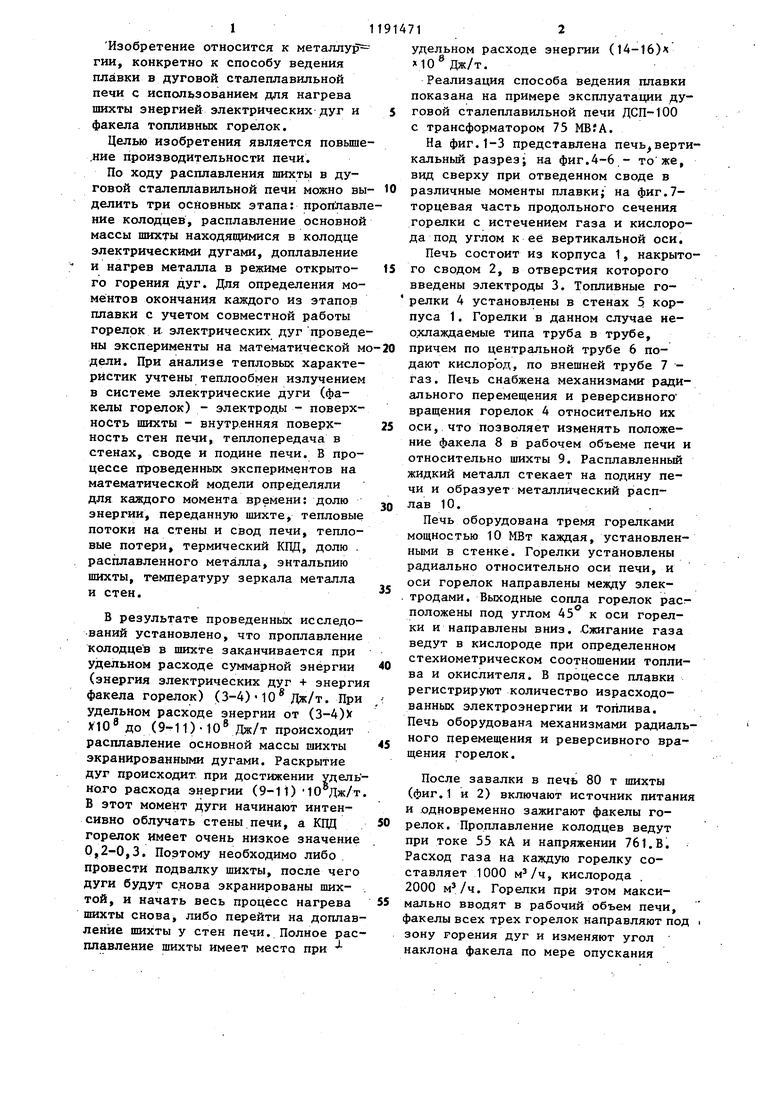

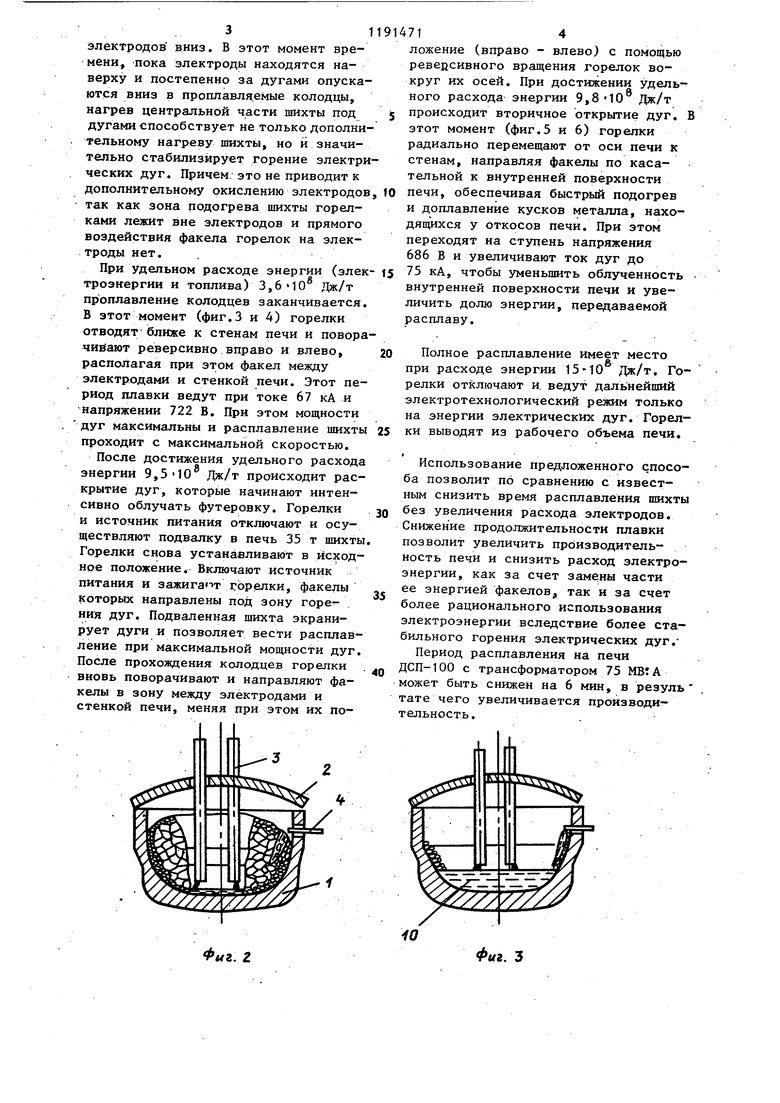

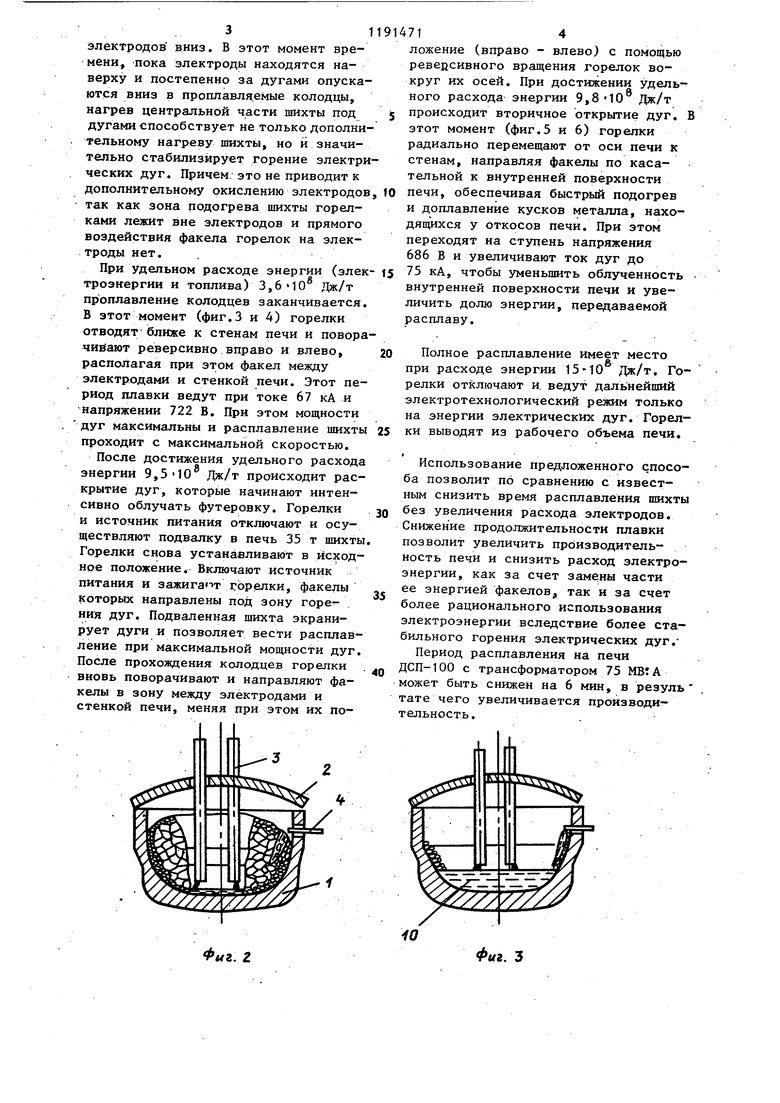

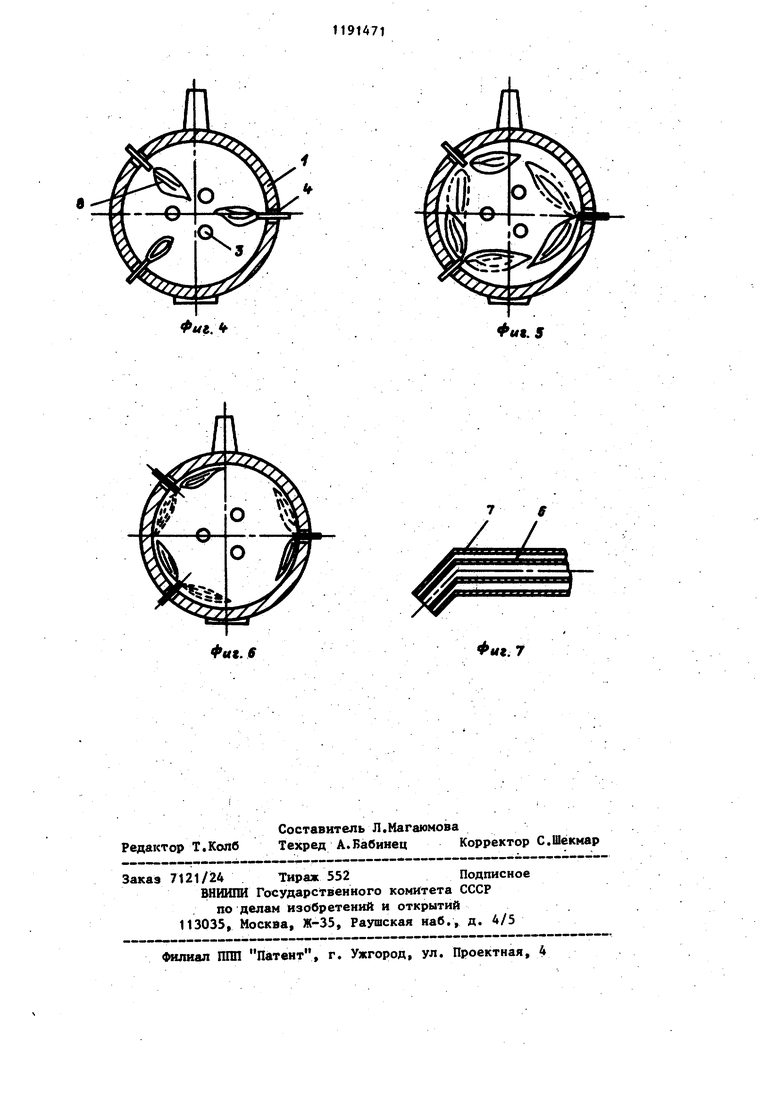

1 Изобретение относится к металлур гии, конкретно к способу ведения плавки в дуговой сталеплавильной печи с использованием для нагрева шихты энергией электрических дуг и факела топливных горелок. Целью изобретения является повьше .ние производительности печи. По ходу расплавления шихты в дуговой сталеплавильной печи можно вы делить три основных этапа: проплавл ние колодцев, расплавление основной массы шихты находящимися в колодце электрическими дугами, доплавление и нагрев металла в режиме открытого горения дуг. Для определения моментов окончания каждого из этапов плавки с учетом совместной работы горелок и электрических дуг проведе ны эксперименты на математической м дели. При анализе тепловых характеристик учтены теплообмен излучением в системе электрические дуги (факелы горелок) - электроды - поверхность шихты - внутренняя поверхность стен печи, теплопередача в стенах, своде и подине печи. В процессе проведенных экспериментов на математической модели определяли для каждого момента времени: долю энергии, переданную шихте, тепловые потоки на стены и свод печи, тепловые потери, термический КПД, долю . расплавленного металла, энтальпию шихты, температуру зеркала металла и стен. В результате проведенньк исследований установлено, что проплавление колодцев в шихте заканчивается при удельном расходе суммарной энергии (энергия электрических дуг + энерги факела горелок) (3-4)10 Дж/т. При удельном расходе энергии от (3-4)Х Х10 до ()-10 Дж/т происходит расплавление основной массы шихты экранированными дугами. Раскрытие дуг происходит при достижении удель ного расхода энергии (9-11) 10 Дж/т В этот момент дуги начинают интенсивно облучать стены печи, а КПД горелок имеет очень низкое значение 0,2-0,3. Поэтому необходимо либо провести подвалку шихты, после чего дуги будут снова экранированы шихтой, и начать весь процесс нагрева шихты снова, либо перейти на доплав ление шихты у стен печи. Полное рас плавление шихты имеет место при 12. удельном расходе энергии (14-1б)« хЮ Дж/т. Реализация способа ведения плавки показана на примере эксплуатации дуговой сталеплавильной печи ДСП-100 с трансформатором 75 . На фиг.1-3 представлена печь вертикальный разрез; на фиг.4-6 - то же, вид сверху при отведенном своде в различные моменты плавки; на фиг.7торцевая часть продольного сечения горелки с истечением газа и кислорода под углом к её вертикальной оси. Печь состоит из корпуса 1, накрытого сводом 2, в отверстия которого введены электроды 3. Топливные горелки 4 установлены в стенах 5 корпуса 1. Горелки в данном случае нео.хлаждаемые типа труба в трубе, причем по центральной трубе 6 подают кислород, по внешней трубе 7 - газ. Печь снабжена механизмами радиального перемещения и реверсивного вращения горелок 4 относительно их оси, что позволяет изменять положение факела 8 в рабочем объеме печи и относительно шихты 9. Расплавленный жидкий металл стекает на подину печи и образует металлический расплав 10. Печь оборудована тремя горелками мощностью 10 МВт каждая, установленными в стенке. Горелки установлены радиально относительно оси печи, и оси горелок направлены между электродами. Выходные сопла горелок расположены под углом 45 к оси горелки и направлены вниз. .Сжигание газа ведут в кислороде при определенном стехиометрическом соотношении топлива и окислителя. В процессе плавки регистрируют количество израсходованных электроэнергии и топлива. Печь оборудована механизмами радиального перемещения и реверсивного вращения горелок. После завалки в печь 80 т шихты (фиг.1 и 2) включают источник питания и одновременно зажигают факелы горелок. Проплавление колодцев ведут при токе 55 кА и напряжении 761.В. Расход газа на каждую горелку составляет 1000 , кислорода 2000 м/ч. Горелки при этом максимально вводят в рабочий объем печи, факелы всех трех горелок направляют под i зону горения дуг и изменяют угол наклона факела по мере опускания электродов вниз. В этот момент времени, пока электроды находятся наверху и постепенно за дугами опускаются вниз в проплавляемые колодцы, нагрев центральной части шихты под дугами способствует не только дополни тельному нагреву шихты, но и значительно стабилизирует горение электри ческих дуг. Причем это не приводит к дополнительному окислению электродов так как зона подогрева шихты горелками лежит вне электродов и прямого воздействия факела горелок на электроды нет. При удельном расходе энергии (элек троэиергии и топлива) 3, Дж/т проплавление колодцев заканчивается В этот момент (фиг.З и 4) горелки отводят ближе к стенам печи и повора чийают реверсивно вправо и влево, располагая при этом факел между электродами и стенкой печи. Этот период плавки ведут при токе 67 кА и напряжении 722 В. При этом мощности дуг максимальны и расплавление шихты проходит с максимальной скоростью. После достижения удельного расхода энергии 9,510 Дж/т происходит раскрытие дуг, которые начинают интенсивно облучать футеровку. Горелки и источник питания отключают и осуществляют подвалку в печь 35 т шихты Горелки снова устанавливают в исходное положение. Включают источник питания и зажигает горелки, факелы которых направлены под зону горения дуг. Подваленная шихта экранирует дуги и позволяет вести расплавление при максимальной мощности дуг. После прохождения колодцев горелки вновь поворачивают и направляют факелы в зону между электродами и стенкой печи, меняя при этом их положение (вправо - влево) с помощью реверсивного вращения горелок вокруг их осей. При достижении удельного расхода энергии 9, Дж/т происходит вторичное открытие дуг. В этот момент (фиг.З и 6) горелки радиально перемещают от оси печи к стенам, направляя факелы по касательной к внутренней поверхности печи, обеспечивая быстрый подогрев и доплавление кусков металла, находящихся у откосов печи. При этом переходят на ступень напряжения 686 В и увеличивают ток дуг до 75 кА, чтобы уменьшить облученность внутренней поверхности печи и увеличить долю энергии, передаваемой расплаву. Полное расплавление имеет место при расходе энергии 15-10 Дж/т. Горелки отключают и. ведут дальнейший электротехнологический режим только на энергии электрических дуг. Горелки выводят из рабочего объема печи, Использование предложенного способа позволит по сравнению с известным снизить время расплавления шихты без увеличения расхода электродов. Снижение продолжительности плавки позволит увеличить производительность печи и снизить расход электроэнергии, как за счет замены части ее энергией факелов, так и за счет более рационального использования электроэнергии вследствие более стабильного горения электрических дуг. Период расплавления на печи ДСП-100 с трансформатором 75 MBIА может быть снижен на 6 мин, в резуль тате чего увеличивается производительность.

Фиг. г

Фиг. 3

Фut.

Фи9.Я

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

| Способ ведения плавки и дуговая сталеплавильная печь | 1982 |

|

SU1071646A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ интенсификации плавления шихты в дуговой сталеплавильной печи | 1981 |

|

SU996459A1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| Способ выплавки стали в дуговой сталеплавильной печи | 1985 |

|

SU1312104A1 |

| Способ ведения плавки | 1981 |

|

SU998518A1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1996 |

|

RU2105819C1 |

| Способ ведения плавки в электродуговой печи | 1981 |

|

SU1017741A1 |

СПОСОБ ВЕДЕНИЯ ПЛАВКИ в дуговой сталеплавильной печи, включающий проплавление в шихте колодцев, расплавление основной массы шихты и доплавление шихты у стен печи энергией электрических дуг и факелов топливных горелок, отличающийся тем, что, с целью повьшения производительности печи, при проплавлении колодцев в шихте факелы горелок направляют под зону горения электрических дуг, при расплавлении основной массы шихты факелы горелок направляют между электродами и стенками печи, реверсивно перемещая при этом горелки относительно их оси, при доплавлении с S шихты факелы направляют вдоль внутренней поверхности печи при одноел временном реверсивном вращении горет лок вокруг своей оси. ;о j

Ф«1. S

Фиг. 7

| Gospodarka paliwami i energia, 1971, 3, s | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Journal du Four Electrique, 1982, H 5, s | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1985-11-15—Публикация

1984-05-10—Подача