Изобретение относится к порошковой металлургии, в частности к порошковым сплавам на основе никеля, и может быть использовано в качестве материала, работающего в условиях высоких температур, износа и напряжений.

Известен порошковый сплав, полученный распылением азотом, содержащий, мас. Si 2,5-3,0; Cr 13,5-15,0; C 0,3-0,5; В 1,8-2,4, Ni остальное [1] Порошок сплава используется для плазменной наплавки поверхностей деталей, работающих в условиях нагрева и износа. Недостатком сплава является то, что область его применения ограничена температурой 800оС (температура плавления сплава 1050оС).

Известны порошковые жаропрочные сплавы на основе никеля, содержащие до 20 мас. Со, до 15 мас. Сr, до 18 мас. Мо, до 7,5 мас. W, до 8,4 мас. Al, до 4,7 мас. Ti, до 3,6 мас. Nb, до 1,0 мас. Нf, до 0,1 мас. Zr, до 1,0 мас. Fe, до 0,02 мас. В, до 0,1 мас. С, до 0,2 мас. N, до 1,4 мас. Y2O3 [2] Сплавы используются в качестве конструкционных материалов газо-турбинных двигателей (диски, рабочие и сопловые лопатки и т.п.). Главное требование к материалам подобного назначения это высокая длительная прочность (  до 160 МПа). Однако в таких условиях эксплуатации, в которых, напримеp, работает прессовый инструмент, высокая длительная прочность не реализуется, в этом случае к материалу предъявляются следующие требования: высокотемпературная износостойкость, кратковременная жаропрочность, отсутствие взаимодействия с деформируемым сплавом, а также технологичность при обработке давлением и резанием. Подобным комплексом свойств известные сплавы не обладают.

до 160 МПа). Однако в таких условиях эксплуатации, в которых, напримеp, работает прессовый инструмент, высокая длительная прочность не реализуется, в этом случае к материалу предъявляются следующие требования: высокотемпературная износостойкость, кратковременная жаропрочность, отсутствие взаимодействия с деформируемым сплавом, а также технологичность при обработке давлением и резанием. Подобным комплексом свойств известные сплавы не обладают.

Известен порошковый сплав на основе никеля, содержащий, мас. Cr 8-25; Co 5-15; Мо 2-7; W 2-6; Аl 3-7; Ti 1-5; Nb 2-6; Hf 0,05-1,0; Zr 0,005-0,05; Fe 1-5; B 0,01-0,2; C 0,1-1,0; оксид иттрия 0,3-5,0; N 0,1-1,0; СаF2 0,1-3,0; Ni остальное [3] Сплав имеет высокие значения горячей твердости, однако он обладает недостаточной пластичностью и высокотемпературной прочностью, поэтому не может быть успешно использован для работы в сложных условиях высоких температур, напряжений и износа.

Наиболее близким к предлагаемому является сплав, содержащий следующие компоненты, мас. Сr 5-60; Al 0,5-6,5; Ti 0,5-6,5; Mo до 15; W до 20; Nb до 10; Та до 10; V до 3; Mn до 2; Si до 2; С до 0,75; В до 0,1; Zr до 1,0; Mg до 0,2; Hf до 6,0; Fe до 35, тугоплавкую дисперсную оксидную фазу до 10 об. Ni остальное в количестве по крайней мере 40 мас. всего состава [4]

Ввиду отсутствия в описании патента сведений об оптимальных концентрациях компонентов, в пределах которых может быть достигнуто сочетание высокотемпературных свойств и технологической пластичности для получения из сплава деформируемых полуфабрикатов и изделий, были проведены эксперименты, результаты которых показали следующее. При низких предельных содержаниях основных компонентов, а именно, при составе сплава, мас. Сr 5,2; Аl 0,5; Ti 0,5; Mo 4,5; W 2,4; Nb 2,2; Та 0,5; V 0,1; Mn 0,1; Si 0,02; C 0,1; В 0,01; Zr 0,02; Mg 0,02; Hf 0,05; Fe 1,0; V2O3 0,5, Ni остальное, при высокой пластичности сплав имеет низкую горячую твердость (Нv1000oC 45 кг/мм2), а, следовательно, и высокотемпературную износостойкость.

При средних значениях основных компонентов, а именно при составе сплава, мас. Сr 26,0; Al 4,0; Ti 3,5; Мо 5,8; W 8,9; Nb 4,1; Та 0,5; V 0,5; Mn 0,5; Si 0,7; С 0,3, В 0,05; Zr 0,05; Mg 0,05; Hf 0,1; Fe 3,0; Y2O3 1,5, Ni остальное, при удовлетворительной технологичности в процессе горячей обработки (экструзии) образцы для испытаний механических свойств не удалось выточить из-за высокой хрупкости материала.

Таким образом известный сплав не обладает технологической пластичностью и горячей твердостью.

Цель изобретения создание технологичного износостойкого материала, пригодного для работы в условиях высоких температур.

Цель достигается тем, что известный сплав на основе никеля, содержащий железо, хром, молибден, титан, ванадий, ниобий, тантал, алюминий, кремний, цирконий, гафний, магний, марганец, углерод, бор и тугоплавкую дисперсную фазу, дополнительно содержит кобальт, медь, кальций и азот, при следующем соотношении компонентов, мас.

Кобальт 4,0-19,0

Железо 1,0-35,0

Медь 0,1-4,0

Хром 4,0-21,0

Молибден 2,0-9,0

Вольфрам 2,0-8,0

Титан 1,0-6,5

Ванадий 0,1-3,0

Ниобий 1,0-6,0

Тантал 0,2-10,0

Алюминий 2,0-8,0

Кремний 0,01-2,0

Цирконий 0,01-1,0

Гафний 0,05-4,0

Кальций 0,05-0,3

Магний 0,01-0,2

Марганец 0,01-2,0

Азот 0,01-0,5

Углерод 0,02-1,0

Бор 0,01-0,1

Тугоплавкая диспе-

рсная фаза 0,05-5,0

Никель Остальное

В качестве основы сплава взят никель, обеспечивающий высокую жаропрочность при легировании.

Мо и W упрочняют γ -твердый раствор на основе никеля. При содержаниях Mo< 2,0 мас. и W< 2,0 мас. γ-твердый раствор не обладает достаточной прочностью; при содержаниях Мо>9,0 мас. и W>8,0 мас. образуются охрупчивающие сплав интерметаллиды ( σ,μ ).

Железо повышает пластичность сплава, при содержании Fe<1,0 мас. пластичность сплава значительно снижается, так как железо снижает жаропрочность сплава, поэтому его присутствие допустимо при содержаниях не более 35,0 мас.

Хром обеспечивает жаростойкость и упрочняет γ -твердый раствор на основе никеля; при содержании Сr< 4,0 мас. сплав не обладает достаточной жаростойкостью, при содержании Сr >21 мас. сплав характеризуется повышенной хрупкостью в результате образования интерметаллидных фаз.

Алюминий и титан образуют основную упрочняющую сплав γ' -фазу [Ni3(Al, Ti)] алюминий также повышает жаростойкость. Снижение содержания Аl <2,0 мас. и Ti <1,0 мас. не обеспечивает образования достаточного количества γ'-фазы, увеличение содержаний Al>8,0 мас. и Ti> 6,5 мас. приводит к охрупчиванию сплава.

Ниобий, тантал и ванадий являются основными карбидо- и нитридообразующими элементами, а также они упрочняют γ' -фазу, содержание в сплаве Nb< 1,0 мас. Та<0,2 мас. и V <1,0 мас. не обеспечивает достаточного количества повышающих износостойкость карбидно-нитридных фаз; пр содержаниях Nb>6,0 мас. Та>10,0 мас. и V> 3,0 мас. образуются дополнительные интерметаллидные фазы (δ), охрупчивающие сплав.

Элементы: кремний, цирконий, гафний, марганец, магний, углерод и бор, образуя карбидно-нитридные и боридные фазы, благоприятно влияют на упрочнение приграничных объемов, кроме того гафний, цирконий и магний, раскисляя металл, образуют термически стабильные оксиды, упрочняющие границы зерен основы, что способствует повышению стойкости материала против окисления. Необходимые минимальные содержания вышеуказанных компонентов, определенные опытным путем, составляют, мас. Si 0,01; Zr 0,01; Hf 0,05; Ng 0,01; Mn 0,01; С 0,01 и В 0,01. При содержаниях Si>2,0 мас. Zr >1,0 мас. Hf>4,0 мас. Mg>0,2 мас. Mn >2,0 мас. С>1,0 мас. и В>0,1 мас. наблюдается отрицательное (охрупчивающее) влияние этих элементов.

Тугоплавкая дисперсная фаза, например ThO2, Y2O3, СеО, La2O3 или другие термически стабильные оксиды, упрочняет границы зерен, обеспечивает высокую кратковременную жаропрочность. Минимальное содержание этой фазы должно быть не менее 0,05 мас. при введении более 5 мас. этой фазы происходит охрупчивание сплава.

Предельные содержания дополнительно введенных в сплав компонентов объясняются их влиянием на физико-химические и механические свойства сплава. Кобальт и медь вводят в сплав для повышения его пластичности, присутствие в сплаве меди способствует повышению теплопроводности и уменьшению диффузионного взаимодействия при контакте с прессуемым сплавом на основе меди.

Кальций оказывает комплексное положительное влияние на структуру и свойства сплава: способствует измельчению частиц γ'-фазы и ее более эффективному упрочняющему влиянию, повышает жаропрочность и пластичность сплава в горячем состоянии при горячей обработке.

Азот образует нитридные фазы, обеспечивающие повышение жаростойкости и износостойкости.

При содержании Со< 4,0 мас. снижается технологическая пластичность, увеличение содержания Со>19 мас. не оказывает существенного влияния на свойства сплава.

Содержание Сu<0,1 мас. и Са< 0,05 мас. не оказывает положительного воздействия на свойства сплава, повышение содержания Сu>4,0 мас. и Са> 0,3 мас. отрицательно влияет на жаропрочность.

При содержании азота менее 0,01 мас. не обеспечивается образования достаточного количества нитридных фаз, при содержании азота выше 0,5 мас. наблюдается охрупчивание материала.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявленный сплав отличается от известного наличием новых компонентов кобальта, меди, кальция и азота, которые обеспечивают новому материалу повышение эксплуатационных и технологических свойств. Таким образом, заявляемое техническое решение соответствует критерию изобретения "Новизна".

Анализ известных составов жаропрочных сплавов на основе никеля по научно-технической литературе и патентной документации показал отсутствие у них признаков, отличающих заявленное техническое решение от прототипа и дающих тот же технический результат. Это обеспечивает заявляемому сплаву соответствие критерию изобретения "Существенные отличия".

Использование заявленного изобретения в инструменте горячей обработки металлов и сплавов давлением, а также в деталях металлургических агрегатов, работающих в условиях высоких температур, износа и напряжений, позволит значительно увеличить ресурс из работы.

П р и м е р. Сплав состава, мас. Со 4,0; Fe 18,0; Сu 0,1; Сr 4,0; Мо 9,0; W 8,0; Ti 3,8; V 3,0; Nb 6,0; Та 10,0; Al 3,5; Si 2,0; Zr 1,0; Hf 0,05; Са 0,05; Mg 0,01; Mn 1,0; N 0,5; С 1,0; В 0,1; Y2О3 0,05; Ni остальное, в количестве 10 кг получают по следующей технологической схеме: распыление расплава состава, мас. Со 4,0; Fе 18,0; Сu 0,1; Сr 4,0; Mn 9,0; W 8,0; Тi 3,8; V 3,0; Nb 6,0; Та 10,0; Аl 3,5; Si 2,0; Zr 1,0; Hf 0,05; Са 0,05; Mg 0,01; Mn 1,0; N 0,5; С 1,0; В 0,1; Ni остальное; механическое смешивание распыленного порошка в барабане с шарами (соотношение шихты и шаров 2:1) с дисперсным порошком Y2О3 (0,05 мас.) в течение 24 ч; засыпка смеси в стальные капсулы диаметром 78 мм высотой 180 мм; заварка капсул; горячая экструзия с контейнера диаметром 80 мм при 1100оС с коэффициентом вытяжки μ= 7 на пруток диаметром 30 мм. Из прутка вырезают образцы размерами 5х5х10 мм для испытаний на горячую твердость при температурах 700, 800, 900 и 1000оС.

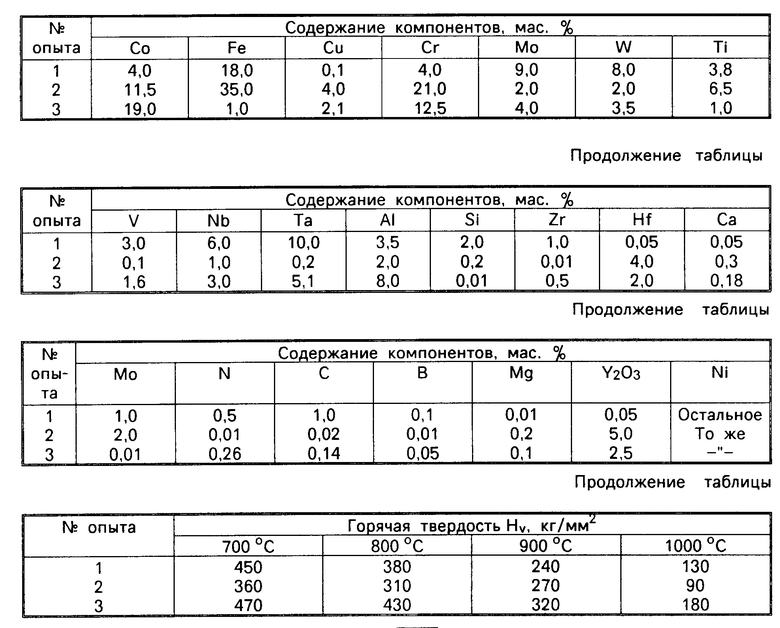

В таблице приведены составы и свойства предлагаемого порошкового сплава на основе никеля и значения его горячей твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный никелевый сплав с равноосной структурой | 2022 |

|

RU2777077C1 |

| Литейный никелевый сплав | 2019 |

|

RU2691790C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА Ni3Al И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610577C1 |

| НИКЕЛЕВЫЙ ГРАНУЛЬНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ ДИСКОВ ГАЗОВЫХ ТУРБИН | 2021 |

|

RU2765297C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2371502C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

Изобретение относится к порошковым высокотемпературным сплавам на основе никеля. Сплав содержит, мас.%: кобальт 4,0 - 19,0; железо 1,0 - 35,0; медь 0,1 - 4,0; хром 4,0 - 21,0; молибден 2,0 - 9,0; вольфрам 2,0 - 8,0; титан 1,0 - 6,5; ванадий 0,1 - 3,0; ниобий 1,0 - 6,0; тантал 0,2 - 10,0; алюминий 2,0 - 8,0; кремний 0,01 - 2,0; цирконий 0,01 - 1,0; гафний 0,05 - 4,0; кальций 0,05 - 0,3; магний 0,01 - 0,2; марганец 0,01 - 2,0; азот 0,01 - 0,5; углерод 0,02 - 1,0; бор 0,01 - 0,1; тугоплавкая дисперсная фаза 0,05 - 5,0; никель остальное. 1 табл.

ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, содержащий железо, хром, молибден, вольфрам, титан, ванадий, ниобий, тантал, алюминий, кремний, цирконий, гафний, магний, марганец, углерод, бор и тугоплавкую дисперсную фазу, отличающийся тем, что он дополнительно содержит кобальт, медь, кальций и азот при следующем соотношении компонентов, мас.

Кобальт 4 19

Железо 1 35

Медь 0,1 4,0

Хром 4 21

Молибден 2 9

Вольфрам 2 8

Титан 1,0 6,5

Ванадий 0,1 3,0

Ниобий 1,0 6,0

Тантал 0,2 10,0

Алюминий 2 8

Кремний 0,01 2,0

Цирконий 0,01 1,0

Гафний 0,05 4,0

Кальций 0,05 0,3

Магний 0,01 0,2

Марганец 0,01 2,0

Азот 0,01 0,5

Углерод 0,02 1,0

Бор 0,01 0,1

Тугоплавкая дисперсная фаза 0,05 5,0

Никель Остальное

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 3874938, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1993-05-06—Подача