Изобретение относится к металлургии, а именно к литейным износостойким сталям, используемым для изготовления отливок, работающих в условиях абразивного износа, например, для получения роликов машин непрерывного литья заготовок (МНЛЗ).

Известна сталь, содержащая углерод, кремний, марганец, хром, титан, ванадий, кальций, азот и железо, при следующем соотношении компонентов, мас.%:

углерод - 0,82-1,1

кремний - 0,2-0,5

марганец - 6,5-10,0

хром - 2,0-4,5

ванадий - 0,03-0,1

титан - 0,02-0,18

кальций - 0,006-0,05

азот - 0,01-0,04

железо - остальное.

Однако у этой стали недостаточная теплостойкость (см. а.с. СССР N 1721115, кл. C 22 C 38/38).

Известна сталь, содержащая углерод, кремний, марганец, хром, алюминий, бор, титан, ванадий, кальций, барий, азот и железо, при следующем соотношении компонентов, мас.%:

углерод - 0,25-0,45

кремний - 0,5-1,0

марганец - 0,5-1,0

хром - 0,5-1,0

ванадий - 0,01-0,10

бор - 0,001-0,005

алюминий - 0,015-0,10

титан - 0,015-0,06

кальций - 0,001-0,005

азот - 0,006-0,02

барий - 0,001-0,005

железо - остальное.

Известная сталь не обладает достаточной износостойкостью, так как содержит алюминий (см. а.с. СССР N 1745775, кл. C 22 C 38/32).

Известна сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, бор, кальций, алюминий и железо при следующем соотношении компонентов, мас.%:

углерод - 0,88-0,93

кремний - 1,20-1,24

марганец - 0,38-0,42

хром - 0,95-1,05

молибден - 0,28-0,31

ванадий - 0,18-0,22

бор - 0,0028-0,0033

алюминий - 0,04-0,06

кальций - 0,08-0,12

железо - остальное.

Имея хорошие прочностные свойства, известная сталь обладает недостаточной теплоемкостью и износостойкостью (см. а.с. СССР N 1735428, кл. C 22 C 38/32).

Известна сталь, содержащая углерод, кремний, марганец, хром, никель, титан, церий, магний, азот, бор, кальций и железо, при следующем соотношении компонентов, мас.%:

углерод - 0,25-0,4

кремний - 0,41-0,6

марганец - 1,05-1,9

хром - 1,21-2,3

никель - 0,35-0,9

титан - 0,06-0,12

церий - 0,01-0,05

магний - 0,07-0,11

азот - 0,05-0,09

бор - 0,002-0,01

кальций - 0,003-0,01

железо - остальное.

Имея достаточную эксплуатационную стойкость, известная сталь не обладает хорошей теплоемкостью и необходимой износостойкостью (см. а. с. СССР N 1659523, кл. C 22 C 38/54).

Наиболее близкой по технической сущности к предлагаемой стали является сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, никель, медь, алюминий, титан, бор, кальций, железо и редкоземельные металлы, при следующем соотношении компонентов, мас.%:

углерод - 0,35-0,45

кремний - 0,3-0,4

марганец - 0,4-0,7

хром - 1,0-1,8

молибден - 1,25-1,50

ванадий - 0,5-1,2

никель - 0,5-1,0

медь - 0,5-0,9

алюминий - 0,5-0,9

кальций - 0,01-0,12

бор - 0,003-0,005

РМЗ - 0,05-0,10

железо - остальное.

Кроме того, должны соблюдаться следующие соотношения:

2) разница вышеуказанных сумм = 15-32;

(см. а.с. СССР N 1622418, кл. C 22 C 38/54).

Недостатком известной стали является недостаточная износостойкость из-за того, что в ее составе присутствует алюминий и редкоземельные металлы. Алюминий образует остроугольные включения корунда и шпинелей, а редкоземельные металлы загрязняют сталь неметаллическими включениями с высокой плотностью, которые почти не удаляются из расплава.

Задачей настоящего изобретения является повышение износостойкости стали для изготовления роликов МНЛЗ, а также ее теплостойкости.

Для решения поставленной задачи предлагаем состав стали, содержащей углерод, кремний, марганец, хром, молибден, ванадий, титан, бор, кальций и железо, в котором компоненты взяты при следующем соотношении, мас.%:

углерод - 0,2-0,3

кремний - 0,17-0,37

марганец - 0,25-0,6

хром - 1,4-1,8

молибден - 0,25-0,40

ванадий - 0,7-1,1

титан - 0,06-0,12

бор - 0,003-0,005

кальций - 0,005-0,01

железо - остальное.

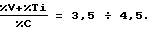

При этом должно соблюдаться соотношение:

Отношение суммы содержания ванадия и титана к содержанию углерода в стали в предлагаемом интервале от 3,5 до 4,2 исключает участие молибдена в карбидообразовании и обеспечивает его присутствие в твердом растворе. При более высоком соотношении эффект снижается, так как переход ванадия в твердый раствор снижает межатомные связи.

При содержании углерода менее 0,2 мас.% уменьшается износостойкость в связи с уменьшением упрочняющей фазы. При содержании углерода более 0,3 мас. % происходит охрупчивание структуры - снижается пластичность, падает сопротивление износа. Углерод является одним из главных упрочнителей стали, резко повышает износостойкость за счет влияния на количество остаточного аустенита и образования карбидов легирующих элементов и легирования твердого раствора.

Кремний - необходимая технологическая добавка, обеспечивающая при выплавке стали необходимые пластические свойства металла. Кремний способствует более полному усвоению хрома, ванадия и титана, увеличивает прокаливаемость и способствует смягчению матрицы. Содержание кремния менее 0,17% не обеспечивает нужного раскисления стали, вследствие чего металл становится хрупким. Увеличение содержания кремния более 0,37% снижает прокаливаемость и износостойкость.

Марганец также является технологической добавкой, раскисляет сплавы, способствует увеличению прокаливаемости, позволяет получить структуру необходимой стабильности.

Для предлагаемой стали содержание хрома должно быть в пределах 1,4 - 1,8%. Это обеспечивает получение необходимой структуры, а образование в стали карбидов хрома дополнительно увеличивает ее износостойкость. Изменение концентрации хрома в ту или иную сторону затрудняет решение поставленной задачи. При Cr < 1,4% доля карбидов невелика и прирост износостойкости незначителен. При CR > 1,8% увеличивается хрупкость стали вследствие увеличения количества разветвленных карбидов хрома, располагающихся по границам зерен.

В присутствии молибдена протекают процессы нитридообразования при фазовой перекристаллизации стали, происходит более равномерное распределение нитридных, карбидных и карбонитридных частиц по объему литой стали, устраняются их скопления. Молибден, гомогенизируя структуру, способствует достижению большей изотропности свойств стали по сечению отливки как при высоких температурах, когда возможно образование горячих трещин, так и при нормальных и пониженных температурах. Это улучшает трещиноустойчивость и износоустойчивость стали. Содержание молибдена в стали позволяет получить требуемую износостойкость для производства роликов МНЛЗ.

Совместное присутствие титана, бора и кальция позволяет эффективно управлять процессами первичной и вторичной кристаллизации стали. Титан микролегирует и модифицирует сталь. Нитриды титана, образующиеся в жидкой стали, имеют небольшие размеры и являются дополнительными центрами кристаллизации. Кроме того, титан способствует очищению стали от неметаллических включений за счет флюсующего действия на них, а его совместное присутствие с бором ведет к равномерному распределению карбидов, устранению карбидной сетки. Все это улучшает свойства стали и отливок из нее. Содержание титана менее 0,06 мас. % приводит к образованию крупных нитридов, карбонитридов и склонности стали к вторичному окислению, что ухудшает жидкотекучесть, трещиноустойчивость и износостойкость.

Бор - один из сильнейших карбидообразующих и модификаторов - ингибиторов стали, способствует измельчению кристаллической структуры и увеличению прокаливаемости стали. Содержание бора менее 0,003 мас.% не дает модифицирующего эффекта, а более 0,005 мас.% приводит к выделению по границам кристаллов легкоплавкой боридной эфтектики, снижающей свойства стали, в том числе трещиноустойчивость и износостойкость.

Кальций является активным раскислителем, модификатором и глобулиризатором включений, способствует равномерному распределению включений по объему отливок и получению однородной структуры. Содержание кальция менее 0,005 мас. % неэффективно, так как слабо влияет на дендритную структуру стали и морфологию неметаллических включений, а более 0,001 мас.% приводит к выделению крупных оксидов и оксисульфидов облачного типа, трудноудаляемых из расплава и вредно влияющих на жидкотекучесть, трещиноустойчивость и износостойкость.

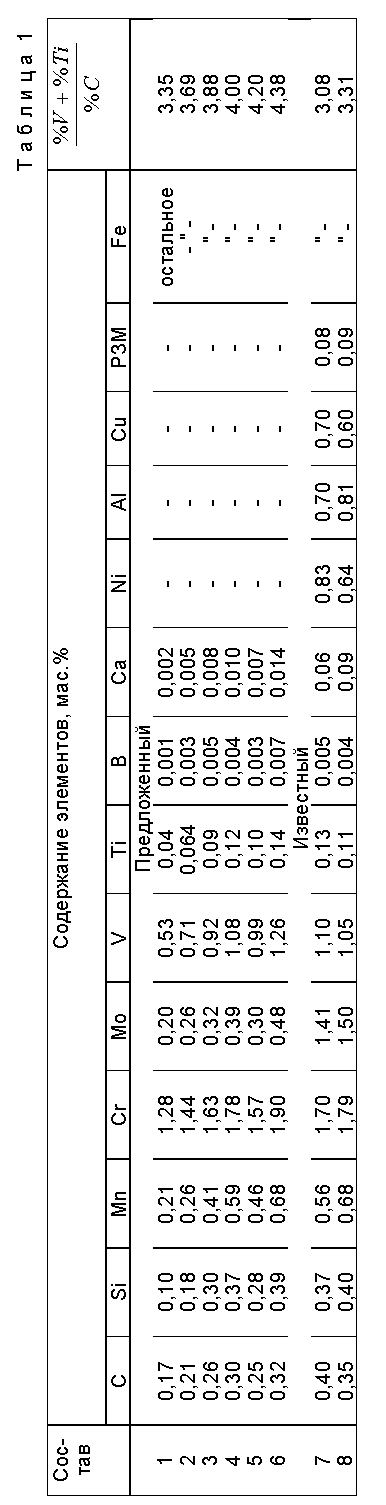

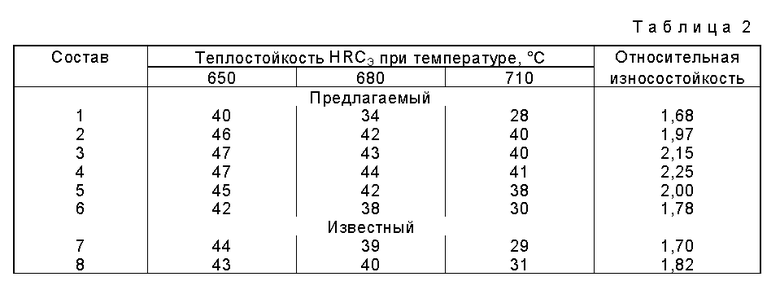

Пример. В индукционной тигельной печи емкостью 60 кг с основной футеровкой выплавляли опытные составы предлагаемой и известной стали по общепринятой технологии. Составы плавок приведены в таблице 1. Титан, бор и кальций вводили в сталь в виде ферротитана ФТи 35, ферробора ФБ - 1 и силикокальция СК 45 в ковш во время выпуска металла. Из опытных составов отливали трефовидные пробы согласно ГОСТ 977 - 88, которые подвергали термической обработке по режиму: отжиг при 950oC, закалка от 1000oC в масло, отпуск при 650oС, охлаждение на воздухе.

Износостойкость определяли согласно ГОСТ 23.208 - 79 на установке, на которой при одинаковых условиях (постоянной скорости вращения вала, постоянной нагрузке) производят трение образцов из исследуемого и эталонного материалов об абразивные частицы. В качестве эталона использовалась сталь 45, в качестве абразива - электрокорунд зернистостью N-16П по ГОСТ 3647 - 80. Изностойкость исследуемых образцов оценивали путем сравнения их износа с износом эталонного образца. Износ отпределяли путем взвешивания до и после испытания с погрешностью не более 0,0001 г и находили среднее арифметическое значение потери массы ( не менее трех испытаний) эталонного  и исследуемых

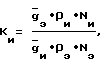

и исследуемых  образцов. Относительную износостойкость (Kи) определяли по формуле

образцов. Относительную износостойкость (Kи) определяли по формуле

где ρэ и ρи - плотности эталонного и исследуемого материалов, г/см3;

Nэ и Nи - количество оборотов ролика при испытаниях эталонного и исследуемого материалов.

Для определения теплостойкостей стали проводили черырехчасовой нагрев образцов после вышеуказанного режима термической обработки при температурах 650oC, 680oC и 710oC в соляной ванне, после чего производили замер твердости.

В таблице 2 приведены свойства предлагаемой и известной сталей, и видно, что предлагаемая сталь существенно превосходит известную по износостойкости и теплостойкости. Теплостойкость сталей соответствует температуре нагрева (максимальной), при которой сохраняется твердость не менее 40 HRC. Износостойкость предлагаемой стали существенно выше износостойкости известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| СТАЛЬ | 2007 |

|

RU2349673C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

Изобретение относится к металлургии, в частности к литейным износостойким сталям, которые могут быть использованы, например, для изготовления роликов машин непрерывного литья заготовок. Предложенная сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,2 - 0,3, кремний 0,17 - 0,37, марганец 0,25 - 0,6, хром 1,4- 1,8, молибден 0,25 - 0,40, ванадий 0,7- 1,1, титан 0,06 - 0,12, бор 0,003 - 0,005, кальций 0,005 - 0,01, железо - остальное. При этом должно соблюдаться соотношение %V + %Ti/%С = 3,5 - 4,5. Техническим результатом изобретения является повышение износостойкости и теплостойкости стали. 2 табл.

Износостойкая сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, титан, бор, кальций и железо, отличающаяся тем, что компоненты взяты при следующем соотношении, мас.%:

Углерод - 0,2 - 0,3

Кремний - 0,17 - 0,37

Марганец - 0,25 - 0,6

Хром - 1,4 - 1,8

Молибден - 0,25 - 0,40

Ванадий - 0,7 - 1,1

Титан - 0,06 - 0,12

Бор - 0,003 - 0,005

Кальций - 0,005 - 0,01

Железо - Остальное

при этом должно соблюдаться соотношение:

| Штамповая сталь | 1989 |

|

SU1622418A1 |

| Литая сталь | 1989 |

|

SU1659523A1 |

| Конструкционная сталь | 1990 |

|

SU1745775A1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| Сталь | 1978 |

|

SU697596A1 |

| Сталь | 1977 |

|

SU633925A1 |

| Способ получения -аллилоксиэтиловых эфиров кислот фосфора | 1975 |

|

SU539890A1 |

| Жаропрочная сталь | 1956 |

|

SU106372A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПОГРУЖНЫМ ЭЛЕКТРОЦЕНТРОБЕЖНЫМ НАСОСОМ И КУСТОВОЙ НАСОСНОЙ СТАНЦИЕЙ | 2012 |

|

RU2501980C1 |

| DE 3220890 C1, 25.08.83 | |||

| US 4537644 A, 27.08.85. | |||

Авторы

Даты

1999-09-20—Публикация

1998-09-30—Подача