Изобретение относится к черной металлургии, в частности к стали, предназначенной преимущественно для строительных конструкций, эксплуатируемых в условиях низких температур.

Критерием, характеризующим пригодность стали для строительных конструкций, является комплекс механических свойств, а именно предел текучести, пластичности и ударной вязкости.

Известна сталь марки СтЗГпс, применяемая для изготовления строительных конструкций, содержащая, мас. 0,14-0,22 С; 0,80-1,10 Мn; не более 0,15 Si [1]

Известная сталь по своим механическим свойствам удовлетворяет требованиям, предъявляемым к строительным конструкциям.

Недостатком указанной стали является повышенное содержание марганца, что приводит к высокой себестоимости стали.

Широко применяется для изготовления строительных конструкций сталь марки 14Г2, содержащая мас. 0,12-0,18 С; 1,2-1,6 Mn; 0,17-0,37 Si (ГОСТ 10281-73, ГОСТ 19282-73).

Недостатком указанной стали является повышенное содержание марганца, что приводит к высокой себестоимости стали.

Кроме того, недостатком известной стали является низкая хладостойкость в условиях низких температур.

Известна также сталь марки Ст3, наиболее близкая по легированию к предлагаемой, взятая за прототип, включающая, мас. 0,14-0,22 С, 0,40-0,65 Mn, 0,12-0,30 Si (ГОСТ 380-71).

Недостатком указанной стали при использовании ее для изготовления строительных конструкций является низкий уровень механических свойств, а именно низкий предел текучести, низкая пластичность, ударная вязкость при температурах до -70оС, а также ударная вязкость после механического старения.

Целью изобретения является повышение предела текучести, пластичности, ударной вязкости при температурах до -70оС, ударной вязкости после механического старения.

Это достигается тем, что сталь, содержащая углерод, марганец, кремний, дополнительно содержит азот и алюминий при следующем соотношении компонентов, мас. Углерод 0,14-0,22 Марганец 0,40-0,65 Кремний 0,20-0,32 Азот 0,006-0,009 Алюминий 0,015-0,022 Железо и примеси Остальное,

при отношении алюминия к азоту 2,0-2,5.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая сталь отличается от известной введением азота в количестве 0,006-0,009, алюминия в количестве 0,015-0,022, причем алюминий находится в отношении с азотом в пределах 2,0-2,5.

Следовательно, предлагаемая сталь отвечает критерию изобретения "новизна".

В результате анализа патентной и научно-технической литературы не было обнаружено решений, имеющих аналогичную совокупность признаков, который бы достигалось повышение предела текучести, пластичности, ударной вязкости при температурах до -70оС, ударной вязкости после механического старения.

Следовательно, предлагаемая сталь отвечает критерию изобретения "существенные отличия".

Элементы, входящие в состав предлагаемой стали, формируют ее структуру и, находясь в сложной взаимосвязи, обеспечивают высокий уровень механических свойств, а именно предела текучести, пластичности и ударной вязкости.

При содержании углерода менее 0,14% сталь меньше раскислена и создаются худшие условия для азотирования (проникновения азота в сталь), что приводит к снижению предела текучести.

При содержании углерода более 0,22% ухудшается пластичность стали.

При содержании марганца менее 0,40 снижается предел текучести за счет снижения легирования стали.

При содержании марганца более 0,65% происходит перерасход марганца без заметного улучшения механических свойств стали.

При содержании кремния менее 0,20% сталь недостаточно раскислена, что ухудшает условия для проникновения азота в расплав (азотирования), что приводит к снижению предела текучести.

При содержании кремния более 0,32% снижается ударная вязкость при температуре -70оС, а также уменьшается вязкость после механического старения.

При содержании азота менее 0,006% снижается предел текучести в связи с тем, что в стали образуется недостаточное количество нитридной фазы.

При содержании азота более 0,012% снижается ударная вязкость после механического старения в связи с тем, что излишний азот находится в несвязанном состоянии.

При содержании алюминия менее 0,015% образуется недостаточное количество нитридной фазы, что приводит к снижению предела текучести.

При содержании алюминия более 0,022% образуется повышенное количество окислов алюминия, что приводит к загрязнению стали глиноземистыми неметаллическими включениями к ухудшению пластичности стали.

При отношении Al/N менее 2,0 ухудшается предел текучести из-за того, что в стали содержится недостаточное количество нитридной фазы.

При отношении Al/N более 2,5 ухудшается пластичность из-за того, что образуется большее количество окислов алюминия, загрязняющих сталь неметаллическими включениями.

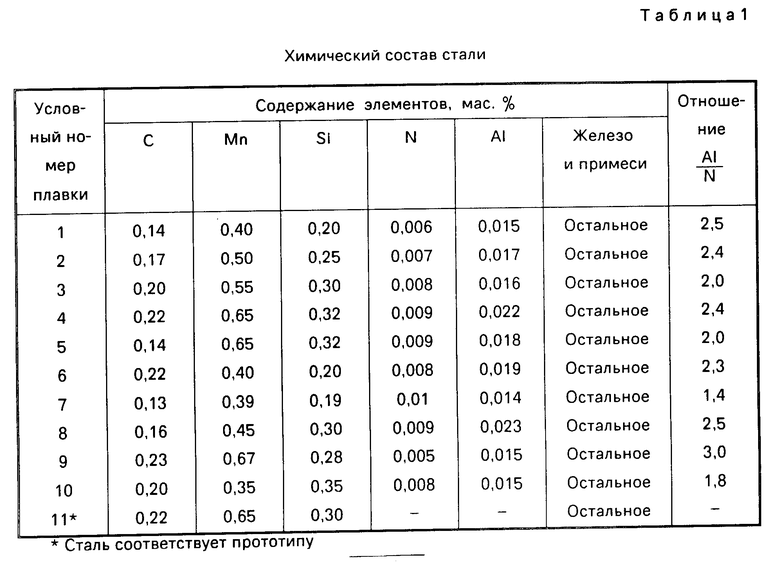

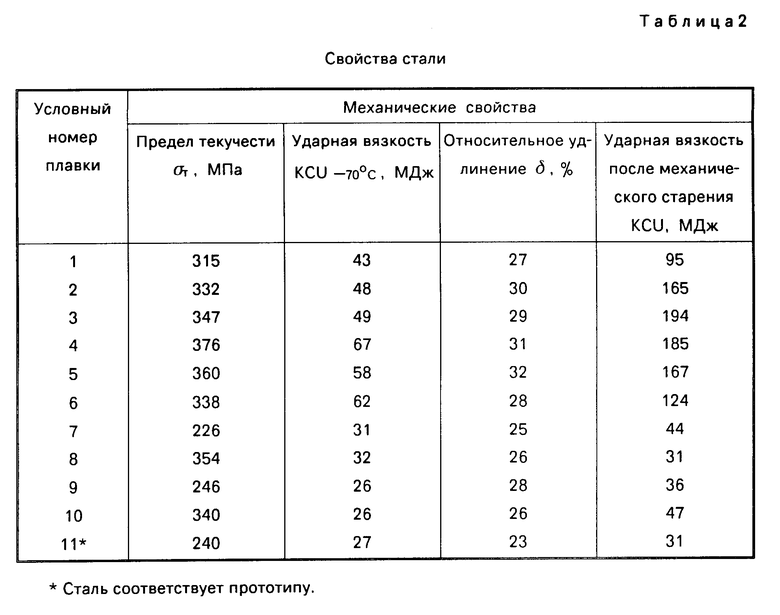

Ниже приведены варианты осуществления и использования изобретения, не исключающие другие варианты в объеме формулы изобретения (табл.1 и табл.2).

П р и м е р. Металл состава 1 (табл.1) получают следующим образом.

В плавильном агрегате выплавляли полупродукт (железоуглеродистый расплав), который выпускали в ковш.

В начале выпуска в ковш давали алюминий на 0,015% в готовой стали, присаживали органическое азотсодержащее вещество карбамид на 0,006% азота в готовой стали, присаживали FeMn на 0,40% марганца и FeSi на 0,20% в готовой стали, после расплавления указанных ферросплавов произвели доводку стали по углероду на 0,14% в готовой стали присадкой коксика.

По достижении заданного состава (табл.1, плавка N 1), отношения Al/N=2,5 и температуры ковш с материалом передавали на разливку.

Полученные слитки после обжима на блюминге прокатали на лист толщиной 12 мм, отобрали образцы для механических испытаний. Данные механических испытаний представлены в табл.2.

Как видно из табл. 1 и 2, сталь, удовлетворяющая заявленному составу (плавки 1-6), имеет высокие служебные характеристики, Сталь-прототип (плавка 11) и сталь с содержанием компонентов, выходящим за заявленные пределы (плавки 7-10), не имеют свойств, необходимых для достижения цели изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1994 |

|

RU2063463C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2346992C2 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2001 |

|

RU2194791C1 |

Изобретение относится к металлургии, в частности к составу стали, предназначенной преимущественно для строительных конструкций, эксплуатируемых в условиях низких температур. Цель изобретения - повышение предела текучести, пластичности, ударной вязкости при температурах до -70°С, ударной вязкости после механического старения. Сталь дополнительно содержит азот и алюминий при следующем соотношении компонентов, мас.%: углерод 0,14 - 0,22; марганец 0,40 - 0,65; кремний 0,20 - 0,32; азот 0,006 - 0,009; алюминий 0,015 - 0,22; железо остальное, при отношении алюминия к азоту 2,0 - 2,5. Применение стали позволяет повысить надежность строительных конструкций при снижении их веса и уменьшении стоимости. 2 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, железо, отличающаяся тем, что, с целью повышения предела текучести, пластичности, ударной вязкости при температурах до -70oС, ударной вязкости после механического старения, она дополнительно содержит азот и алюминий при следующем соотношении компонентов, мас.

Углерод 0,14 0,22

Марганец 0,40 0,65

Кремний 0,20 0,32

Азот 0,006 0,009

Алюминий 0,015 0,022

Железо Остальное

при отношении алюминия к азоту 2,0 2,5.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-04-20—Публикация

1990-04-09—Подача