Изобретение относится к черной металлургии, а именно к составам сталей и изделиям, выполненным из них, и может быть использовано при производстве горячекатаного и холоднокатаного проката повышенной прочности с покрытием и без покрытия, предназначенного для изготовления изделий автомобиля методом штамповки.

Известна сталь для производства листового проката [Патент РФ 2190685, МПК С22С 38/54, 10.10.2002], содержащая углерод, марганец, кремний, медь, алюминий, бор, кальций, титан, азот, фосфор, ниобий, хром, никель, ванадий следующего химического состава, мас.%:

Железо и неизбежные примеси.

Недостатком известной стали является низкая пластичность и высокая себестоимость стали из-за наличия дорогостоящих легирующих элементов, таких как хром, никель, медь. При этом сталь содержит кальций.

Известна сталь [Патент РФ 2186145, МПК С22С 38/50, 27.07.2002], содержащая углерод, кремний, марганец, хром, никель, медь, титан, алюминий, серу, фосфор, азот, кальций и железо следующего химического состава, мас.%:

Недостатком известной стали является низкая пластичность и высокая себестоимость стали из-за наличия дорогостоящих легирующих элементов, таких как хром, никель, медь. Легирование титаном в больших количествах до 0,22% увеличивает себестоимость стали. Сталь содержит кальций.

Известна сталь [Патент 2268950, МПК С22С 38/16, C21D 8/02, 27.01.2006 г.], состав которой содержит, вес.%:

Железо и примеси - остальное

сталь содержит также бор в таком количестве, что 0,65≤B/N≤1,60, а содержание марганца и кремния являются такими, что 4≤Mn/Si≤15.

Недостатком известной стали является пониженная прочность стали.

Наиболее близкими по своей технической сущности к предлагаемому изобретению являются сталь и изделие, выполненное из нее, согласно патенту РФ 2212468, МПК С22С 38/16, 20.03.2003. Согласно изобретению сталь содержит углерод, марганец, медь, алюминий, фосфор, азот, хром, кальций, серу и железо при следующем соотношении компонентов, мас.%:

при этом содержание серы и кальция определяют соотношением S/Ca>5, а содержание фосфора, углерода, марганца и хрома выражается зависимостью Р/[0,126-0,14(С+Mn+Cr)]>0,5 - прототип.

Недостатком этой стали является низкая пластичность и высокая себестоимость стали из-за наличия дорогостоящих легирующих элементов, таких как хром, медь.

Задача, на решение которой направлено изобретение, заключается в получении стали с низкой себестоимостью для производства горячекатаного и холоднокатаного проката повышенной прочности (с покрытием и без покрытия), предназначенного для изготовления изделий автомобиля методом холодной штамповки.

Техническим результатом предлагаемого изобретения является получение проката с повышенными прочностными характеристиками с хорошей штампуемостью и изделий автомобиля из стали с фосфором при снижении производственных издержек.

Снижение производственных издержек заключается в оптимизации химического состава стали без применения дорогостоящих легирующих элементов, таких как никель, хром.

Технический результат достигается тем, что сталь содержит углерод, кремний, марганец, фосфор, алюминий, железо и неизбежные примеси в следующем соотношении: углерод 0,025-0,10%, кремния не более 0,30%, марганец 0,41-0,70%, фосфор 0,04-0,12%, алюминий 0,01-0,08%, азот не более 0,009%, железо и неизбежные примеси - остальное, при этом содержание углерода связано с требуемым классом прочности зависимостью: [С]≥(0,0005·Кпр-0,085), %, где [С] - содержание углерода в стали, 0,0005 и 0,085 - эмпирические коэффициенты, Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

Как вариант, технический результат достигается также тем, что сталь содержит углерод, кремний, марганец, фосфор, титан, алюминий, азот, железо и неизбежные примеси в следующем соотношении: углерод 0,025-0,10%, кремний не более 0,30%, марганец 0,41-0,70%, фосфор 0,04-0,12%, титан 0,01-0,03%, алюминий 0,01-0,08%, азот не более 0,009%, железо и неизбежные примеси - остальное, при этом содержание углерода связано с требуемым классом прочности зависимостью: [С]≥(0,0005·Кпр-0,085), %, где [С] - содержание углерода в стали, 0,0005 и 0,085 - эмпирические коэффициенты, Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

Как вариант, технический результат достигается также тем, что сталь содержит углерод, кремний, марганец, фосфор, ниобий, алюминий, азот, железо и неизбежные примеси в следующем соотношении углерод 0,025-0,10%, кремний не более 0,30%, марганец 0,41-0,70%, фосфор 0,04-0,12%, ниобий 0,01-0,03%, алюминий 0,01-0,08%, азот не более 0,009%, железо и неизбежные примеси - остальное.

Как вариант, технический результат достигается также тем, что сталь содержит углерод, кремний, марганец, фосфор, ванадий, алюминий, азот, железо и неизбежные примеси в следующем соотношении: углерод 0,025-0,10%, кремний не более 0,30%, марганец 0,41-0,70%, фосфор 0,04-0,12%, ванадий 0,01-0,03%, алюминий 0,01-0,08%, азот не более 0,009%, железо и неизбежные примеси - остальное, при этом содержание углерода связано с требуемым классом прочности зависимостью: [С]≥(0,0005·Кпр-0,085), %, где [С] - содержание углерода в стали, 0,0005 и 0,085 - эмпирические коэффициенты, Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

Технический результат достигается также тем, что сталь дополнительно содержит 0,0008-0,0030% бора.

Технический результат достигается также тем, что изделия выполняют из стали предложенных составов.

Сущность изобретения состоит в следующем. Механические свойства проката зависят от химического состава стали.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,025% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,10% приводит к снижению пластичности стали, что недопустимо.

Кремний в стали применен как раскислитель и легирующий элемент. При содержании кремния более 0,30% резко снижается пластичность, имеет место охрупчивание стали.

Марганец обеспечивает получение заданных механических свойств. При содержании марганца менее 0,41% прочность стали ниже допустимой. Увеличение содержания марганца более 0,70% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Упрочнение стали создает фосфор, который повышает твердость феррита и усиливает выделение дисперсных карбидных включений. Одновременно фосфор улучшает пластичность и штампуемость стали. При содержании фосфора менее 0,04% прочность стали ниже допустимой. Увеличение содержания фосфора более 0,12% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,08% приводит к ухудшению комплекса механических свойств.

Азот упрочняет сталь. При содержании азота более 0,009% сталь становится склонной к старению.

Титан, ниобий и ванадий применены как легирующие элементы и обеспечивают получение необходимых прочностных свойств. При содержании менее 0,01% не удается получить требуемый уровень прочности. Увеличение содержания более 0,03% нецелесообразно вследствие чрезмерного упрочнения стали и ухудшения пластичности.

Наличие в стали бора в пределах 0,0008-0,0030% исключает сегрегацию фосфора и предотвращает попадание фосфора на границы ферритных зерен, тем самым способствует упрочнению стали.

Экспериментально установлено, что для получения требуемого класса прочности содержание углерода должно быть регламентировано в соответствии с зависимостью: [С]≥(0,0005·Кпр-0,085), %, где [С] - содержание углерода в стали, %; 0,0005 и 0,085 - эмпирические коэффициенты, %; Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

Примеры реализации способа.

В кислородном конвертере выплавили 12 плавок стали, химический состав которых приведен в таблице 1.

Выплавленную сталь разливали на машине непрерывного литья в слябы. Слябы нагревали в нагревательной печи с шагающими балками и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,3-5,5 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Травленые полосы прокатывали на 5-клетевом стане до толщины 0,7-3,0 мм. Холоднокатаные полосы отжигали в колпаковых печах с водородной защитной атмосферой или в проходных печах с нанесением покрытия. Отожженные полосы дрессировали.

Механические свойства опытных плавок приведены в таблице 2.

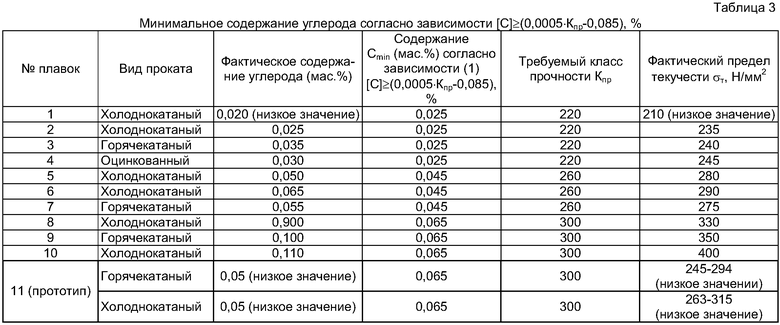

В таблице 3 приведено минимальное содержание углерода согласно зависимости [С]≥(0,0005·Кпр-0,085).

Из таблиц 1-2 видно, что в случае реализации предложенного способа (составы №2-9) достигаются механические свойства с повышенным уровнем прочности и высокой пластичностью: предел текучести от 235 до 350 Н/мм2, предел прочности от 335 до 425 Н/мм2, относительное удлинение от 25 до 39%. При запредельных значениях заявленных параметров (составы №1 и №10) и использовании способа-прототипа (состав №11) достигаются свойства либо с низкой прочностью (состав №1 и №11), либо с низкой пластичностью (состав №10).

Из таблицы 3 видно, что при содержании углерода в стали в соответствии с зависимостью [С]≥(0,0005·Кпр-0,085) (составы №2-9) получен предел текучести требуемого класса прочности. В случае запредельного содержания углерода по приведенной зависимости получено низкое значение предела текучести (составы №1 и №11).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2361930C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2015 |

|

RU2592609C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

Изобретение относится к черной металлургии, а именно к составам сталей, используемых при производстве горячекатаного и холоднокатаного проката повышенной прочности с покрытием и без покрытия, предназначенного для изготовления изделий автомобиля методом штамповки. Сталь содержит углерод, кремний, марганец, фосфор, алюминий, азот, железо и неизбежные примеси, при следующем соотношении компонентов, мас.%: углерод 0,025-0,10, кремний не более 0,30, марганец 0,41-0,70, фосфор 0,04-0,12, алюминий 0,01-0,08, азот не более 0,009, железо и неизбежные примеси остальное. Сталь может дополнительно содержать титан, или ниобий, или ванадий в количестве 0,01-0,03 мас.%, а также бор в количестве 0,0008-0,003 мас.%. Содержание углерода связано с требуемым классом прочности зависимостью: [С]≥(0,0005·Кпр-0,085), %, где [С] - содержание углерода в стали, %, 0,0005 и 0,085 - эмпирические коэффициенты, %, Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести. Получаемый прокат обладает повышенными прочностными характеристиками и хорошей штампуемостью, а также пониженными производственными издержками. 5 н. и 4 з.п. ф-лы, 3 табл.

1. Сталь, содержащая углерод, кремний, марганец, фосфор, алюминий, азот, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом содержание углерода связано с требуемым классом прочности зависимостью:

[С]≥(0,0005·Кпр-0,085), %,

где [С] - содержание углерода в стали, %,

0,0005 и 0,085 - эмпирические коэффициенты, %,

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

2. Сталь по п.1, отличающаяся тем, что она дополнительно содержит 0,0008-0,0030% бора.

3. Сталь, содержащая углерод, кремний, марганец, фосфор, титан, алюминий, азот, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом содержание углерода связано с требуемым классом прочности зависимостью:

[С]≥(0,0005·Кпр-0,085), %,

где [С] - содержание углерода в стали, %,

0,0005 и 0,085 - эмпирические коэффициенты, %,

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

4. Сталь по п.3, отличающаяся тем, что она дополнительно содержит 0,0008-0,0030% бора.

5. Сталь, содержащая углерод, кремний, марганец, фосфор, ниобий, алюминий, азот, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом содержание углерода связано с требуемым классом прочности зависимостью:

[С]≥(0,0005·Кпр-0,085), %,

где [С] - содержание углерода в стали, %,

0,0005 и 0,085 - эмпирические коэффициенты, %,

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

6. Сталь по п.5, отличающаяся тем, что она дополнительно содержит 0,0008-0,0030% бора.

7. Сталь, содержащая углерод, кремний, марганец, фосфор, ванадий, алюминий, азот, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом содержание углерода связано с требуемым классом прочности зависимостью:

[С]≥(0,0005·Кпр-0,085), %,

где [С] - содержание углерода в стали, %,

0,0005 и 0,085 - эмпирические коэффициенты, %,

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести.

8. Сталь по п.7, отличающаяся тем, что она дополнительно содержит 0,0008-0,0030% бора.

9. Изделие, выполненное из стали, отличающееся тем, что оно выполнено из стали по любому из пп.1-8.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2002 |

|

RU2212457C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ | 2005 |

|

RU2302478C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2010-04-27—Публикация

2008-03-31—Подача