Изобретение относится к металлургии, конкретнее к производству толстолистового проката толщиной до 100 мм из свариваемой стали с высокой хладостойкостью и технологичностью для строительных конструкций, судостроения и других отраслей, в том числе, для изготовления стационарных морских сооружений, предназначенных для работы на участках континентального шельфа в северных морях.

В ответственных сварных конструкциях широко применяются низколегированные стали марок 09Г2С, 10ХСНД и другие, поставляемые по ГОСТ 5520 и ГОСТ 6713, однако они не обеспечивают достаточный уровень свойств при низких температурах по целому ряду показателей в листовом прокате больших толщин.

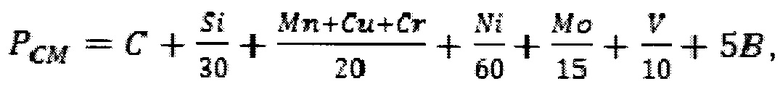

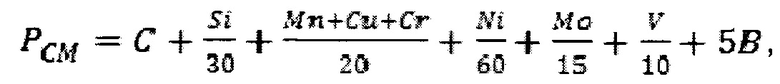

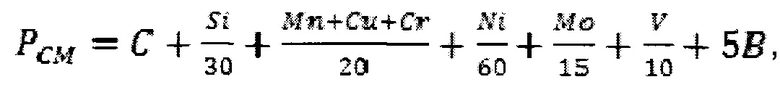

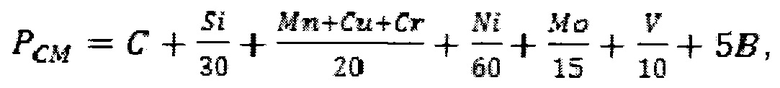

К современным сталям, используемым для изготовления морских сварных конструкций, работающих в условиях низких температур, предъявляется ряд одновременно труднодостижимых требований: повышенная прочность в сочетании с высокими пластичностью и вязкостью при низких температурах, в том числе образцов после механического старения, при сохранении высокой технологичности, определяемой соотношением предела текучести к временному сопротивлению; сопротивляемость слоистым разрушениям при растягивающих напряжениях в направлении толщины листа. Кроме того, одной из главных проблем, возникающих при создании крупногабаритных сварных конструкций, является обеспечение их свариваемости, в связи с чем для таких сталей должны быть гарантированы механические свойства как в исходном состоянии (после термомеханической обработки), так и после имитации послесварочного нагрева (PWHT), который может применяться для снижения остаточных сварочных напряжений. Показателем улучшенной свариваемости является пониженный параметр трещиностойкости Рсм.

Для строительства ответственных сварных конструкций требуется листовой прокат толщиной до 100 мм, обладающий гарантированным пределом текучести от 325 до 460 МПа в зависимости от толщины листового проката и требуемой категории прочности при соотношении предела текучести к временному сопротивлению - не более 0,90 для листов толщиной свыше 16 мм [1, 2], а также обеспечивающий прочностные и пластические характеристики после имитации послесварочной термической обработки (PWHT), высокий уровень работы удара до температуры минус 80°С и работы удара после механического старения до минус 60°С.

Известна хладостойкая сталь повышенной прочности улучшенной свариваемости для судостроения, топливно-энергетического комплекса, транспортного и тяжелого машиностроения, мостостроения и других отраслей, следующего химического состава мас. %:

Данная сталь обеспечивает в листовом прокате толщиной до 50 мм, изготовленном по технологии термомеханической обработки, высокую прочность (предел текучести - 450-470 МПа) и хладостойкость (высокий уровень ударной вязкости до температуры испытаний -80°С).

Недостатками стали является обеспечение прочности и хладостойкости в толщинах не более 50 мм, отсутствие гарантированных характеристик работы удара после механического старения, а также механических свойств после имитации послесварочного нагрева (PWHT), в совокупности обусловливающих надежность морских сварных конструкций.

Известна также хладостойкая низколегированная сталь, используемая для строительства оборудования для морских буровых платформ и корпусов судов, эксплуатируемых при пониженных температурах, следующего химического состава, мас. %:

Данная сталь обеспечивает в листовом прокате толщиной до 70 мм, изготовленном по технологии закалки с отпуском, высокую хладостойкость при температуре испытаний -60°С при сохранении высоких прочностных характеристик (предел текучести на уровне 418-458 МПа) за счет повышенного содержания марганца, никеля и меди.

Недостатками стали являются:

- обеспечение прочности и хладостойкости в толщинах не более 70 мм,

- хладостойкость (оцениваемая для данной стали по уровню работы удара) только до температур -60°С;

- отсутствие гарантированных характеристик работы удара после механического старения, а также механических свойств после имитации послесварочного нагрева (PWHT).

Наиболее близкой к предложенной является сталь со следующим химическим составом, мас. %:

Листвой прокат из данной стали, изготовленный по технологии термомеханической обработки, обладает гарантированным пределом текучести от 235 до 390 МПа, повышенной пластичностью, сопротивлением слоистым разрушениям, высокой работой удара при температурах до минус 80°С и трещиностойкостью CTOD основного металла в толщинах до 70 мм.

Недостатками известной стали, принятой за прототип, являются обеспечение прочности и хладостойкости для листового проката толщиной не более 70 мм, отсутствие гарантированной характеристики работы удара после механического старения, а также механических свойств после имитации послесварочной термической обработки (PWHT).

Техническим результатом изобретения является разработка хладостойкой свариваемой стали и изделия из нее, которые обеспечивают высокий уровень работы удара до температуры минус 80°С и работы удара после механического старения до минус 60°С, а также требуемый уровень прочностных и пластических характеристик после имитации послесварочной термической обработки (PWHT) в толщинах до 100 мм. При этом сталь и изделие из нее имеют:

вариант 1 - гарантированный предел текучести от 325 до 355 МПа в зависимости от толщины листового проката, который устанавливается следующим образом (при толщине проката t, мм):

- не менее 355 МПа при t≤25;

- не менее 345 МПа при 25б<≤40;

- не менее 335 МПа при 40<t≤63;

- не менее 325 МПа при 63<t≤100;

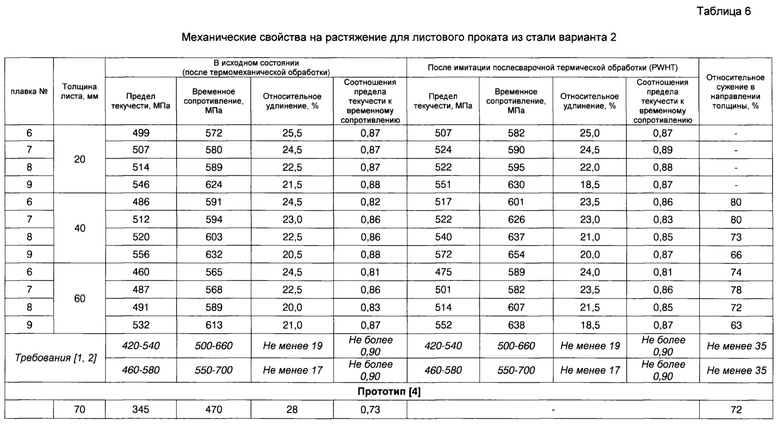

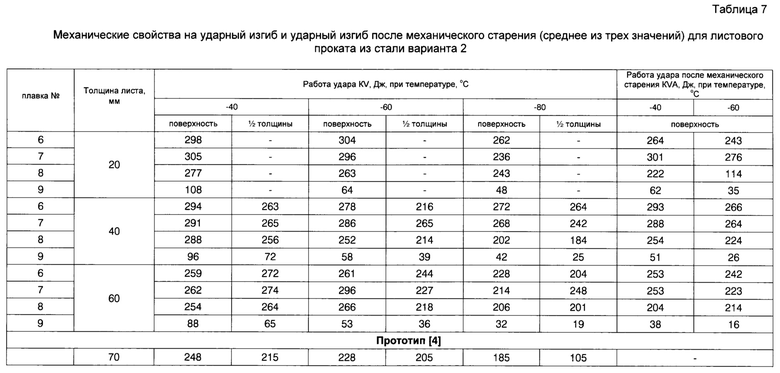

вариант 2 - гарантированный предел текучести 420-460 МПа при толщине листового проката до 63 мм включительно;

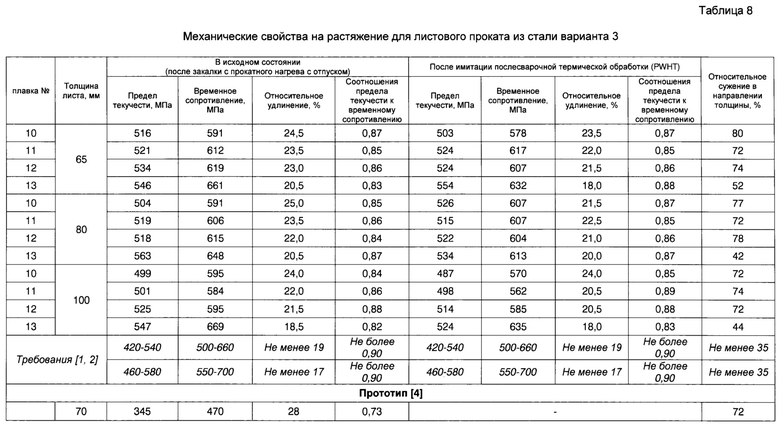

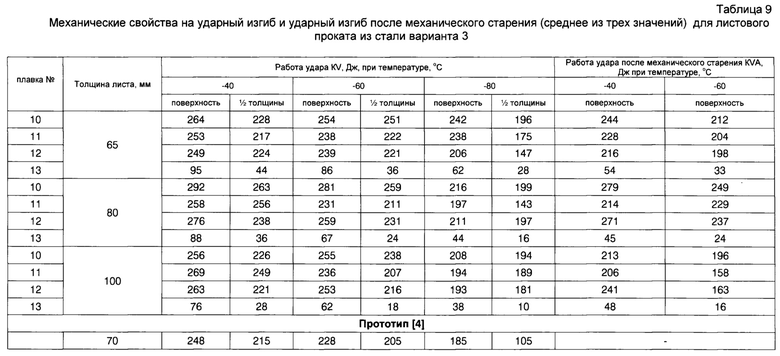

вариант 3 - гарантированный предел текучести 420-460 МПа при толщине листового проката 64-100 мм;

при сохранении высокой технологичности, определяемой соотношением предела текучести к временному сопротивлению (не более 0,90 для листов толщиной свыше 16 мм).

Технический результат (вариант 1) достигается тем, что в хладостойкой свариваемой стали, содержащей углерод, кремний, марганец, никель, алюминий, ниобий, серу, фосфор, азот, кальций, молибден, мышьяк, сурьму, олово, железо и неизбежные примеси, согласно изобретению, назначают содержание компонентов в соотношении, мас. %:

углерод от 0,05 до 0,07

кремний от 0,15 до 0,35

марганец от 1,10 до 1,30

никель от 0,35 до 0,50

алюминий от 0,015 до 0,055

ниобий от 0,01 до 0,03

сера от 0,001 до 0,005

фосфор от 0,001 до 0,010

азот от более 0,006 до 0,007

кальций от 0,0001 до 0,005

молибден от 0,04 до менее 0,08

мышьяк от 0,0001 до 0,005

сурьма от 0,0001 до 0,005

олово от 0,0001 до 0,005

железо и неизбежные примеси - остальное,

а параметр трещиностойкости при сварке, определяемый по формуле:

не превышает 0,16%, а также тем, что изделие выполняют из указанной стали.

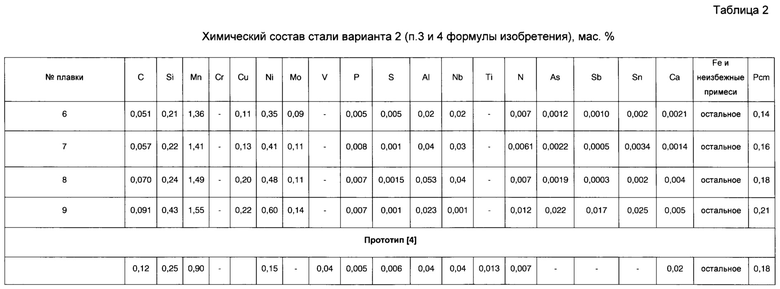

Как вариант, технический результат (вариант 2) достигается также тем, что в хладостойкой свариваемой стали, содержащей углерод, кремний, марганец, никель, медь, алюминий, ниобий, серу, фосфор, азот, кальций, молибден, мышьяк, сурьму, олово, железо и неизбежные примеси, согласно изобретению, назначают содержание компонентов в соотношении, мас. %:

углерод от 0,05 до 0,07

кремний от 0,15 до 0,35

марганец от 1,35 до 1,50

никель от 0,35 до 0,50

медь от 0,10 до 0,20

алюминий от 0,015 до 0,055

ниобий от 0,02 до 0,04

сера от 0,001 до 0,005

фосфор от 0,001 до 0,010

азот от более 0,006 до 0,007

кальций от 0,0001 до 0,005

молибден от 0,09 до 0,12

мышьяк от 0,0001 до 0,005

сурьма от 0,0001 до 0,005

олово от 0,0001 до 0,005

железо и неизбежные примеси - остальное,

а параметр трещиностойкости при сварке, определяемый по формуле:

не превышает 0,18%, а также тем, что изделие выполняют из указанной стали.

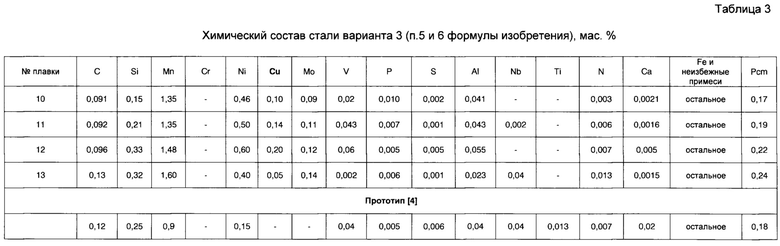

Как вариант, технический результат (вариант 3) достигается также тем, что в хладостойкой свариваемой стали, содержащей углерод, кремний, марганец, никель, медь, алюминий, ванадий, серу, фосфор, азот, кальций, молибден, железо и неизбежные примеси, согласно изобретению, назначают содержание компонентов в соотношении, мас. %:

углерод от более 0,09 до менее 0,10

кремний от 0,15 до 0,35

марганец от 1,35 до 1,50

никель от 0,45 до 0,60

медь от 0,10 до 0,20

алюминий от более 0,04 до 0,055

ванадий от 0,02 до 0,06

сера от 0,001 до 0,005

фосфор от 0,001 до 0,010

азот от 0,003 до 0,007

кальций от 0,0001 до 0,005

молибден от 0,09 до 0,12

железо и неизбежные примеси - остальное,

а параметр трещиностойкости при сварке, определяемый по формуле:

не превышает 0,22%, а также тем, что изделие выполняют из указанной стали.

Сущность изобретения заключается в том, что для обеспечения требуемой прочности в сочетании с высокой хладостойкостью стали требуется комплексное легирование низкоуглеродистой (не более 0,10%) стали марганцем, никелем и молибденом (варианты 1-3), а также медью (варианты 2 и 3), микролегирование ниобием (варианты 1 и 2) или ванадием (вариант 3), модифицирование кальцием при ограничении содержания азота, серы и фосфора и таких элементов, как мышьяк, сурьма и олово (варианты 1 и 2), которые могут приводить к охрупчиванию стали. Разработанный химический состав стали (варианты 1 и 2) с широкой областью формирования близких по морфологическому типу структур в диапазоне промышленных скоростей охлаждения позволяет обеспечить после термомеханической обработки требуемый комплекс механических свойств за счет формирования в стали дисперсной феррито-бейнитной структуры с бейнитом преимущественного гранулярной морфологии без наличия крупных областей реечного бейнита, понижающих работу удара и работу удара после механического старения при низких температурах, и избыточного количества полигонального феррита, понижающего прочность. Выбранная комбинация легирующих элементов в варианте 3 обеспечивает требуемую прокаливаемость при закалке с прокатного нагрева и отпускоустойчивость при высокотемпературном отпуске и имитации послесварочной термической обработки (PWHT), что позволяет сформировать равномерную бейнитную структуру по всей толщине листового проката толщиной 64-100 мм с высоким комплексом прочностных и вязко-пластических свойств.

Содержание углерода в сталях, соответствующих вариантам 1 и 2, выбрано пределах от 0,05 до 0,07%, что достаточно для обеспечения требуемой прочности при изготовлении листового проката с использованием технологии термомеханической обработки (ТМО). Количество углерода в стали, соответствующей варианту 3, должно составлять от более 0,09 до менее 0,10% с учетом применения технологии закалки с прокатного нагрева (ЗПН) с последующим отпуском для обеспечения гарантированного предела текучести 420-460 МПа в листовом прокате толщиной 64-100 мм. Пониженное содержание углерода позволяет получить высокий уровень работы удара и работы удара после механического старения при низких температурах. Кроме того, при содержании углерода не более 0,10% достигается повышенная свариваемость стали, что косвенно отображает формула для расчета параметра трещиностойкости Рсм при сварке.

Кремний в пределах от 0,15 до 0,35% и алюминий в пределах от 0,015 до 0,055% для вариантов 1 и 2 и от более 0,040 до 0,055% для варианта 3 обеспечивают необходимое раскисление стали, не оказывая неблагоприятного воздействия на вязко-пластические свойства стали.

Марганец принят в пределах, требуемых для достижения необходимой прочности в листовом прокате толщиной до 100 мм, изготавливаемом по технологии термомеханической обработки (варианты 1 и 2), а также для обеспечения прокаливаемости стали при использовании технологии закалки с прокатного нагрева (вариант 3). Так, содержание марганца в пределах от 1,10 до 1,30% гарантирует достижение значений предела текучести не менее 325-355 МПа в зависимости от толщины листового проката из стали, выполненной по варианту 1; в пределах 1,35-1,50% - предела текучести не менее 420-460 МПа в листовом прокате из стали, выполненной по вариантам 2 и 3 (с учетом комплексного легирования).

Пределы содержания никеля 0,35-0,50% (варианты 1 и 2) выбраны с целью обеспечения хладостойкости и торможения хрупких трещин при эксплуатации сварных конструкций при низких температурах для листов толщиной от 10 до 100 мм. При этом для варианта 3 повышенное содержание никеля на уровне 0,45-0,60% обеспечивает требуемую прокаливаемость при закалке с прокатного нагрева и высокую ударную вязкость при низких температурах испытаний по всей толщине толстолистового проката при последующем высокотемпературном отпуске.

Молибден сдерживает рост зерна в процессе кристаллизации и тем самым обеспечивает мелкозернистую однородную структуру, повышает устойчивость аустенита при совместном легировании с никелем, расширяет область промежуточного превращения, способствует формированию структуры игольчатого феррита при охлаждении стали на воздухе [6]. Молибден легирует цементитные карбиды и тем самым препятствует их укрупнению в процессе вылеживания после термомеханической обработки, что обусловливает сохранение высокой вязкости и пластичности стали. Микродобавки молибдена препятствуют выделению феррита по границам крупных зерен вблизи линии сплавления при сварке, что позволяет сохранить высокую вязкость сварных соединений для толстолистового проката. В сочетании с ограничением содержания фосфора и цветных примесей молибден предотвращает охрупчивание границ зерен. Совместное легирование молибдена с ниобием наиболее эффективно способствует упрочнению стали при термомеханической обработке.

Таким образом, молибден в количестве от 0,04 до менее 0,08% для стали, выполненной по варианту 1, и от 0,09 до 0,12% для стали, выполненной по вариантам 2 и 3, обеспечивает повышенную хладостойкость стали при требуемой прочности, в том числе обеспечению высоких прочностных характеристик после имитации послесварочной термической обработки (PWHT).

Легирование стали медью, наряду с никелем, способствует увеличению металлической составляющей межатомной связи и снижению закрепления дислокаций примесями, что ослабляет охрупчивание стали с понижением температуры. Однако растворимость меди в α-железе весьма незначительна, поэтому добавление избыточного количества меди приводит к снижению хладостойкости вследствие дисперсионного упрочнения. Легирование стали медью в количестве 0,10-0,20% (варианты 2 и 3) обеспечивает получение гарантированного предела текучести 420-460 МПа при повышении хладостойкости стали.

Совместное легирование азотом, алюминием и ниобием в заявляемых пределах наиболее эффективно способствует созданию мелкозернистой структуры с размером зерна не более 25 мкм и мелкодисперсными частицами карбонитридов ниобия, эффективно стабилизирующими созданную структуру. Ниобий образует в широком диапазоне температур мелкодисперсные частицы Nb(C, N), которые путем выбора соответствующих технологических режимов термомеханической обработки способствуют ограничению роста зерна аустенита при нагреве под прокатку, при деформации для регулирования процесса рекристаллизации [7], при охлаждении для дисперсионного твердения в феррите.

Введение азота, алюминия и ниобия позволяет измельчить аустенитное зерно за счет торможения дисперсными частицами роста зерна при нагреве под прокатку и при содержании углерода в указанных пределах обеспечить заданный уровень прочности, а также необходимую пластичность при низких температурах и хладостойкость до минус 80°С.

При этом ограничение по содержанию углерода по верхнему пределу 0,07% для стали, изготавливаемой по технологии термомеханической обработки, и менее 0,10% - для стали, изготавливаемой по технологии закалки с прокатного нагрева, а также азота до 0,007% гарантирует отсутствие избыточного количества карбонитридных частиц, приводящих к завышенным значениям предела прочности, и, как следствие, повышения соотношения предела текучести к временному сопротивлению. Кроме того, превышение заявленного содержания азота увеличивает прочность и твердость стали, но снижает пластичность и значения работы удара после механического старения при низких температурах. Повышенное количество азота вызывает деформационное старение, которое развивается при комнатной температуре и ускоряется при нагреве до 250°С, что может иметь место в зоне термического влияния сварных соединений.

Регламентация содержания серы в указанных пределах 0,001-0,005% обеспечивает повышение изотропности стали, в сочетании с легированием кальцием препятствует образованию сульфидов марганца.

Регламентация содержания фосфора в пределах 0,001-0,010% связана с необходимостью обеспечить высокий уровень вязкости и хладостойкости. Фосфор при содержаниях выше выбранного увеличивает склонность стали к хрупкому разрушению, обусловливает резкое повышение прочностных характеристик при понижении температуры [8].

Микролегирование кальцием в количестве 0,0001-0,005% препятствует образованию на границах зерен пленочных остроугольных неметаллических включений, обусловливающих снижение работы удара, в особенности после механического старения [9]. Отмечено [10] благоприятное влияние кальция на измельчение дендритной структуры за счет его адсорбции на гранях растущих кристаллов, уменьшение ликвации серы в среднем на 50%, снижение кислорода в стали и склонности к деформационному старению при введении в марганцевые стали. Однако повышенное содержание кальция при неблагоприятном соотношении Ca/AI приводит к образованию грубых неметаллических включений, плохо удаляющихся из металла, что оказывает охрупчивающее влияние на сталь и понижает пластичность металла при испытаниях в направлении толщины. В связи с этим верхний предел содержания кальция был понижен до значения 0,005%.

Низколегированные стали могут содержать целый ряд примесей цветных металлов (например, Sn, Sb), часть которых в большинстве случаев не нормируется в химическом составе плавки. Однако образование легкоплавких эвтектик примеси цветных металлов оказывает существенное влияние на формирование поверхностных и внутренних дефектов непрерывнолитых заготовок, провоцируя зарождение различного рода несплошностей и микротрещин [11]. Легкоплавкие эвтектики с железом или химические соединения по границам зерен обусловливают появление грубых поперечных трещин на поверхности сляба, а также торцевых трещин. Наследуемые готовым прокатом, эти трещины не позволяют обеспечить его качество по требуемым механическим свойствам, включая сопротивление хрупким разрушениям. Снижение межкристаллитной прочности из-за присутствия легкоплавких примесей приводит к охрупчиванию металла и резкому ухудшению технологической пластичности при высоких температурах.

Весьма заметно влияние чистоты стали и на такую важную характеристику, как порог хладноломкости. Цветные примеси имеют очень сильную склонность к сегрегированию на границах зерен [12], что приводит к снижению работы удара при низких температурах, в особенности после механического старения, и ряда других свойств.

Также повышение содержания олова и сурьмы выше указанных пределов оказывает отрицательное влияние на горячую и холодную пластичность стали при прокатке и гибке листового проката, особенно при использовании термомеханической обработки.

Влияние мышьяка на свойства стали аналогично влиянию фосфора, и при массовой доле в стали не более 0,005% мышьяк не оказывает отрицательного влияния на свойства стали [13].

При повышении содержания мышьяка, олова и сурьмы в металле происходит снижение значений работы удара, работы удара после механического старения и сдвиг температуры вязко-хрупкого перехода в область более высоких температур. Такое влияние связано со склонностью примесей цветных металлов образовывать при кристаллизации легкоплавкие эвтектики в межосных участках дендритов.

В связи с вышеперечисленным содержание цветных примесей и мышьяка в стали, выполненной по вариантам 1 и 2, ограничено в следующих пределах: мышьяка - от 0,0001 до 0,005%, сурьмы - от 0,0001 до 0,005%, олова - от 0,0001 до 0,005%.

Ограничение величины параметра трещиностойкости при сварке Рсм до значений 0,16, 0,18 и 0,22% (для вариантов 1, 2 и 3 соответственно) гарантирует улучшенную свариваемость стали, а также обеспечивает получение высокой пластичности стали, работы удара и работы удара после механического старения при низких температурах при сохранении требуемых прочностных характеристик.

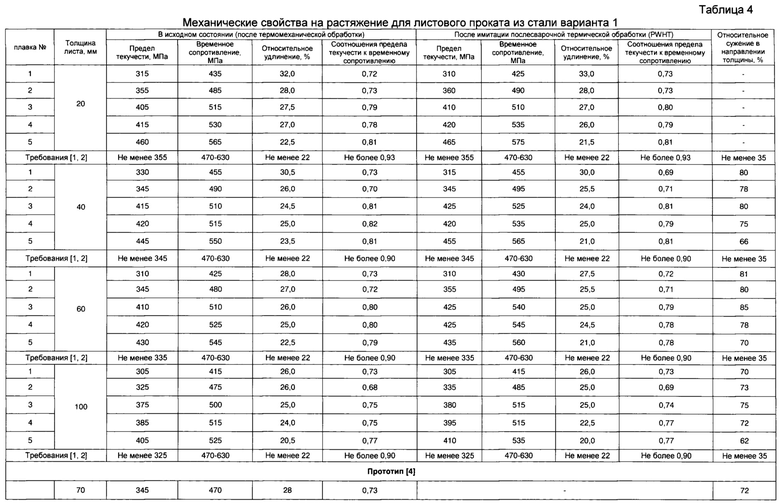

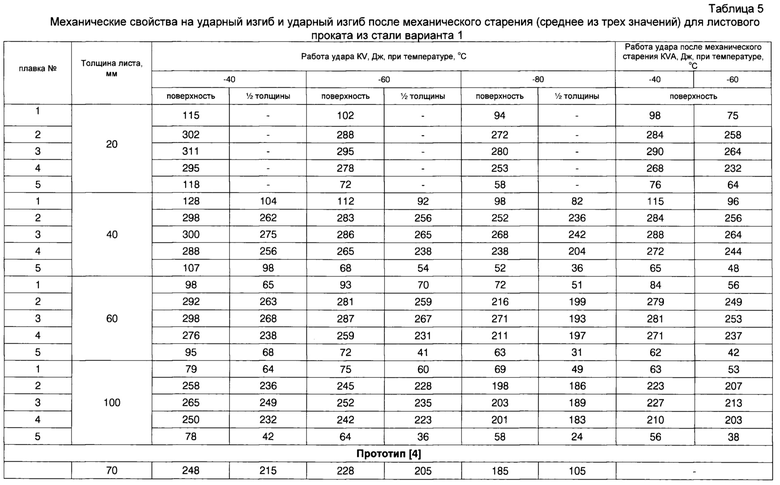

Испытания листового проката показали, что сталь разработанного химического состава (3 варианта) и изделия из них, изготовленные по технологии термомеханической обработки (ТМО) или закалки с прокатного нагрева (ЗПН) с последующим высокотемпературным отпуском, обеспечивают достижение требуемой прочности при сохранении высокой технологичности, высокого уровня работы удара до -80°С и работы удара после механического старения при низких температурах до -60°С, требуемых прочностных и пластических характеристик после имитации послесварочной термической обработки (PWHT) в толщинах до 100 мм.

Примеры выполнения изобретения.

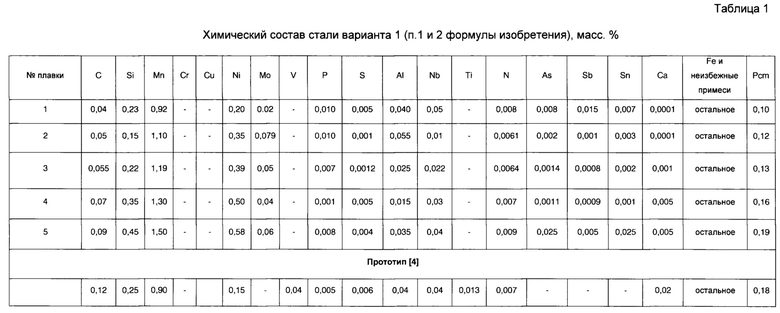

В кислородном конвертере были выплавлены 13 плавок сталей, которые после внепечной обработки и вакуумирования были разлиты в непрерывнолитые слябы. Химический состав плавок, соответствующих вариантам стали 1, 2 и 3, приведен в таблицах 1, 2 и 3.

Слябы были подвергнуты аустенитизации, листовой прокат из стали вариантов 1 и 2 изготавливали по технологии термомеханической обработки с двухстадийной прокаткой на реверсивном стане с последующим охлаждением в установке ускоренного охлаждения до заданной температуры (плавки №№1-9), листовой прокат из стали варианта 3 изготавливали по технологии закалки с прокатного нагрева с охлаждением в баке и последующим высокотемпературным отпуском (плавки №№10-13).

Механические свойства на растяжение (таблицы 4, 6, 8) и ударный изгиб при температурах -40, -60, -80°С, в том числе после механического старения при температурах -40, -60°С, (таблицы 5, 7, 9) листового проката определяли на поперечных образцах. Испытания на статическое растяжение осуществляли в соответствии со стандартом BS EN ISO 6892-1. Испытания на ударный изгиб - на образцах с V-образным надрезом по ISO 148-1, на ударный изгиб после механического старения - по EN 10225 [1]. Испытания на растяжение в направлении толщины проводили в соответствии с EN 10164, класс качества Z35.

Имитация послесварочной термической обработки (PWHT) производилась по режиму: нагрев до температуры 580°С, выдержка в течение 4 часов и последующее охлаждение на воздухе.

Свариваемость оценивали по результатам расчета параметра трещиностойкости при сварке Рсм по вышеприведенной формуле (таблицы 1-3).

В случаях отклонения содержания легирующих элементов от предложенного химического состава происходит понижение прочностных характеристик (состав №1) или их избыточное повышение при одновременном снижении уровня работы удара и работы удара после механического старения при низких температурах (составы №№5, 9, 13).

Предлагаемое изобретение позволяет получить сталь и изделие из нее, которые обеспечивают высокий уровень работы удара до температуры минус 80°С и работы удара после механического старения до минус 60°С, а также требуемый уровень прочностных и пластических характеристик после имитации послесварочной термической обработки (PWHT) в толщинах до 100 мм. При этом сталь и изделие из нее имеют:

вариант 1 - гарантированный предел текучести от 325 до 355 МПа (в зависимости от толщины листа) при толщине листового проката до 100 мм,

вариант 2 - гарантированный предел текучести 420-460 МПа при толщине листового проката до 63 мм включительно;

вариант 3 - гарантированный предел текучести 420-460 МПа при толщине листового проката 64-100 мм;

при сохранении высокой технологичности, определяемой соотношением предела текучести к временному сопротивлению (не более 0,90 для листов толщиной свыше 16 мм).

Литература

1. EN 10225 - 2009. Свариваемые конструкционные стали для стационарных морских сооружений - Технические условия поставки. (Weldable structural steels for fixed offshore structures - Technical delivery conditions).

2. Norsok Standard M-120 Edition 5, November 2008.

3. Патент Российской Федерации №2269587 «Хладостойкая сталь повышенной прочности», от 10.02.2006 г., МПК С22С 38/16 (2006.01).

4. Патент РФ №2187574 «Хладостойкая сталь» от 20.08.2002, МПК С22С 38/16.

5. Патент Российской Федерации №2452787 «Хладостойкая свариваемая сталь для конструкций, работающих в экстремальных условиях» от 10.06.2012 г., МПК С22С 38/14 (2006.01).

6. Матросов Ю.И., Литвиненко Д.А., Голованенко С.А. Сталь для магистральных газопроводов. М. - Металлургия, 1989 г. - 288 с.

7. Хайстеркамп Ф., Хулка К., Матросов Ю.И., Морозов Ю.Д., Эфрон Л.И., Столяров В.И., Невская О.Н. Ниобийсодержащие низколегированные стали. М., - Интермет Инжиниринг, 1999 г.

8. Одесский П.Д., Смирнов Л.А., Кулик Д.В. Микролегированные стали для северных и уникальных металлических конструкций. М.: Интермет Инжиниринг, 2006 г., 176 с.

9. Бродецкий И.Л., Харчевников В.П., Троцан А.И. и др. О влиянии кальция на зернограничное охрупчивание конструкционной стали с карбонитридным упрочнением. МиТОМ. 1995, 5. С. 2426.

10. Коваленко B.C., Кучкин В.И., Пильгук В.Е., Заяц Е.Л. О влиянии кальция на структуру и свойства стали. Металлы, 1983, 6. С. 92-96.

11. Штремель М.А. Проблемы металлургического качества стали (неметаллические включения) // МиТОМ. - 1980, - №8. - С. 2-6 цветнина.

12. Бродецкий И.Л., Белов Б.Ф., Позняк Л.А., Троцан А.И. Влияние адсорбционных процессов в границах зерен на хладостойкость низколегированных сталей // ФХММ. - 1995. - №2. - С. 124-128.

13. Явойский В.И., Кряковский Ю.В., Григорьев В.П. и др. Металлургия стали. - М.: Металлургия, 1983. - 584 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ARC-СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2681094C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

| Листовой прокат, изготовленный из высокопрочной стали | 2019 |

|

RU2726056C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2014 |

|

RU2562734C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

Изобретение относится к области металлургии, а именно к производству толстолистового проката толщиной до 100 мм из хладостойкой свариваемой стали для изготовления строительных конструкций, судостроения и других отраслей, в том числе для изготовления стационарных морских сооружений, предназначенных для работы на участках континентального шельфа в северных морях. Сталь может содержать компоненты при следующем соотношении, мас.%: углерод от 0,05 до 0,07, кремний от 0,15 до 0,35, марганец от 1,10 до 1,30, никель от 0,35 до 0,50, молибден от 0,04 до менее 0,08, алюминий от 0,015 до 0,055, ниобий от 0,01 до 0,03, сера от 0,001 до 0,005, фосфор от 0,001 до 0,010, азот от более 0,006 до 0,007, кальций от 0,0001 до 0,005, мышьяк от 0,0001 до 0,005, сурьма от 0,0001 до 0,005, олово от 0,0001 до 0,005, железо и неизбежные примеси – остальное, а параметр трещиностойкости при сварки Рсм составляет до менее 0,16. Обеспечивается высокий уровень работы удара до температуры минус 80°С и работы удара после механического старения до минус 60°С, а также требуемый уровень прочностных и пластических характеристик после имитации послесварочной термической обработки (PWHT) в толщинах до 100 мм. 6 н.п. ф-лы, 9 табл.

1. Хладостойкая свариваемая сталь, содержащая углерод, кремний, марганец, никель, алюминий, ниобий, серу, фосфор, азот, кальций, молибден, мышьяк, сурьму, олово, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

углерод от 0,05 до 0,07

кремний от 0,15 до 0,35

марганец от 1,10 до 1,30

никель от 0,35 до 0,50

алюминий от 0,015 до 0,055

ниобий от 0,01 до 0,03

сера от 0,001 до 0,005

фосфор от 0,001 до 0,010

азот от более 0,006 до 0,007

кальций от 0,0001 до 0,005

молибден от 0,04 до менее 0,08

мышьяк от 0,0001 до 0,005

сурьма от 0,0001 до 0,005

олово от 0,0001 до 0,005

железо и неизбежные примеси - остальное,

а параметр трещиностойкости при сварке, определяемый по выражению:

составляет до менее 0,16%.

2. Изделие, выполненное из хладостойкой свариваемой стали, отличающееся тем, что оно выполнено из стали по п. 1.

3. Хладостойкая свариваемая сталь, содержащая углерод, кремний, марганец, никель, медь, алюминий, ниобий, серу, фосфор, азот, кальций, молибден, мышьяк, сурьму, олово, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

углерод от 0,05 до 0,07

кремний от 0,15 до 0,35

марганец от 1,35 до 1,50

никель от 0,35 до 0,50

медь от 0,10 до 0,20

алюминий от 0,015 до 0,055

ниобий от 0,02 до 0,04

сера от 0,001 до 0,005

фосфор от 0,001 до 0,010

азот от более 0,006 до 0,007

кальций от 0,0001 до 0,005

молибден от 0,09 до 0,12

мышьяк от 0,0001 до 0,005

сурьма от 0,0001 до 0,005

олово от 0,0001 до 0,005

железо и неизбежные примеси - остальное,

а параметр трещиностойкости при сварке, определяемый по выражению:

составляет до менее 0,18%.

4. Изделие, выполненное из хладостойкой свариваемой стали, отличающееся тем, что оно выполнено из стали по п. 3.

5. Хладостойкая свариваемая сталь, содержащая углерод, кремний, марганец, никель, медь, алюминий, ванадий, серу, фосфор, азот, кальций, молибден, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

углерод от более 0,09 до менее 0,10

кремний от 0,15 до 0,35

марганец от 1,35 до 1,50

никель от 0,45 до 0,60

медь от 0,10 до 0,20

алюминий от более 0,04 до 0,055

ванадий от 0,02 до 0,06

сера от 0,001 до 0,005

фосфор от 0,001 до 0,010

азот от 0,003 до 0,007

кальций от 0,0001 до 0,005

молибден от 0,09 до 0,12

железо и неизбежные примеси - остальное,

а параметр трещиностойкости при сварке, определяемый по выражению:

не превышает 0,22%.

6. Изделие, выполненное из хладостойкой свариваемой стали, отличающееся тем, что оно выполнено из стали по п. 5.

Авторы

Даты

2018-05-14—Публикация

2017-06-01—Подача