Изобретение относится к авиадвигателестроению, а точнее к турбореактивным двухконтурным двигателям (ТРДД) с высокой степенью сжатия, ротор компрессора высокого давления которых установлен в корпусе на опорах, расположенных по концам ротора компрессора.

Для улучшения параметров ТРДД необходимо увеличивать степень сжатия воздуха перед камерой сгорания. Это можно получить увеличением числа ступеней компрессора или применением широкохордных лопаток. Но при этом при радиальном направлении фланца заднего вала ротора увеличивается длина ротора между подшипниками, на которых установлен ротор, что уменьшает поперечную (изгибную) жесткость барабана ротора, передающего крутящий момент и осевую силу [1]

Известен ротор барабанно-дискового типа многоступенчатого осевого компрессора газотурбинного двигателя, у которого поперечная жесткость увеличена путем выполнения силовых фланцев переднего и заднего коротких валов не радиально-направленными, а конусными с углами наклона образующей конуса, равными 45-60о [2] Такое выполнение силовых фланцев валов уменьшает длину барабана ротора между фланцами валов, что увеличивает соответственно его поперечную жесткость. Блок дисков задних ступеней, закрепленных на фланце заднего вала, образует "гладкую" внутреннюю стенку проточной части компрессора. Ступицы задних дисков расположены над конусным фланцем заднего вала. Задние диски жестко закреплены между собой по ободам сваркой, что создает внешнюю силовую связь между дисками ротора и фланцем заднего вала.

Внешняя силовая связь дисков задних ступеней между собой и с фланцем заднего вала является существенным недостатком такого ротора, так как при задевании концов консольных статорных лопаток о поверхность ротора и соответствующем разогреве ротора в месте контакта (от трения металла по металлу) ротор в месте контакта может расплавиться ("прогореть") с нарушением силовой связи за местом "прогара" и появлением аварийной ситуации. Это снижает надежность компрессора и всего двигателя в целом.

Техническая задача, на решение которой направлено изобретение, заключается в создании внутренней силовой связи дисков задних ступеней компрессора с конусным фланцем заднего вала ротора, что позволит избежать аварийных ситуаций и повысит надежность компрессора и двигателя в целом.

Эта техническая задача решается за счет того, что в роторе многоступенчатого осевого компрессора, содержащем передний и задний короткие валы с цапфами, установленными в подшипниках опор корпуса, снабженные силовыми конусными фланцами, между которыми закреплен барабанный блок дисков передних ступеней, причем диски задних ступеней закреплены на конусном фланце заднего вала, и между ними расположены промежуточные роторные кольца, согласно изобретению конусный фланец заднего вала выполнен составным, его первая по потоку часть выполнена за одно целое с последним диском барабанного блока, средняя часть расположена между следующими по потоку дисками, а последняя часть выполнена за одно целое с задним валом, и диски задних ступеней жестко закреплены между частями фланца.

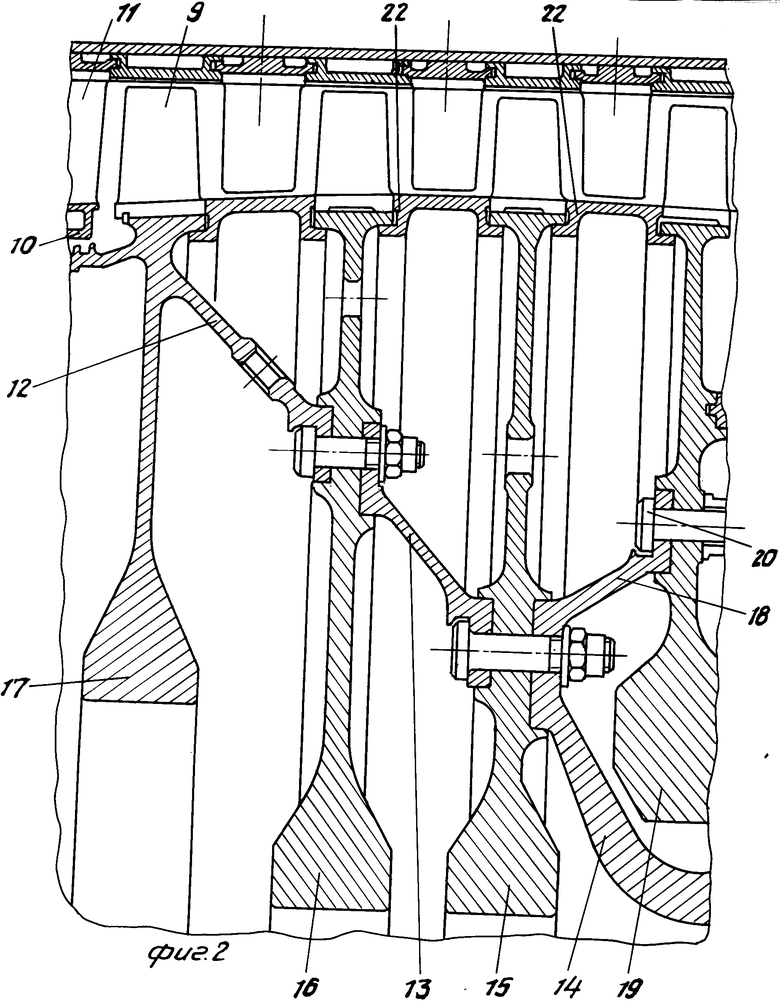

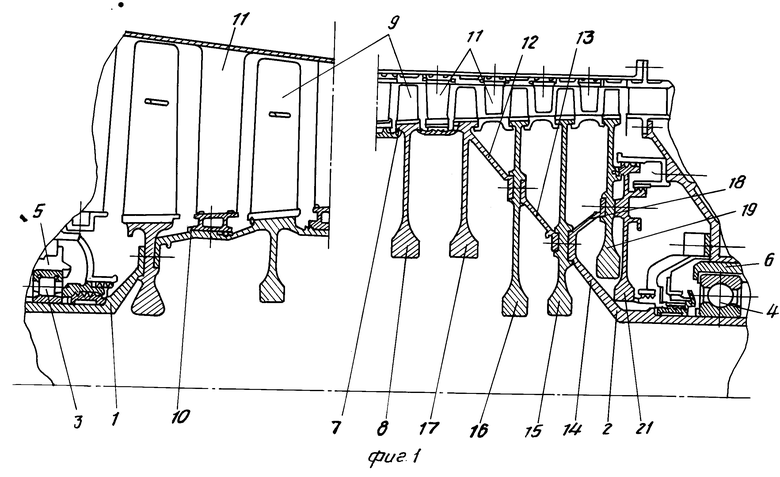

На фиг. 1 изображен ротор многоступенчатого осевого компрессора высокого давления ТРДД, продольный разрез; на фиг. 2 разрез задней части ротора.

Ротор многоступенчатого осевого компрессора, например, высокого давления ТРДД содержит передний 1 и задний 2 короткие валы, установленные цапфами в подшипниках 3 и 4 опор 5 и 6 корпуса компрессора соответственно. Между конусными фланцами переднего вала 1 и заднего вала 2 жестко закреплен (например, болтовым соединением) передний блок дисков в виде барабана 7. Блок состоит из дисков 8, жестко соединенных между собой (например, сваркой), на которых установлены роторные лопатки 9, и образующих "негладкую" стенку проточной части ротора. На поверхности барабана 7 между ободами соседних дисков 8 выполнены кольцевые гребешки, образующие лабиринтное уплотнение с охватывающими их кольцами 10, закрепленными на внутренних концах статорных лопаток 11. Поверхность колец 10 покрыта легкосрабатывающимся слоем мягкого материала.

Конусный фланец заднего вала 2 выполнен составным, т.е. разрезан на кольцевые части 12, 13 и 14, между которыми жестко закреплены, например, болтовым соединением полотна дисков 15 и 16 задних ступеней. Кольцевая часть, последняя по потоку, 14 выполнена за одно целое с цапфой вала 2, первая по потоку часть 12 фланца за одно целое с последним диском 17 барабана 7, а средняя часть 13 установлена между полотнами задних дисков 16 и 15. Кроме того, за одно целое с последней по потоку частью 14 выполнен конусный фланец 18, на котором закреплены диск 19 последней ступени компрессора болтами 20 и диск 21 закомпрессорного лабиринтного уплотнения. Между ободами дисков 15, 16, 17 и 19 установлены промежуточные кольца 22, поверхность которых образует "гладкую" внутреннюю стенку проточной части компрессора. Промежуточные кольца 22 зажаты между ободами дисков при затягивании болтового соединения дисков с кольцевыми частями конусного фланца.

Предпочтительным является исполнение ротора с установкой дисков 15, 16, 17 и 19 враспор с промежуточными кольцами 22, когда элементы дисков 15, 16, 17 и 19, промежуточных колец 22 и заднего вала 2 организованы в замкнутую коробчатую конструкцию. Промежуточные кольца 22 могут быть выполнены за одно целое с дисками 16, 15, 17 и 19, особенно при использовании кольцевого замка крепления рабочих лопаток, как это выполнено в прототипе.

При работе устройства конусный фланец 12, 13, 14 и 18 заднего вала 2 обеспечивает продольную и поперечную жесткости.

В случае задевания концами статорных лопаток поверхности ротора в результате трения ротор в месте контакта нагревается, а при длительном контакте промежуточное кольцо 22 может расплавиться ("прогореть"). Диски 15, 16, 17, 19 и 21, находящиеся за местом разрушения, от ротора не открываются, так как их удерживает внутренняя силовая связь с ротором, находящаяся вне зоны контакта.

Таким образом, "прогары" и перегревы на периферии не могут оказывать существенного влияния на крепление и посадки дисков 15, 16, 17, 19 и 21, внутри ротора.

Кроме того, наличие замкнутой коробчатой конструкции дополнительно повышает жесткость и улучшает демпфирование ротора, что уменьшает вероятность возникновения аварийных ситуаций.

Использование: в авиадвигателестроении, а именно в турбореактивных двухконтурных двигателях, ротор компрессора высокого давления которых установлен в корпусе на опорах, расположенных по концам ротора. Сущность изобретения: ротор содержит передний 1 и задний 2 короткие валы с цапфами, установленными в подшипниках 3 и 4 опор 5 и 6 корпуса, которые снабжены силовыми конусными фланцами 12,13,14 и 18. Между ними закреплен барабанный блок 7 дисков 8 передних ступеней, а диски 15,16,17 и 19 задних ступеней закреплены на конусном фланце 12, 13, 14 и 18 заднего вала 2. Между дисками расположены промежуточные роторные кольца. Конусный фланец заднего вала 2 выполнен составным, его первая по потоку часть 12 выполнена за одно целое с последним диском барабанного блока, средняя часть 13 расположена между следующими по потоку дисками, а последняя часть 14 выполнена за одно целое с задним валом 2. Диски 15 и 16 задних ступеней жестко закреплены между частями 12, 13 и 14 фланца и вместе с диском 19 и частью 18 фланца образуют замкнутую коробчатую конструкцию. 2 ил.

РОТОР МНОГОСТУПЕНЧАТОГО ОСЕВОГО КОМПРЕССОРА, содержащий передний и задний короткие валы с цапфами, установленными в подшипниках опор корпуса, снабженные силовыми конусными фланцами, между которыми закреплен барабанный блок дисков передних ступеней, а диски задних ступеней закреплены на конусном фланце заднего вала и между ними расположены промежуточные роторные кольца, отличающийся тем, что конусный фланец заднего вала выполнен составным, его первая по потоку часть выполнена за одно целое с последним диском барабанного блока, средняя часть расположена между следующими по потоку дисками, а последняя часть выполнена за одно целое с задним валом и диски задних ступеней жестко закреплены между частями фланца.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3249293, кл | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1995-04-20—Публикация

1991-12-17—Подача