Предлагаемое изобретение относится к металлургии и может быть использовано для непрерывного литья заготовок преимущественно из нержавеющей стали.

Известен способ получения непрерывно-литых заготовок из нержавеющей стали ферритного класса, в котором скорость вытягивания заготовки из кристаллизатора взаимосвязана с температурой металла в промежуточном ковше и сечением заготовки формулой:

0 < θ <  +

+  , где θ температура перегрева стали над ликвидусом, оС;

, где θ температура перегрева стали над ликвидусом, оС;

V скорость вытягивания заготовки, см/мин;

S поперечное сечение заготовки, см2.

(Патент Японии N 52-41728, кл. В 091 (В 22 D 11/00, 1977 г.).

Недостатком способа является то, что он не обеспечивает удовлетворительного качества заготовок из-за низкой скорости их вытягивания.

Известен также способ получения непрерывно-литых заготовок из нержавеющей стали аустенитного класса, включающий измерение температуры металла в разливочном ковше в процессе внепечной обработки и в промежуточном ковше в процессе разливки, подачу металла из промежуточного ковша в кристаллизатор и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от температуры металла в разливочном ковше, в котором температуру металла после внепечной обработки задают на 45.125оС выше температуры ликвидуса, а скорость вытягивания изменяют в пределах 0,5.0,6 м/мин (ж."Сталь", 1986, N 6, стр.14).

Этот способ характеризуется нестабильным качеством отлитых заготовок. При регламентации в известном способе температуры металла в разливочном ковше после внепечной обработки из-за отличий в температуре футеровки и времени выдержки металла в разливочном ковше на разных плавках, металл в разливочном ковше в начале процесса разливки будет характеризоваться значительным (до 30оС) колебанием температуры. На это накладывается и отличие в температуре футеровки, толщине слоя шлака в промежуточном ковше и скорости вытягивания заготовок для разных плавок. Совместное влияние этих двух групп факторов обусловливает отличие в температуре металла в промежуточном ковше до 60оС, что определяет низкое качество заготовок на плавках с пониженной температурой из-за дефектов типа заворотов и на плавках с повышенной температурой продольных трещин.

Наиболее близким по технической сущности и достигаемому результату является способ получения непрерывно-литых заготовок преимущественно из нержавеющей стали аустенитного класса, включающий измерение температуры металла в разливочном ковше в процессе внепечной обработки и в промежуточном ковше в процессе разливки, подачу металла из промежуточного ковша в кристаллизатор и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от температуры металла в разливочном ковше, в котором температуру металла после внепечной обработки задают на 35.45оС выше температуры ликвидуса, а скорость вытягивания заготовки сечением 1050х130 мм изменяют в пределах 0,9. 1,0 м/мин ("Сэйтэцу кэнкю", 1978, N 294, с.32-41).

Недостатком прототипа является низкое качество отлитых заготовок и его нестабильность от плавки к плавке. Это связано с тем, что в известном способе не учитывается влияние на снижение температуры металла в разливочном ковше от конца внепечной обработки до начала разливки температуры футеровки и времени выдержки металла в ковше, а также жестко регламентируется скорость вытягивания заготовки. При таких условиях температура металла в промежуточном ковше будет характеризоваться существенным отклонением от требуемой (более 20оС), определяя тем самым развитие дефектов типа заворотов на плавках с пониженной температурой и трещин на плавках с повышенной температурой.

Технический результат изобретения заключается в повышении и стабилизации качества литых заготовок из нержавеющей стали за счет повышения точности соответствия скорости вытягивания заготовок температуре металла в промежуточном ковше и определяемого этим снижение дефектов типа заворотов и трещин на заготовках.

Результат достигают тем, что в способе получения непрерывно-литых заготовок, включающем измерение температуры металла в разливочном ковше в процессе внепечной обработки и в промежуточном ковше в процессе разливки, подачу металла из промежуточного ковша в кристаллизатор и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от температуры металла в разливочном ковше, согласно изобретению в начале процесса разливки определяют время стабилизации температуры металла в промежуточном ковше, рассчитывают для этого времени температуру металла Т2 в разливочном ковше из соотношения

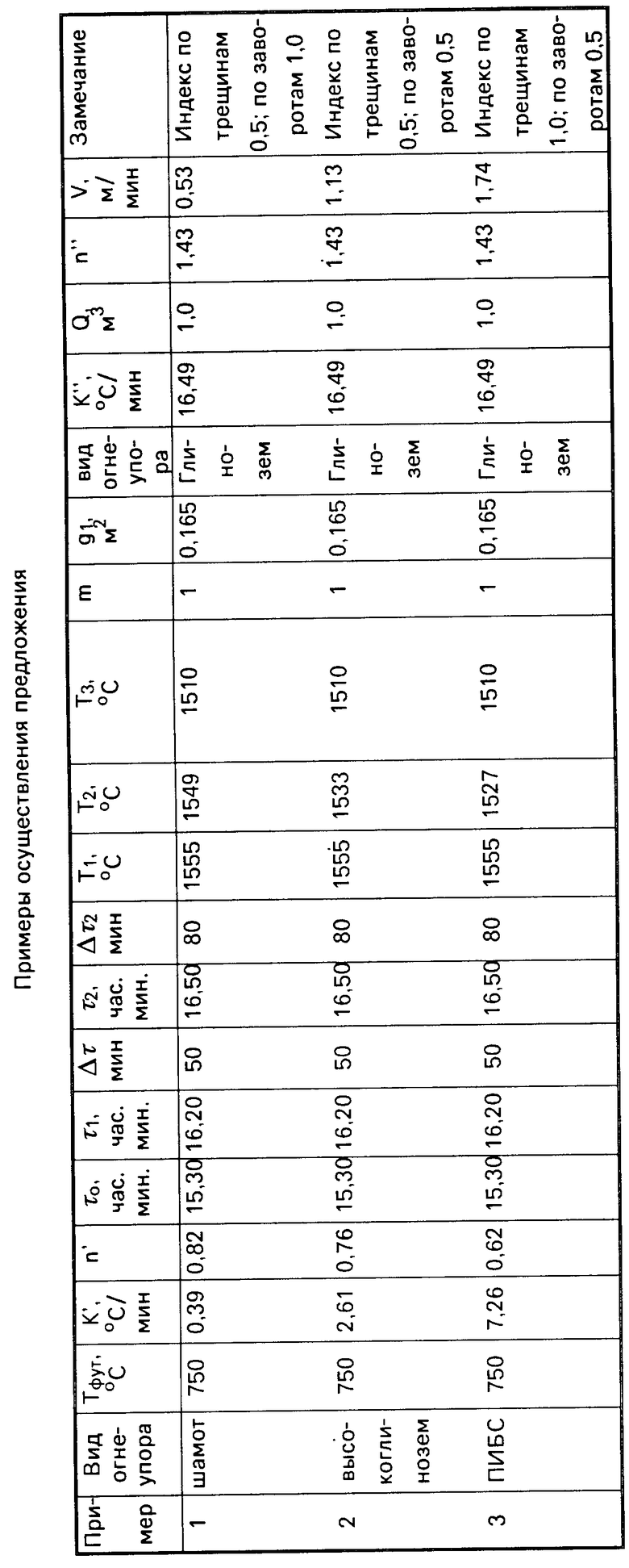

Т2= Т1+К'(Δ τ2n' Δ τ1n'),оС (1) где Т1 температура металла в разливочном ковше в процессе внепечной обработки, оС;

Δ τ1 τ1 τ0 длительность выдержки металла в разливочном ковше, соответствующая температуре Т1, мин;

τ1 время замера температуры Т1, ч-мин;

τ0 время конца выпуска металла из сталеплавильного агрегата в разливочный ковш, ч-мин;

Δ τ2 τ2 τ0 длительность выдержки металла в разливочном ковше, соответствующая стабилизации температуры металла в промежуточном ковше, мин;

τ2 время стабилизации температуры металла в промежуточном ковше, ч-мин; К' коэффициент пропорциональности (К'=0,4.8,4), оС/мин;

n показатель степени (n'=0,6.0,8), и изменяют скорость вытягивания заготовок V согласно соотношению

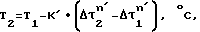

V K

м/мин

м/мин

(2) где Т3 температура металла в промежуточном ковше, соответствующая ее стабилизации, оС;

Q объем металла в промежуточном ковше, м3;

q площадь поперечного сечения заготовки, м2;

m число отливаемых заготовок;

К''- коэффициент пропорциональности (К''=14.17), оС/мин;

n'' показатель степени (n''=1,3.1,6).

При создании настоящего изобретения исходили из положения о необходимости обеспечения жесткого соответствия скорости вытягивания заготовки температуре металла в промежуточном ковше для исключения как дефектов типа заворотов, так и трещин на поверхности заготовок любой разливаемой плавки.

Согласно изобретению в начале процесса разливки необходимо определить время стабилизации температуры металла в промежуточном ковше. Его использование в соотношении (1) позволяет повысить точность прогноза температуры металла в разливочном ковше за счет учета дополнительных потерь температуры металла от начала процесса разливки до стабилизации температуры металла в промежуточном ковше и обеспечить таким образом повышение и стабильность качества заготовок.

Температуру металла в разливочном ковше необходимо определять в зависимости от температуры металла в разливочном ковше после внепечной обработки по соотношению (1). Это обеспечивает достоверный прогноз температуры металла в разливочном ковше (отклонение не более ±2,5оС), что создает предпосылки получения высокого, без грубых дефектов типа заворотов и без трещин, и однородного качества заготовок из нержавеющей стали.

Скорость вытягивания заготовки по соотношению (2) обеспечивает высокое, без грубых дефектов типа заворотов и без трещин и однородное, с разницей в зачистке не более ±2 мм качество заготовок за счет обеспечения требуемой температуры металла в промежуточном ковше в узких, не более ±2,5оС пределах.

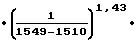

П р и м е р. Сталь 08Х18Н10Т выплавляют дуплекс процессом электропечь конвертер, продувают аргоном в разливочном ковше на продувочном стенде и разливают на одноручьевой МНЛЗ через промежуточный ковш емкостью 1 м3 в кристаллизатор сечением 150х1100 мм (q=0,165 м2). В процессе внепечной обработки и разливки измеряют температуру металла в разливочном и промежуточном ковше, заготовку из кристаллизатора вытягивают с переменной скоростью в зависимости от температуры металла в разливочном ковше. Начальная скорость вытягивания заготовки 1,0.1,5 м/мин.

Время выпуска стали из конвертера в разливочный ковш с рабочим слоем из основного огнеупора τ015 ч 30 мин. Температура футеровки ковша 1000оС (К'= 6,0 оС/мин; n'=0,6). Окончание продувки аргоном τ116 ч 20 мин ( Δ τ 50 мин). Температура металла в разливочном ковше для времени τ1 равно 1555оС. Рабочий слой футеровки промежуточного ковша выполнен из высокоглиноземистого огнеупора, разливается вторая плавка в серии (К''=16,5оС/мин; n''=1,43). В промежуточном ковше температура металла Т2=1500оС для времени замера τ216 ч 45 мин; 1508оС для 16 ч 47 мин и 1510оС для времени 16 ч 50 мин.

В начале процесса разливки определяют время стабилизации температуры металла в промежуточном ковше, рассчитывают для этого времени температуру металла Т2 в разливочном ковше из соотношения (1) и изменяют скорость вытягивания заготовки V согласно соотношению (2).

Время стабилизации температуры металла в промежуточном ковше равно τ216 ч 50 мин ( Δ τ280 мин). Для этого времени при значениях К' и n' определили температуру металла в разливочном ковше:

Т2= 1555-0,39˙(800,82-500,82)= 1549оС и далее скорость вытягивания заготовки:

V 16,49

0,52 м/мин

0,52 м/мин

с которой разлили плавку.

Отлитые заготовки не имели значительных дефектов индекс по трещинам и заворотам 0,5 и 1,0 соответственно. Съем металла при зачистке литых заготовок перед прокаткой был 4,5%

Дополнительные примеры осуществления предложения приведены в таблице.

Из таблицы следует, что предложение характеризуется высоким качеством поверхности литых заготовок: индекс заворотов и трещин равен 0,5.1,0. Это в 1. 2 раза меньше для трещин и в 3,5.7 раза для заворотов, чем в прототипе. Потери металла при зачистке литых заготовок снижаются на 1,9.2,2%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непрерывно-литых заготовок | 1990 |

|

SU1787065A3 |

| Шлакообразующая смесь | 1992 |

|

SU1838031A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК | 1992 |

|

RU2022692C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 1993 |

|

RU2026366C1 |

| Устройство для охлаждения непрерывнолитых заготовок | 1992 |

|

SU1838040A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| Устройство для защиты струи металла | 1992 |

|

SU1838038A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ ЗАГОТОВОК | 1993 |

|

RU2033887C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ И СПЛАВОВ В КРУГЛЫЕ ЗАГОТОВКИ НА УСТАНОВКЕ ГОРИЗОНТАЛЬНОГО ТИПА | 1996 |

|

RU2095188C1 |

В способе получения непрерывнолитых заготовок, преимущественно из нержавеющих сталей, в начале процесса разливки определяют время стабилизации температуры металла в промежуточном ковше, рассчитывают для этого времени температуру металла  в разливочном ковше из соотношения T2= TI-K1·(Δτ

в разливочном ковше из соотношения T2= TI-K1·(Δτ

СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК, включающий измерение температуры металла в разливочном ковше в процессе внепечной обработки и в промежуточном ковше в процессе разливки, подачу металла из промежуточного ковша в кристаллизатор и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от тепературы металла в разливочном ковше, отличающийся тем, что в начале процесса разливки выдерживают металл в разливочном ковше до стабилизации температуры металла в промежуточном ковше, определяют температуру металла T2 в разливочном ковше из соотношения

и изменяют скорость V вытягивания заготовок согласно соотношению

где T1 температура металла в разливочном ковше в процессе внепечной обработки, oС;

Δτ1 длительность выдержки металла в разливочном ковше, соответствующая замеру температуры T1, мин;

Δτ2 длительность выдержки металла в разливочном ковше, соответствующая стабилизации температуры металла в промежуточном ковше, мин;

K' коэффициент пропорциональности (K' 0,4 8,4), oС/мин;

n' показатель степени (n' 0,6 0,8);

T3 температура металла в промежуточном ковше, соответствующая ее стабилизации, oС;

Q объем металла в промежуточном ковше, м3;

q площадь поперечного сечения заготовки, м2;

m число отливаемых заготовок;

K'' коэффициент пропорциональности (K'' 14 17), oС/мин;

n'' показатель степени (n'' 1,3 1,6).

| Сэйтэцу кенкю, 1978, N 294, с.32-41. |

Авторы

Даты

1995-04-30—Публикация

1992-05-28—Подача