Изобретение относится к металлургии, а именно к области непрерывного литья металлов.

Известен способ непрерывного литья заготовок, включающий подачу металла в кристаллизатор, вытягивание заготовки и ее охлаждение под кристаллизатором, при этом мениску металла в кристаллизаторе сообщают колебания посредством изгиба оболочки в зоне охлаждения, отличающийся тем, что, с целью улучшения качества поверхности заготовки, колебания уровня мениска металла в кристаллизаторе осуществляют с амплитудой 0,1-2,0 мм /SU 1741359, В 22 D 11/00 /1//.

Известен способ непрерывной разливки металлов с переменной скоростью, в котором изменение скорости вытягивания слитка производят в зависимости от уровня металла в кристаллизаторе /Э. Германн "Непрерывное литье", М., Государственное научно-техническое издательство по черной и цветной металлургии, 1961, с. 431-432 /2//.

Недостатком этих способов является то, что для условий горизонтального непрерывного литья заготовок без учета перегрева металла нельзя решить вопрос о стабильности процесса литья в его начальный и конечный периоды.

Известен способ горизонтального непрерывного литья заготовок, включающий подачу металла в кристаллизатор, формирование в нем заготовки и периодическое ее вытягивание со скоростью, соответствующей перегреву металла, при этом первые 10-15% разливаемого металла отливают со скоростью 0,75-0,85, последующие 35-50% металла - 0,6-0,7 и оставшийся металл отливают со скоростью 0,9-1,0 от номинальной скорости /SU 634844, В 22 D 11/00 /3//.

К недостатку известного способа относится то, что отливка 10-15% разливаемого металла со скоростью 0,75-0,85 от номинальной скорости в условиях горизонтального непрерывного литья заготовок приводит к снижению стабильности процесса литья в этот период, зависаниям формируемой оболочки заготовки, снижению производительности машины непрерывного литья заготовок (МНЛЗ).

Известен способ вторичного охлаждения непрерывно-литой заготовки, у которого на участке, примыкающем к кристаллизатору, составляющем 0,03-0,11 длины жидкой фазы заготовки, осуществляют подачу 35-60% подаваемого охладителя, расход которого предварительно определяют по формуле

Q = a • b • Vp1,5

при этом через первый ряд форсунок, установленных непосредственно под кристаллизатором, охладитель подают с максимальным расходом /RU 2035269, B 22 D 11/124/4//.

Q0=b(c+d•Vp),

где а = 11-16;

b = ширина отливаемой заготовки, м;

с = 0,8-1,0;

d = 1,2-1,4;

Vp = скорость разливки, м/мин.

Недостатком способа является переохлаждение формирующегося сортового слитка под кристаллизатором, из-за чего возникают трещины в поверхностных слоях и возможно образование ликвационного квадрата.

Наиболее близким по технической сущности и достигаемому результату является известный способ разливки круглой заготовки на МНЛЗ-1 Нижнетагильского металлургического комбината /ТИ 102-СТ.КК-320-97 "Непрерывная разливка стали на МНЛЗ N 1, 1997 г. /5//.

Согласно способу-прототипу охлаждение заготовки ведут с постоянным расходом охладителя - 1800 литров/мин, во всех зонах вторичного охлаждения. Частота возвратно-поступательного качания кристаллизатора 20-200 подъемов в минуту, а рабочий ход для всех марок стали равен - 5 мм. Рабочая скорость разливки металла 0,5 м/мин, а уровень металла в промежуточном ковше от 500 до 800 мм.

Существенным недостатком способа-прототипа является переохлаждение формирующегося слитка во второй и третьей зонах вторичного охлаждения, из-за чего возникают трещины в поверхностных слоях. Кроме того, низкий уровень металла в промежуточном ковше приводит к затягиванию шлаковых смесей в тело слитка и загрязнению металла неметаллическими включениями.

Желаемым техническим результатом является получение непрерывно-литой круглой заготовки для производства железнодорожных колес и бандажей высокого качества.

Желаемый технический результат достигается тем, что в первой зоне охлаждение отливаемого слитка производят водой с расходом 0,06-0,11 литров/кг стали, во второй и третьей зонах охлаждение ведут воздушно-водяной смесью, при давлении воздуха 3,5-4,5 кг/см2, а давление воды - 2,0-3,5 кг/см2. Частоту качаний кристаллизатора в зависимости от скорости разливки металла определяют по формуле

N = 240 • V разливки;

где 240 - коэффициент пропорциональности цикл/метр, V - оптимальная скорость разливки металла составляет 0,30-0,45 м/мин, N - частота качания кристаллизатора, цикл/мин. Амплитуду качания кристаллизатора поддерживают постоянной. Уровень металла в промежуточном ковше поддерживают равным не менее 850 мм, а температуру металла в промежуточном ковше поддерживают выше температуры ликвидуса на 35-40oC. Оптимальную скорость разливки металла устанавливают равной 0,30-0,45 м/мин. Содержание алюминия в разливаемой стали поддерживают в пределах 0,015-0,025%. В процессе непрерывной разливки металл подают в промежуточный ковш, а затем в кристаллизатор, где образуется корочка слитка, вытягиваемая с постоянной скоростью. Под самым кристаллизатором, где оболочка слитка имеет небольшую толщину и малое термическое сопротивление, производят интенсивное охлаждение слитка водой с расходом 0,06-0,11 л/кг стали. Во второй и третьей зонах охлаждения оболочка слитка имеет уже большую толщину и малое термическое сопротивление, поэтому дальнейшее охлаждение проводят воздушно/водяной смесью, причем давление воды составляет 2,0-3,5 кг/см2, а давление воздуха 3,5-4,5 кг/см2. Это способствует нивелированию и постепенному изменению интенсивности охлаждения от участка только с водой к участку с воздушно-водяным охлаждением.

Указанные диапазоны интенсивности охлаждения объясняются тем, что при меньших значениях расхода охладителя будет происходить повторный разогрев поверхности слитка. При больших значениях, наоборот, будет происходить переохлаждение поверхности слитка.

В обоих случаях в поверхностных слоях будут возникать температурные градиенты и термические напряжения, превосходящие допустимые значения, что вызовет брак слитков по внутренним и наружным трещинам.

Разливка металла в первой зоне с интенсивностью охлаждения менее 0,06 л/кг стали опасна из-за возможности разогрева сформированной корки за счет внутреннего тепла заготовки и как следствие возможных прорывов металла.

При разливке с интенсивностью охлаждения более 0,11 л/кг стали из-за термических напряжений возможно развитие трещин, перпендикулярных поверхности заготовки на глубине 25-70 мм.

Качество поверхности отливаемого слитка обеспечивается параметрами качания кристаллизатора, которому сообщается возвратно-поступательное движение.

При ходе кристаллизатора вниз с опережением слитка, вытягиваемого с постоянной скоростью, внутренние стенки кристаллизатора проскальзывают относительно слитка по всей высоте. В начале движения кристаллизатор увлекает корку слитка и сжимает ее, при этом относительное смещение кристаллизатора не превышает максимальной величины изменения деформации слитка и срыва применисковой части корки в этот период не происходит.

Между оболочкой слитка и стенками кристаллизатора существует двухслойный шлаковый гарнисаж, состоящий из твердого и жидкого слоев. Твердый слой прочно удерживается на стенках кристаллизатора в процессе разливки. Образовывшийся таким образом шлаковый выступ в процессе движения кристаллизатора вниз со скоростью, превышающей скорость вытягивания слитка, упирается в торец оболочки слитка и отгибает ее, а сам частично оплавляется, образуя складки.

Складки такого типа не являются дефектом поверхности, для их образования необходимо строгое соблюдение ряда требований. Согласно предлагаемому изобретению это:

- сохранять постоянным уровень металла в кристаллизаторе;

- обеспечить образование шлакового гарнисажа, обладающего оптимальной прочностью сцепления со стенками кристаллизатора;

- выбрать оптимальный режим возвратно-поступательного движения кристаллизатора с минимально допустимой частотой качания, учитывая что амплитуда и частота качания определяются скоростью разливки металла.

В предлагаемом способе частота качаний кристаллизатора находится в прямой зависимости от скорости разливки металла и определяется по формуле:

N = 240 • Vразл,

где 240 - коэффициент пропорциональности;

а оптимальная скорость разливки металла составляет 0,30-0,45 м/мин.

Оптимальная скорость разливки обеспечивает нормальный ход процесса, при котором на выходе из кристаллизатора формируется твердая оболочка слитка необходимой толщины и прочности, исключающая прорывы металла. При скорости разливки металла менее 0,30 м/мин из-за грубых складок от качания кристаллизатора ухудшается качество поверхности заготовок. При скорости же разливки более 0,45 м/мин может получить развитие осевая химическая неоднородность заготовки. Таким образом, скорость разливки и частота качаний кристаллизатора являются важнейшими технологическими параметрами, влияющими на качество слитка.

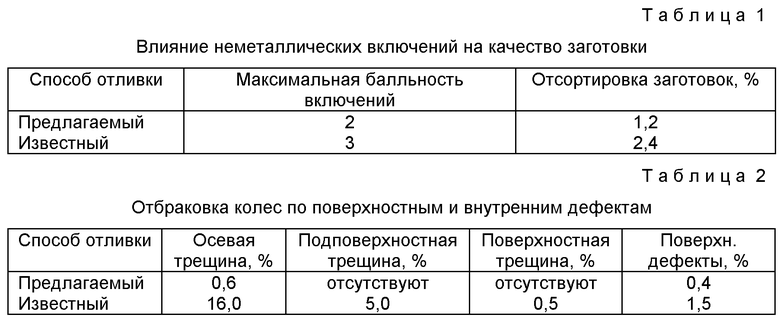

Неметаллические включения также оказывают существенное влияние на качество непрерывно-литого слитка. Они могут быть причиной отбраковки заготовок, особенно это возрастает с увеличением размеров включений и их количества. При разливке круглых заготовок на радиальной МНЛЗ на Нижнетагильском металлургическом комбинате наблюдалась четкая зависимость загрязненности непрерывно-литых заготовок крупными включениями от условий защиты металла, поступающего в промежуточный ковш и уровня металла в нем, т.е. от числа неметаллических включений, которые могут попасть вместе с металлом в кристаллизатор. При уровне металла в промежуточном ковше менее 850 мм в кристаллизатор вместе с металлом заносились различного рода неметаллические включения, а также продукты вторичного окисления. Увеличение же глубины жидкой ванны в промковше до 850 мм и выше способствовало достаточному очищению металла, поступающего в кристаллизатор, при этом загрязненность непрерывно-литых заготовок групповыми включениями > 300 мкм уменьшилась по сравнению со способом-прототипом в 3-5 раз, а отсортировка заготовок уменьшилась в 2 раза (см. табл. 1).

Существенное влияние на качество непрерывно-литого слитка оказывает температура разливаемой стали. Холодный металл является причиной появления на зеркале металла в кристаллизаторе плавающей корки, приводящей к образованию на поверхности слитка заворотов, плен, поясов, а также местных скоплений шлаковых включений. Кроме того, низкая температура приводит к кристаллизации металла в стакане в сталеразливочном и промежуточном ковшах, что в конечном итоге сказывается на ухудшении качества поверхности заготовки, увеличении отсортировки металла.

Перегрев металла является одной из причин появления горячих трещин и ужимин, а также способствует усилению процессов вторичного окисления.

Наиболее оптимальной температурой предлагаемого способа при отливке круглой заготовки является температура, которая выше температуры ликвидус на 35-40oC.

Для обеспечения мелкозернистой структуры литой заготовки необходимо создать условия для объемной кристаллизации слитка в процессе вытягивания заготовки из кристаллизатора. Мелкозернистая структура в заготовке получается при содержании алюминия не менее 0,015%. Если же содержание алюминия в металле выше 0,025%, то заметного дальнейшего измельчения структуры заготовки не происходит, а наоборот, это приводит к частым затягиваниям стакана-дозатора и погружного стакана и дополнительному загрязнению непрерывно-литых заготовок неметаллическими включениями. Для исключения появления строчки алюминатов на Нижнетагильском металлургическом комбинате на опытных плавках вводили модификатор неметаллических включений в виде порошковой силикокальциевой проволоки в количестве 1,33 кг/т стали.

Пример реализации способа

На машине непрерывного литья заготовок радиального типа отливается круглая заготовка диаметром ⊘ 430 мм. Колесную сталь разливали на радиальной МНЛЗ со скоростью 0,40 м/мин. Длина жидкой сердцевины составляла 32,0 метра. Общая длина участка вторичного охлаждения составляла 4,5 метра. Участок вторичного охлаждения разделяется на три зоны; первая, расположенная под кристаллизатором, длиной 0,3 м; вторая - 1,50 м и третья зона - 2,7 м.

В процессе вытягивания слиток охлаждают водой сжатым воздухом. Система регулирования охлаждения состоит из воздушных и оросительных сопел.

В качестве охладителя в первой зоне используют только воду с расходом 0,09 л/кг стали, во второй и третьей зонах охлаждение ведут воздушно-водяной смесью, при этом давление воздуха составляет 4,0 кг/см2, а давление воды - 3,2 кг/см2.

Во время вытягивания слитка из кристаллизатора амплитуда качания кристаллизатора всегда постоянная и составляет 4 мм; диаметр канала металлопровода 50 мм, уровень налива металла в промковше составляет 880 мм, частота колебаний кристаллизатора составляет - 96 в минуту. Благодаря использованию предлагаемого изобретения на Нижнетагильском металлургическом комбинате значительно уменьшилась отбраковка железнодорожных колес по поверхностным и внутренним дефектам, так общее кол-во поверхностных дефектов уменьшилось в 3-4 раза, а брак по осевой трещине уменьшился более чем в 20 раз (см. табл. N 2). В табл. 1 и занесены результаты, полученные на 85 опытных плавках колесного металла, отлитого по технологии заявляемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2494833C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2492021C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 2007 |

|

RU2345862C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРНЫХ ЗАГОТОВОК НА МНОГОРУЧЬЕВОЙ МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2254205C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1992 |

|

RU2035259C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2798500C1 |

Изобретение относится к металлургии, конкретнее к непрерывному литью металлов. Способ включает поддержание в промежуточном ковше уровня металла не менее 850 мм и его температуру (Т) на 35 - 40°С выше (Т) ликвидуса, непрерывное вытягивание слитка из кристаллизатора (К). Охладитель постоянно подают на поверхность слитка в зоне вторичного охлаждения (ЗBO), разделенной на три зоны. В первой зоне под (К) используют для охлаждения воду с расходом 0,06 - 0,11 литра/кг металла. Во второй и третьей зонах - водовоздушную смесь. Амплитуду качания (К) поддерживают постоянной, частоту N (цикл/мин) возвратно-поступательного качания (К) определяют по формуле N = 240 • V разливки, где V разливки - скорость разливки. Оптимальная V разливки равна 0,30 - 0,45 м/мин. Технический результат - получение непрерывно-литой круглой заготовки для производства железнодорожных колес и бандажей высокого качества. 1 з.п.ф-лы, 2 табл.

N = 240 • V разливки,

где N - частота качания кристаллизатора, цикл/мин;

240 - коэффициент пропорциональности, цикл/м;

V разливки - скорость разливки, м/мин,

при этом оптимальную скорость разливки металла устанавливают равной 0,30 - 0,45 м/мин, причем в промежуточном ковше поддерживают уровень металла не менее 850 мм и температуру металла выше температуры ликвидуса на 35 - 40oC.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| - Н | |||

| Тагил: ОАО "НТМК", 1997, с.16 - 30 | |||

| Способ разливки металлов и сплавов | 1974 |

|

SU472745A1 |

| JP 58038646 A2, 07.03.1983 | |||

| JP 7266002 A2, 17.10.1995. | |||

Авторы

Даты

2001-06-27—Публикация

1999-07-07—Подача