Изобретение относится к черной металлургии и может быть использовано для непрерывного литья стальных заготовок, преимущественно круглого сечения.

Известен способ непрерывного литья стальных заготовок, включающий подачу металла с перегревом над температурой ликвидуса из промежуточного ковша в кристаллизатор, измерение температуры металла в промежуточном ковше и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от сечения заготовки и температуры металла, в котором скорость вытягивания заготовки, ее сечение и температура металла взаимосвязаны формулой

0 < θ <  +

+  , где θ - температура перегрева стали над ликвидусом, оС;

, где θ - температура перегрева стали над ликвидусом, оС;

V - скорость вытягивания заготовки, см/мин;

S - поперечное сечение кристаллизатора, см2.

Недостатком этого способа является то, что он не обеспечивает удовлетворительного качества заготовок круглого сечения из-за низкой скорости вытягивания.

Известен также способ непрерывного литья стальных заготовок, включающий подачу металла с перегревом над температурой ликвидуса из промежуточного ковша в кристаллизатор, измерение температуры металла в промежуточном ковше и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от сечения заготовки и температуры металла, при этом скорость вытягивания заготовки уменьшают при увеличении перегрева, в котором в начале подачи металла из разливочного ковша в промежуточный ковш осуществляют измерение температуры металла в разливочном ковше и изменяют скорость вытягивания заготовки V по следующему соотношению:

V = K·10-  ·

·  , м/мин, где Тск - температура металла в разливочном ковше, оС;

, м/мин, где Тск - температура металла в разливочном ковше, оС;

Тпк - заданная температура металла в промежуточном ковше, оС;

Qпк - емкость металла в промежуточном ковше, м3;

qкр - площадь сечения заготовки, м2;

К - коэффициент, учитывающий особенности теплопотерь жидкой стали в промежуточном ковше (К = 0,85-1);

30 и 85 - постоянные, соответственно оС и оС/lg мин.

Недостатком этого способа является то, что он не обеспечивает надежности процесса литья в заготовки круглого сечения из-за высокой скорости вытягивания.

Наиболее близким по технической сущности и достигаемому результату является известный способ непрерывного литья стальных заготовок круглого сечения, включающий подачу металла с перегревом над температурой ликвидуса из промежуточного ковша в кристаллизатор, измерение температуры металла в промежуточном ковше и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от сечения заготовки и температурой металла, при этом скорость вытягивания заготовки уменьшают при увеличении перегрева, в котором металл из промежуточного ковша в кристаллизатор подают с перегревом над температурой ликвидуса в пределах 15-20оС, а заготовку диаметром 150-260 мм из кристаллизатора вытягивают со скоростью 2,60-1,15 м/мин.

Недостатком этого способа является низкая надежность процесса литья из-за высокой скорости вытягивания заготовок и низкой температуры стали в промежуточном ковше, когда не исключаются прорывы металла под кристаллизатором, так и замерзание металла в разливочных стаканах промежуточного ковша.

Технический эффект изобретения заключается в повышении стабильности процесса литья стальных заготовок, преимущественно круглого сечения, путем исключения как прорывов металла под кристаллизатором, так и замерзания металла в разливочных стаканах промежуточного ковша.

Технический эффект достигается тем, что в способе непрерывного литья стальных заготовок, преимущественно круглого сечения, включающем подачу металла с перегревом над температурой ликвидуса из промежуточного ковша в кристаллизатор, измерение температуры металла в промежуточном ковше и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от сечения заготовки и температуры металла, при этом скорость вытягивания заготовки уменьшают при увеличении перегрева, согласно изобретению скорость вытягивания заготовки V определяют из следующего соотношения:

V =  , м/мин (1), где D - диаметр поперечного сечения заготовки, см;

, м/мин (1), где D - диаметр поперечного сечения заготовки, см;

Δt - перегрев металла над температурой ликвидуса, оС;

а, в, с - постоянные (а = 500-1500оС м/мин; в = 300-900оС . м/мин . lg см; с = =50-200оС) и осуществляют ее снижение на 5-10% для нижних 10оС превышения температуры.

При разработке предлагаемого способа исходили из положения необходимости исключения как прорывов металла под кристаллизатором, так и замерзания металла в разливочных стаканах промежуточного ковша. Это достигается определением скорости вытягивания заготовки в зависимости от сечения заготовки и температуры металла в промежуточном ковше по предлагаемому соотношению (1) и снижением скорости вытягивания на регламентируемую величину при превышении температуры. Такие признаки отсутствуют у прототипа, что позволяет сделать вывод о соответствии предложенного способа критерию изобретения "новизна".

Согласно изобретению скорость вытягивания заготовки необходимо определить из соотношения (1). Это соотношение получено на основании совместного решения двух экспериментально разработанных уравнений: уравнения взаимосвязи скорости вытягивания заготовки Vо и ее диаметра D при величине перегрева металла над температурой ликвидуса Δt, равном 30оС, Vo = a' + в' lgD) и уравнения зависимости от скорости вытягивания заготовки V от перегрева металла в промежуточном ковше (V = Vo-c′  ). Оба уравнения отвечают значениям скорости вытягивания заготовки и температуры металла в промежуточном ковше в области устойчивого, без прорывов металла под кристаллизатором и затягивания разливочных стаканов, процесса непрерывного литья заготовок круглого сечения. Размерности величин а, в и с в соотношении (1) соответственно оС .м/мин; оС . м/lgсм . мин; оС.

). Оба уравнения отвечают значениям скорости вытягивания заготовки и температуры металла в промежуточном ковше в области устойчивого, без прорывов металла под кристаллизатором и затягивания разливочных стаканов, процесса непрерывного литья заготовок круглого сечения. Размерности величин а, в и с в соотношении (1) соответственно оС .м/мин; оС . м/lgсм . мин; оС.

Определение скорости вытягивания заготовки по указанному соотношению обеспечивает устойчивый процесс литья стальных заготовок круглого сечения за счет исключения как прорывов металла под кристаллизатор, так и затягивания стаканов промежуточного ковша, поскольку обеспечивается соответствие скорости вытягивания и температуры металла в промежуточном ковше.

Снижение скорости вытягивания заготовки на регламентируемую величину повышает стабильность процесса литься за счет исключения прорывов металла под кристаллизатором и затягивания металлом разливочных стаканов промежуточного ковша.

Уменьшение скорости вытягивания заготовки менее 5% снижает стабильность процесса литья из-за возможности прорыва металла под кристаллизатором, поскольку температура металла в промежуточном ковше остается достаточно высокой; повышение скорости вытягивания заготовки более 10% также снижает стабильность процесса литья из-за возможности замерзания металла в разливочных стаканах промежуточного ковша, поскольку температура металла в ковше снижается ниже допустимой.

Сущность предложенного способа заключается в том, что расширяется интервал допускаемых температур металла в промежуточном ковше за счет увеличения верхнего предела, а снижение стабильности процесса литья компенсируется использованием нового соотношения между температурой металла и скоростью вытягивания заготовок.

Примеры осуществления способа.

На восьмиручьевой МНЛЗ разливают 300-тонные плавки стали Ст3сп в кристаллизаторы диаметром 170-230 мм. Металл в кристаллизаторы подают из двух 25-тонных промежуточных ковшей (по одному ковшу четыре ручья) с перегревом 10-30оС над температурой ликвидуса (1515оС). Температуру металла в промежуточном ковше при разливке каждой плавки измеряют четыре раза: первый замер на 5-10 м, последний - за 5-10 м до конца разливки; второй и третий - с интервалом 30-65 м. Заготовки вытягивают с переменной скоростью в зависимости от сечения заготовки и температуры металла, при этом скорость вытягивания заготовки уменьшают при увеличении перегрева.

П р и м е р 1. Сталь разливают в кристаллизаторы диаметром 170 мм. Температура металла в промежуточном ковше при первом замере 1535оС. Согласно величине перегрева металла над ликвидусом Δt = =20оС, диаметру заготовок и параметрам литья а, в и с, принятым равными их средним из запрашиваемого предела значениям (соответственно 1000оС . м/мин; 600оС . м/lg см . мин и 125оС), определяли скорость вытягивания заготовок

V =  = 1,81 м/мин Разливку с этой скоростью производили до второго замера температуры, которая оказалась выше (1545оС), чем при первом замере. Согласно величине превышения температуры 10оС и среднему значению изменения скорости 7,5% из запрашиваемого интервала скорость вытягивания заготовок снизили на

= 1,81 м/мин Разливку с этой скоростью производили до второго замера температуры, которая оказалась выше (1545оС), чем при первом замере. Согласно величине превышения температуры 10оС и среднему значению изменения скорости 7,5% из запрашиваемого интервала скорость вытягивания заготовок снизили на

ΔV =  ·

·  · 1,81 = -0,14 м/мин, т. е. до 1,67 см/мин. Поскольку температура металла при последующих замерах не изменилась, со скоростью 1,67 м/мин закончили разливку плавки. Замечаний по разливке не было.

· 1,81 = -0,14 м/мин, т. е. до 1,67 см/мин. Поскольку температура металла при последующих замерах не изменилась, со скоростью 1,67 м/мин закончили разливку плавки. Замечаний по разливке не было.

П р и м е р 2. Для того же диаметра заготовок, что и в примере 1, температура металла в промежуточном ковше при первом замере 1545оС. Согласно величине перегрева металла над ликвидусом Δt = 30оС, диаметру заготовок и средним значениям параметров литья а, в и с определяли скорость вытягивания заготовок

V =  = 1,69 м/мин Разливку с этой скоростью производили до третьего замера температуры (второй замер дал тот же результат, что и первый), которая оказалась ниже (1535оС), чем при первом и втором замерах.

= 1,69 м/мин Разливку с этой скоростью производили до третьего замера температуры (второй замер дал тот же результат, что и первый), которая оказалась ниже (1535оС), чем при первом и втором замерах.

Согласно величине снижения температуры 10оС и среднему значению изменения скорости 7,5% скорость вытягивания заготовок увеличили на

ΔV = -  ·

·  · 1,69 = -0,13 м/мин т. е. до 1,82 м/мин. При четвертом замере температура была той же, что и при третьем замере. Поэтому разливку плавки закончили со скоростью 1,82 м/мин. Замечаний по разливке не было.

· 1,69 = -0,13 м/мин т. е. до 1,82 м/мин. При четвертом замере температура была той же, что и при третьем замере. Поэтому разливку плавки закончили со скоростью 1,82 м/мин. Замечаний по разливке не было.

П р и м е р 3. Для того же диаметра заготовок, что и в примере 1-2, температура металла в промежуточном ковше при первом замере 1525оС. Согласно величине перегрева металла над ликвидусом Δt = 10оС, сечению заготовки и средним значениям параметров литья, а, в и с определили скорость вытягивания заготовок

V =  = 1,94 м/мин Разливку с этой скоростью производили до четвертого замера температуры металла в промежуточном ковше (второй и третий замеры дали тот же результат, что и первый замер), которая оказалась выше (1535оС), чем при первом - третьем замерах. Согласно величине повышения температуры 10оС и среднему значению изменения скорости 7,5% скорость вытягивания заготовок снизили на

= 1,94 м/мин Разливку с этой скоростью производили до четвертого замера температуры металла в промежуточном ковше (второй и третий замеры дали тот же результат, что и первый замер), которая оказалась выше (1535оС), чем при первом - третьем замерах. Согласно величине повышения температуры 10оС и среднему значению изменения скорости 7,5% скорость вытягивания заготовок снизили на

ΔV = -  ·

·  · 1,94 = -0,15 м/мин, т. е. до 1,74 м/мин и закончили с этой скоростью разливку плавки. Замечаний по разливке не было.

· 1,94 = -0,15 м/мин, т. е. до 1,74 м/мин и закончили с этой скоростью разливку плавки. Замечаний по разливке не было.

П р и м е р 4. Сталь разливают в кристаллизаторы диаметром 200 мм. Температура металла в промежуточном ковше при первом замере 1535оС. Согласно величине перегрева металла над ликвидусом Δt = 20оС, диаметру заготовок и средним значениям параметров литья а, в и с определили скорость вытягивания заготовок

V =  = 1,51 м/мин Разливку с этой скоростью производили в течение всей плавки, поскольку второй - четвертый замеры дали тот же, что и при первом замере, результат. Замечаний по разливке не было.

= 1,51 м/мин Разливку с этой скоростью производили в течение всей плавки, поскольку второй - четвертый замеры дали тот же, что и при первом замере, результат. Замечаний по разливке не было.

П р и м е р 5. Сталь разливают в кристаллизаторы диаметром 230 мм. Температура металла в промежуточном ковше при первом замере была 1535оС.

Для величины перегрева металла над ликвидусом Δt = 20оС, диаметра заготовок 200 мм и средних значений параметров литья а, в и с определили скорость вытягивания заготовок

V =  = 1,26 м/мин Разливку с этой скоростью производили до второго замера температуры металла в промежуточном ковше, которая оказалась выше (1545оС), чем при первом замере. После замера скорость вытягивания заготовок снизили на величину 7,5% (среднее значение из запрашиваемого интервала). Снижение составило

= 1,26 м/мин Разливку с этой скоростью производили до второго замера температуры металла в промежуточном ковше, которая оказалась выше (1545оС), чем при первом замере. После замера скорость вытягивания заготовок снизили на величину 7,5% (среднее значение из запрашиваемого интервала). Снижение составило

ΔV = -  ·

·  · 1,26 = -0,10 м/мин, т. е. до 1,16 м/мин.

· 1,26 = -0,10 м/мин, т. е. до 1,16 м/мин.

После четвертого замера температуры, которая была меньше (1540оС), чем в предшествующем случае, скорость вытягивания заготовок увеличили на значение, соответствующее среднему значению из запрашиваемого предела 7,5%. Увеличение составило

ΔV = -  ·

·  · 1,16 = -0,04 м/мин, т. е. скорость 1,20 м/мин. С этой скоростью и закончили литье плавки. Замечаний по разливке не было.

· 1,16 = -0,04 м/мин, т. е. скорость 1,20 м/мин. С этой скоростью и закончили литье плавки. Замечаний по разливке не было.

П р и м е р 6. При условиях примера 5 скорость вытягивания заготовок после второго замера температуры снизили на величину, равную нижнему запрашиваемому пределу изменения скорости вытягивания заготовки, 5%. Снижение составило

ΔV = -  ·

·  · 1,26 = -0,06 м/мин, т. е. до 1,20 м/мин и закончили с этой скоростью литье плавки. Замечаний по разливке не было.

· 1,26 = -0,06 м/мин, т. е. до 1,20 м/мин и закончили с этой скоростью литье плавки. Замечаний по разливке не было.

П р и м е р 7. При условиях примера 5 скорость вытягивания заготовки после второго замера температуры снизили на величину, равную верхнему запрашиваемому пределу снижения скорости, 10%, снижение составило:

ΔV = -  ·

·  · 1,26 = -0,13 м/мин, т. е. скорость вытягивания была 1,13 м/мин. Замечаний по разливке не было.

· 1,26 = -0,13 м/мин, т. е. скорость вытягивания была 1,13 м/мин. Замечаний по разливке не было.

П р и м е р 8. При условиях примера 5 скорость вытягивания заготовок после второго замера температуры снизили на величину 2,5%, т. е. выходящую за нижний запрашиваемый предел изменения скорости вытягивания. Снижение составило

ΔV = -  ·

·  · 1,26 = -0,04 м/мин, т. е. до 1,22 м/мин.

· 1,26 = -0,04 м/мин, т. е. до 1,22 м/мин.

При дальнейшей разливке плавки на одном из ближайших к месту ввода струи металла из разливочного ковша ручьев произошел прорыв металла под кристаллизатором.

П р и м е р 9. При условиях примера 5 скорость вытягивания заготовок после второго замера температуры снизили на величину 12,5%, т. е. выходящую за верхний запрашиваемый предел. Снижение составило

ΔV = -  ·

·  · 1,26 = - 0,16 м/мин, т. е. до 1,10 м/мин.

· 1,26 = - 0,16 м/мин, т. е. до 1,10 м/мин.

При дальнейшей разливке плавки на двух дальних от места ввода струи металла из разливочного ковша ручьях "затянуло" стаканы.

П р и м е р 10. Для диаметра заготовок из примера 5 температура металла в промежуточном ковше при первом замере 1535оС.

Согласно величине перегрева металла над ликвидусом Δt = 20оС, диаметру заготовок 230 мм и нижним значениям параметров литья а, в и с определили скорость вытягивания заготовок

V =  = 1,31 м/мин. Разливка плавки с этой скоростью прошла без замечаний.

= 1,31 м/мин. Разливка плавки с этой скоростью прошла без замечаний.

П р и м е р 11. При условиях примера 10 согласно верхним значениям из запрашиваемого предела параметров литья а, в и с определили скорость вытягивания заготовок

V =  = 1,25 м/мин Разливка плавки с этой скоростью прошла без замечаний.

= 1,25 м/мин Разливка плавки с этой скоростью прошла без замечаний.

При условиях примера 10 скорость вытягивания заготовок, соответствующая значениям параметров а, в и с, выходящих как за нижние запрашиваемые пределы (пример 12)

V =  = 2,13 м/мин так и за верхние пределы (пример 13):

= 2,13 м/мин так и за верхние пределы (пример 13):

V =  = 1,05 м/мин приводит к прорывам металла под кристаллизатором (в первом случае) и затягиванием стаканов промежуточного ковша (во втором случае).

= 1,05 м/мин приводит к прорывам металла под кристаллизатором (в первом случае) и затягиванием стаканов промежуточного ковша (во втором случае).

П р и м е р 14 (прототип). Для диаметра заготовок из примера 5 температура металла в промежуточном ковше после первого замера 1535оС, после второго - 1545оС.

Согласно перегреву металла над ликвидусом при первом замере Δt = 20оС и при втором замере Δt = 30оС и диаметру заготовок разливку производили с постоянной скоростью 1,4 м/мин. При разливке плавки произошел прорыв металла под кристаллизатором.

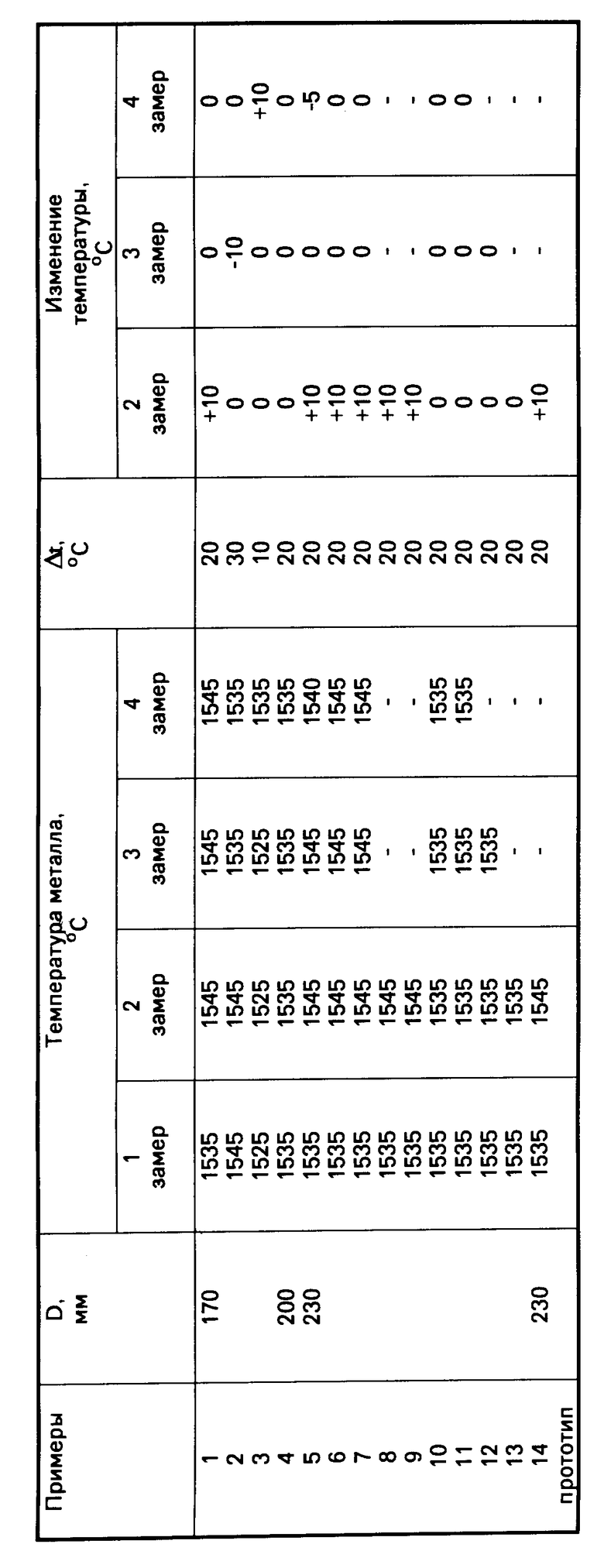

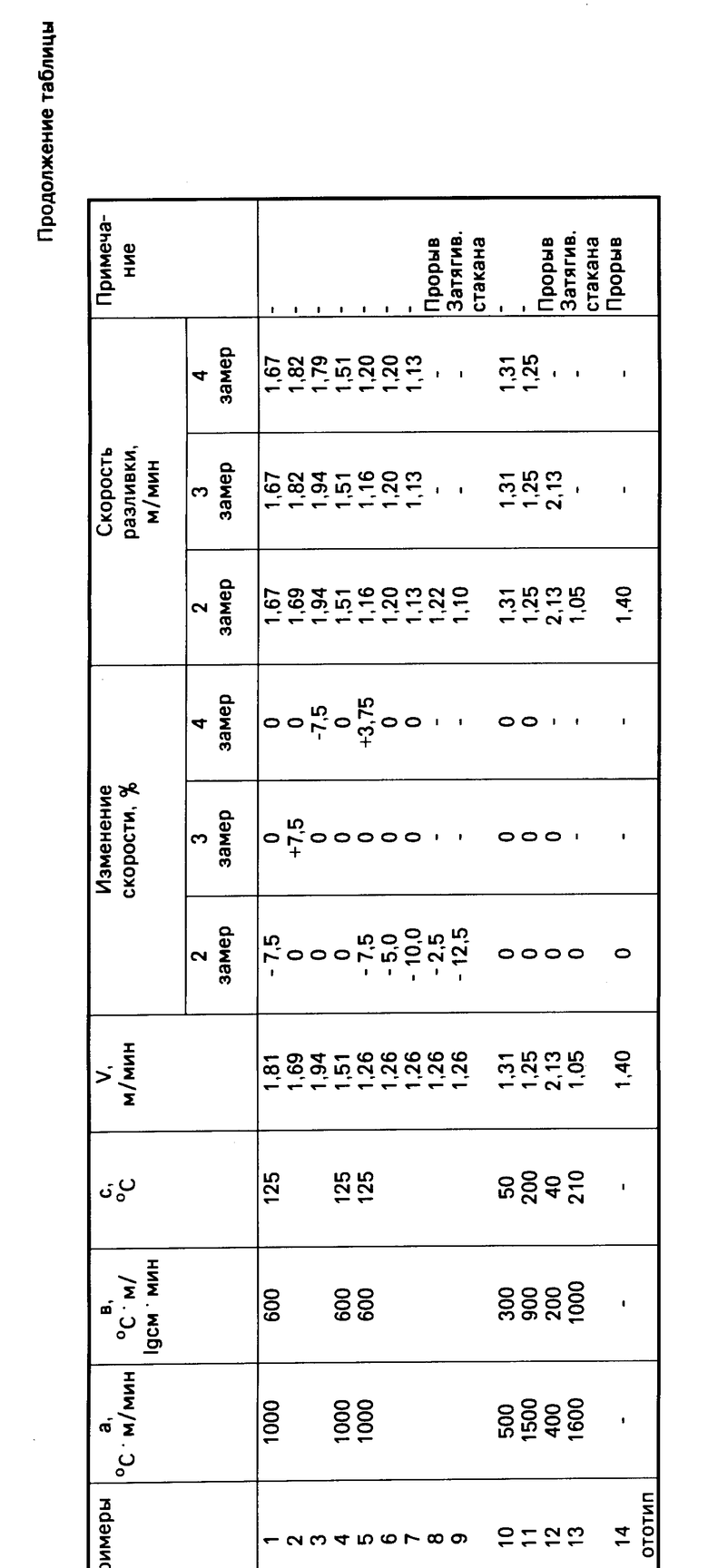

Основные режимы и результаты разливки плавок по предлагаемому способу и способу прототипа обобщены в таблице. Эти результаты подтверждены при разливке представительной партии плавок, проведенных с режимами, аналогичными приведенным в таблице.

Установлено, что при разливке по режимам примеров 1-7 10-11 количество прорывов металла под кристаллизатором было 0,2%, а количество затягиваний стаканов промежуточного ковша 0,3% против 2,5% прорывов металл под кристаллизатором и 3,0% затягиваний стаканов промежуточного ковша при разливке по режимам примеров 8-9 и 12-13 и 2% прорывов и 3,5% затягиваний стаканов при разливке по режимам прототипа.

Изобретение позволяет повысить стабильность процесса литья стальных заготовок преимущественно круглого сечения путем снижения как прорывов металла под кристаллизатором, так и затягивания стаканов промежуточного ковша, что обеспечивает повышение производительности машин непрерывного литья заготовок.

По сравнению с базовым объектом, за который принята технология непрерывного литья заготовок на Волжском электрометаллургическом заводе, повышение производительности при использовании изобретения составит 10-15% за счет увеличения количества плавок в серии (в 1,2--1,5 раза) и снижения затрат времени на ликвидацию последствий аварии (в 2-2,5 раза).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ КВАДРАТНЫХ ЗАГОТОВОК | 1994 |

|

RU2054984C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1992 |

|

RU2033885C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2002 |

|

RU2218235C2 |

| Способ получения непрерывно-литых заготовок | 1990 |

|

SU1787065A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ ЗАГОТОВОК | 1993 |

|

RU2033887C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ ЗАГОТОВОК | 1993 |

|

RU2037373C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1994 |

|

RU2061761C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СТАЛЬНЫХ ЗАГОТОВОК | 1994 |

|

RU2048241C1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОГО ВЫПУСКА МЕТАЛЛА ИЗ ЕМКОСТИ | 1993 |

|

RU2042472C1 |

Изобретение относится к черной металлургии. Сущность: в способе непрерывного литья стальных заготовок круглого сечения, включающем подачу металла с перегревом из промежуточного ковша в кристаллизатор, скорость вытягивания заготовки V уменьшают при увеличении перегрева по следующему соотношению:  , м/мин, где D - диаметр поперечного сечения заготовки, см; Δt - перегрев металла над температурой ликвидуса, °С; a = 500 - 1500°С м/мин; b = 300 - 900°С м/lg см мин; c = 50 - 200°С, и осуществляют ее снижение на 5 - 10% для каждых 10°С превышения температуры. 1 табл.

, м/мин, где D - диаметр поперечного сечения заготовки, см; Δt - перегрев металла над температурой ликвидуса, °С; a = 500 - 1500°С м/мин; b = 300 - 900°С м/lg см мин; c = 50 - 200°С, и осуществляют ее снижение на 5 - 10% для каждых 10°С превышения температуры. 1 табл.

СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК преимущественно круглого сечения, включающий подачу металла с перегревом над температурой ликвидуса из промежуточного ковша в кристаллизатор, измерение температуры металла в промежуточном ковше и вытягивание заготовки из кристаллизатора с переменной скоростью в зависимости от сечения заготовки и температуры металла, при этом скорость вытягивания заготовки уменьшают при увеличении перегрева, отличающийся тем, что скорость v вытягивания заготовки определяют из следующего соотношения:

v =  , м/мин,

, м/мин,

где D - диаметр поперечного сечения заготовки, см;

Δ t - перегрев металла над температурой ликвидуса, oС;

a = 500 - 1500oС · м/мин;

b = 300 - 900oС/lg · см · мин;

c = 50 - 200oС,

и осуществляют ее снижение на 5 - 10% для каждых 10oС превышения температуры.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1992-03-11—Подача