Изобретение относится к строительным материалам и может быть использовано в строительной индустрии как легкий строительный, конструкционно-теплоизоляционный и декоративный материал.

Наиболее близкой к предлагаемой является шихта для изготовления пеностекла, содержащая, мас.

Цеолитсодержа- щий туф 99,75-99,85 Карбид кремния 0,15-0,25

Цеолитсодержащий туф измельчается лишь до прохождения через сито с отверстием 1 мм. Это значительно уменьшает энергозатраты на измельчение по сравнению с использованием стекольного порошка, при этом также значительно повышается прочность пеностекла. Возможность использовать порошок цеолитсодержащей породы такого зернового состава связана с особенностями кристаллохимических свойств цеолитов.

Цеолиты представляют собой каркасные алюмосиликаты, избыточный отрицательный заряд алюмокремнекислородного каркаса нейтрализуется канальными катионами Na, K, Ca, Mg и др.

Так как микрокристаллы цеолита (0,5-10 мкм) распределены равномерно в породе, то и катионы, являющиеся плавнями в системе SiO2-Al2O3, имеют однородное распределение. Это приводит в целом к высокой реакционной способности системы, быстрому и равномерному распределению расплава по объему материала и равномерному взаимодействию газообразователя с компонентами стекла с выделением газообразных продуктов. Такая структурная особенность цеолита и размеры его микрокристаллов позволяют использовать порошок породы значительно более грубого зернового состава, чем при использовании стеклянного порошка, что снижает энергозатраты на измельчение, однако они остаются еще достаточно значительными в общей сумме энергозатрат на производство пеностекла.

Недостатком этой шихты является также то, что из нее можно изготавливать пеностекло с пределом прочности на сжатие 9,5-11,6 МПа. Это выше, чем у пеностекла, изготовленного из стекольного порошка или других компонентов, однако недостаточно для применения в некоторых областях строительства. В основном эти ограничения касаются, например, несущих конструкций зданий.

Кроме того, цвет пеностекла, изготовленного из такой шихты, зависит от примесей, находящихся в конкретной породе. Например, породы Шивыртуйского месторождения дает светлые однородные тона пеностекла, а Середочного коричневые. Такое пеностекло можно использовать в декоративных целях для отделки стен зданий и внутреннего интерьера, однако однотонная светло-серая или темно-коричневая окраска пеностекла не всегда соответствует архитектурно-эстетическим требованиям.

Техническим результатом изобретения является повышение прочности пеностекла, уменьшение энергоемкости производства и улучшение декоративных свойств материала.

Шихта для изготовления пеностекла включает цеолитсодержащий туф 99,75-99,85 мас. карбид кремния 0,15-0,25 мас. при этом используют цеолитсодержащий туф со следующим гранулометрическим составом, мас.

Частицы размером менее 1 мм 40-90

Частицы размером 5-100 мм 10-60

Повышение механической прочности, снижение энергоемкости и улучшение декоративных свойств пеностекла, изготовленного из порошка цеолитсодержащей породы такого гранулометрического состава, основано на особенностях кристаллического строения цеолитов, их микрокристалличности и развитости вторичной пористости цеолитсодержащих пород. Кристаллическая структура цеолита представляет собой микроканальную систему сообщающихся между собой полостей, по которым происходит диффузия молекул и ионов, определяющих специфику топохимии твердофазных реакций и превращений.

Термическая устойчивость цеолитов невысока, поэтому при температуре 700-900оС большинство цеолитов становятся аморфными, превращаются в квазистекло, сохраняя при этом с повышением температуры некоторое время канальную систему и, соответственно, малую плотность, унаследованную от прежней кристаллической структуры. Взаимодействие газообразователя с высокореакционным аморфным квазистеклом приводит к образованию газообразных продуктов, которые заполняют канальные полости и микропоры. С повышением температуры вязкость расплава уменьшается, алюмосиликатные стенки пустот размягчаются и они начинают расширяться под давлением газа, находящегося в них. Таким образом, учет структурно-текстурных особенностей цеолитсодержащей породы избавляет от необходимости тонкого измельчения ее и снижает требования к степени гомогенизации газообразователя с порошком породы. Поэтому часть шихты имеет измельченную породу до той же крупности, что и в известном решении. Газообразователь, порошок карбида кремния, перемешивается вместе с тонкоизмельченной частью цеолитсодержащей породы. Затем эту смесь перемешивают с гравием, размеры частиц которого 5-100 мм. При вспенивании такой шихты в пределах одного блока пеностекла наблюдаются разнородные области как по пористости, так и по цвету.

Хорошо вспененное с более крупными порами пеностекло образовано из тонкого порошка и с более мелкими порами из грубого гравия. По цвету эти области также различаются. В области расположения гравия образуются участки с более темной окраской или, если в породе есть окислы железа, участки с красновато-коричневой окраской. Образование более мелких пор связано с описанным выше механизмом, когда вспенивание осуществляется только за счет той части газообразных продуктов, которые заполнили вторичную пористость породы и пустоты канальной системы цеолита. Таким образом, пеностекло становится как бы армированным более прочными участками областями расположения гравия. Пеностекло из мелкой фракции скрепляет, цементирует отдельно расположенные куски гравия с более мелкой пористостью. Степень адгезии такова, что пеностекло цементирующая масса и гравий образует сплошной монолит. Такое пеностекло обладает более высокой механической прочностью, чем обычное пеностекло с однородной пористостью. Использование в шихте значительной части крупного гравия, без его тонкого измельчения, способствует снижению энергозатрат на помол. Размер гравия 5-100 мм ограничивается в связи с тем, что, используя фракцию 5 мм, нельзя добиться желаемого эффекта, так как степень измельчения близка к прототипу.

Использовать гравий более 100 мм также нецелесообразно, так как отдельные крупные куски гравия в объеме пеностекла не повышают его механической прочности и не улучшают декоративных свойств.

Изготовление пеностекла при введении в смесь грубозернистого гравия больше 60% приводит к падению механической прочности. Это связано с недостаточным количеством цементирующей тонкой фракции, в результате чего газообразователь оказывается также неравномерно распределен в пределах образца. Отдельные частички могут быть плохо вспенены и не соединены друг с другом. Уменьшение количества гравия ниже 10% снижает эффект по энергозатратам и приводит в конечном счете к уменьшению прочности.

Пеностекло с различными участками как по окраске, так и по пористости представляет собой красивый декоративный материал с мозаичной текстурой. Возможность варьировать цветом и пористостью как в пределах одного блока, так и в разных блоках позволяет создавать широкую гамму самых разнообразных пеноматериалов для декоративных целей. Разнообразие по цвету достигается использованием гравия с различных месторождений. Декоративное разнообразие достигается также введением в шихту гравия различной формы (округлый, игольчатый, неправильной формы и т.д.).

Пример получения пеностекла.

Цеолитсодержащую породу дробят в бегунах или дробилках. Часть дробленой породы измельчают в шаровой мельнице до прохождения через сито 1,0 мм. Измельченный туф перемешивают с карбидом кремния из расчета 0,15-0,25 мас. от массы всей шихты. После смешивания газообразователя с порошком туфа смесь перемешивают с гравием, размер которого 5-100 мм. Шихту загружают в металлические формы и обжигают при температуре вспенивания 1160-1180оС. Скорость нагрева до температуры вспенивания составляет 320-340оС/ч. Выдержка при конечной температуре 0,5-1,0 ч. Вспененный материал охлаждают в течение 16-20 ч.

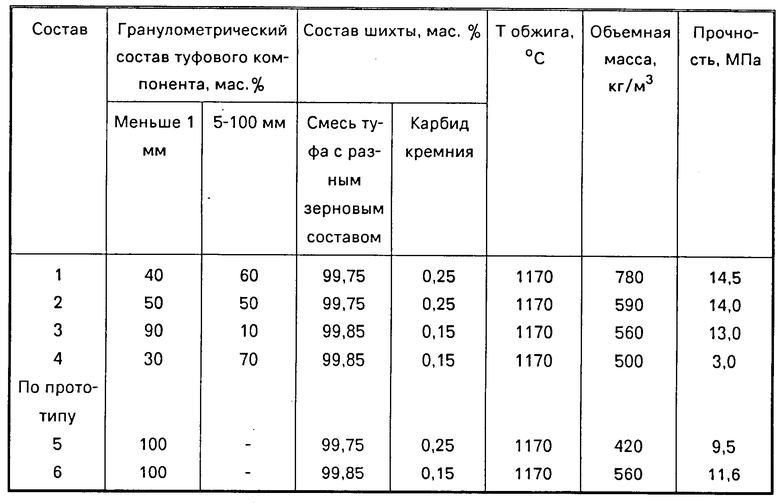

В таблице приведены конкретные составы пеностекла и его свойства.

Как видно из таблицы, изготовление пеностекла из цеолитсодержащего туфа с использованием грубозернистого гравия в смеси с более тонким порошком позволяет изготавливать пеностекло с более высокой механической прочностью без изменения количества газообразователя в шихте. Это позволяет расширить область применения такого пеностекла в строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА С РАДИАЦИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2443645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕНОСТЕКЛА | 2010 |

|

RU2443644C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1990 |

|

RU2023702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2012 |

|

RU2490219C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Шихта для получения пеностекла | 1990 |

|

SU1821452A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПЕНОЦЕОЛИТА | 2004 |

|

RU2272007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

Использование: строительная индустрия, легкий конструкционно-теплоизоляционный и декоративный материал. Сущность изобретения: шихта для изготовления пеностекла включает цеолитсодержащий туф 99,75 - 99,85 мас.% и карбид кремния 0,15 - 0,25 мас.%. Используют цеолитсодержащий туф с частицами размером менее 1 мм 40 - 90 мас.% и размером 5 - 100 мм 10 - 60 мас.%.

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА, включающая, мас.

Цеолитсодержащий туф 99,75 99,85

Карбид кремния 0,15 0,25

отличающаяся тем, что используют цеолитсодержащий туф со следующим гранулометрическим составом, мас.

Частицы размером менее 1 мм 40 90

Частицы размером 5 100 мм 10 60

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-04-30—Публикация

1992-06-05—Подача