Изобретение относится к производству пеностекла - теплоизоляционного изделия неорганического состава с радиационно-защитными свойствами и может быть использовано на атомных электростанциях, атомных морских и воздушных судах и любых других теплоэнергоустановках с использованием радиоактивных материалов.

Известно, что радиационно-защитные (РЗ) свойства конкретных материалов обеспечиваются содержанием в их матрицах элементов с высоким атомным номером. На установках с радиоактивными элементами в качестве РЗ материала традиционно чаще всего используется свинец (в виде листового металла или порошкового наполнителя резин, пластмасс, синтетических смол), барий (главным образом в виде барита BaSO4 в качестве наполнителя штукатурок и бетонных блоков) и материалы, содержащие висмут или его соединения. В качестве РЗ материала на атомных энергоустановках применяется также бетон, который одновременно играет роль строительного материала при возведении ограждающих конструкций [Правила работы с радиоактивными веществами и другими источниками ионизирующих излучений. - М.: Наука, 1984. - 303 с]. Для ослабления γ-излучения Cs в 2 раза толщина свинцовой пластины при энергии γ-излучения 1,0 МэВ составляет 13 мм (табл.1, стр.241), толщина бетона - 129 мм (табл.3, стр.243).

Основным недостатком известных РЗ материалов является то, что они не являются одновременно теплоизолирующими, поэтому, при применении подобных материалов на атомных электроустановках, например на атомных электростанциях, при аварийных ситуациях высока угроза возникновения пожаров. При неисправности в атомном реакторе, когда над процессом деления радиоактивных ядер теряется контроль, начинается интенсивный разогрев поверхности реактора и окружающего пространства, возникают пожары за счет самовозгорания и процесс приобретает трагический исход. При ликвидации аварии, подобной Чернобыльской, кроме огромных средств и усилий, необходимых на радиационное обеззараживание, не меньше разрушений возникает за счет пожаров.

Известно получение высококачественного теплоизолирующего материала неорганического состава - пеностекла с высокой механической прочностью из состава шихты, основным компонентом которой является природное алюмосиликатное сырье цеолитсодержащий туф, при следующем содержании компонентов, мас.%: цеолитсодержащий туф - 99,85-99,75; карбид кремния - 0,15-0,25 [Патент РФ №1708784, кл. C03C 11/00, 1989].

Такое пеностекло характеризуется высокой механической прочностью, что является важным при его использовании в качестве теплоизоляционно-конструкционного материала. Недостатками пеностекла, полученного из известного состава, являются:

- низкая эффективность в качестве РЗ материала. Установлено, что для уменьшения γ-излучения Cs в 2 раза толщина защитного слоя пеностекла должна быть не менее 300 мм, что в 2,2 раза больше обычного бетона;

- высокая температура вспенивания шихты, которая составляет 1160-1180°C, что может быть препятствием для его производства при дефиците энергоресурсов;

- ограниченный диапазон плотности пеностекла по его нижнему значению. Плотность пеностекла, полученного из известного состава шихты, составляет 460-520 кг/м3, а его коэффициент теплопроводности - 0,08-1,2 Вт/м·К. Такой материал не реализует в полной мере теплоизолирующие возможности, присущие пеностеклу с меньшей плотностью. Чем меньше плотность пористого материала, тем меньше коэффициент теплопроводности и, следовательно, лучше теплоизолирующий эффект.

Наиболее близким техническим решением к заявляемому является состав шихты для получения пеностекла, содержащий, мас.%: цеолитсодержащий туф - 55-78,5; газообразователь - 0,5-3,0; бой стекла - 15-30; кальцинированную соду - 6-12 [Патент РФ №2051869, кл. C03C 11/00, 1996].

По известному решению можно получить пеностекло с диапазоном плотности 250-610 кг/м3. В рамках известного состава шихты можно получать пеностекло с более высокими теплоизолирующими свойствами, так как нижняя граница плотности составляет 250 кг/м3, но оно также малоэффективно в качестве РЗ материала. Кроме того, температура плавления шихты все еще достаточно высокая (900-1000°C). При использовании в качестве флюсующих компонентов, понижающих температуру плавления шихты, боя стекла и кальцинированной соды, в известном решении не удается снизить температуру плавления шихты менее 900°C, что определяет повышенный расход энергоресурсов.

Предлагаемое изобретение решает задачу получения пеностекла с РЗ свойствами и с низкой плотностью, а также обеспечивает экономию энергоресурсов при производстве пеностекла за счет снижения температуры вспенивания шихты.

Предложенное решение реализуется за счет введения в состав шихты вместо боя стекла и кальцинированной соды РЗ соединения, содержащего элемент с РЗ свойствами, такой как свинец, барий или висмут, и выбранное из группы оксидов или солей этих элементов, которые одновременно являются активными плавнями, понижающими температуру плавления шихты до 750-890°C. Вследствие снижения вязкости расплава за счет указанных соединений нижнее значение плотности пеностекла, изготовленного из предложенного состава шихты, понижается до 150 кг/м3.

Технический результат достигается тем, что предлагается шихта для изготовления пеностекла с радиационно-защитными свойствами, которая включает цеолитсодержащий туф, газообразователь и флюсующую добавку, в качестве которой используют соединение, содержащее элемент с радиационно-защитными свойствами, такой как свинец, барий или висмут, и выбранное из группы оксидов или солей этих элементов, при следующем соотношении компонентов, мас.%: цеолитсодержащий туф 57-84,5, газообразователь 0,5-3,0, радиационно-защитное соединение 15-40.

Ограничения по содержанию в составе шихты РЗ соединения обусловлены оптимальным соотношением, позволяющим достигать РЗ свойства пеностекла с низким значением плотности. При содержании в составе шихты соединения с РЗ свойствами менее 15 мас.% РЗ свойства пеностекла ухудшаются, толщина теплоизолирующего слоя из этого иатериала должна увеличиваться. Кроме того, ухудшаются теплоизолирующие свойства пеностекла, так как увеличивается его плотность из-за снижения флюсующего действия соединения такой концентрации. При содержании в шихте указанного соединения с РЗ свойствами более 40 мас.% расплав будет маловязким и, вследствие этого, пена неустойчива.

В качестве газообразователя может применяться любое соединение, используемое при изготовлении традиционного пеностекла из стеклопорошка и газообразователя [Демидович Б.К. Пеностекло. - Минск: Наука и техника, 1975. - 248 с.], которое способно образовывать газовую фазу при температуре вспенивания в диапазоне 750-890°C, например карбид кремния, измельченный силицированный графит, длиннопламенные угли, графит, кокс, сажа и любые другие газообразующие вещества. Ограничения по содержанию в шихте газообразователя обусловлены технологической целесообразностью оптимального газообразования в указанный температурный диапазон вспенивания состава шихты.

Заявленный температурный диапазон вспенивания шихты 750-890°C позволяет изготавливать радиационно-защитное пеностекло с более широким диапазоном плотности - 150-600 кг/м3. Пеностекло с низким значением плотности позволяет более эффективно использовать теплоизолирующие свойства продукции. Пеностекло с более высоким значением плотности может применяться как теплоизоляционно-конструкционный строительный материал с РЗ свойствами в несущих элементах строительных конструкций и сооружений.

Ниже приведен пример получения радиационно-защитного пеностекла.

Пример. Цеолитсодержащую породу дробят в бегунах или дробилках, измельчают в шаровой мельнице. Измельченный туф перемешивают с газообразователем и с соединением, содержащим какой-либо элемент из указанной группы. Смесь загружают в металлические формы и нагревают до температуры вспенивания 750-890°C. Выдержка при конечной температуре 15-60 минут. Вспененный материал охлаждают и отжигают по общепринятому режиму в производстве пеностекла. Резкое охлаждение до 600°C за 1,5-2 час и отжиг за ≥8 час.

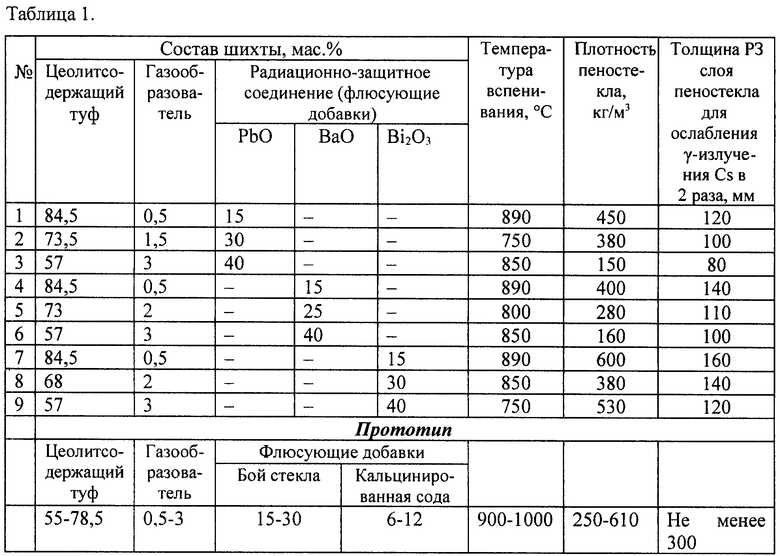

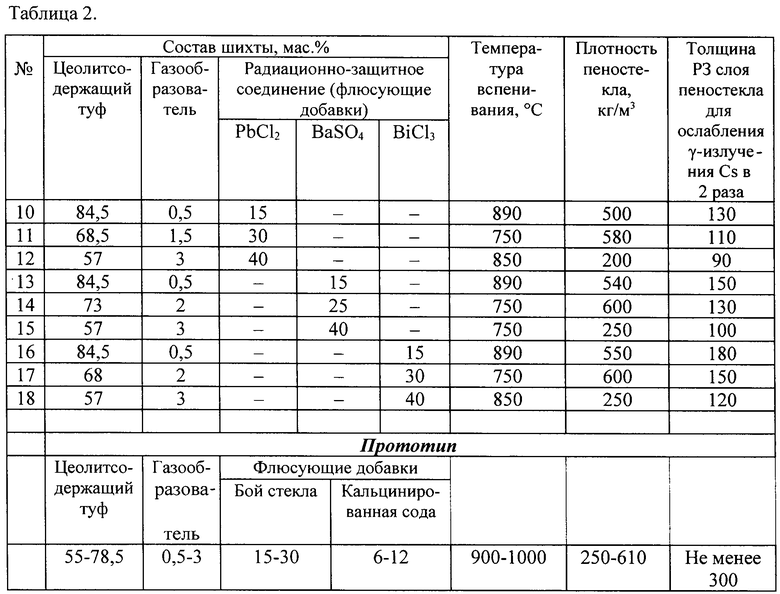

В таблице 1 приведены составы шихты, включающие в качестве РЗ соединения PbO, BaO или Bi2O3 и свойства РЗ пеностекла, а в таблице 2 - составы шихты, включающие соли указанных элементов и свойства РЗ пеностекла.

Как следует из таблиц 1 и 2, из предложенного состава шихты можно изготавливать радиационно-защитное пеностекло с низкой плотностью по менее энергоемкой технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕНОСТЕКЛА | 2010 |

|

RU2443644C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2012 |

|

RU2490219C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 1992 |

|

RU2033982C1 |

| Шихта для изготоления пеностекла с радиозащитными свойствами | 2024 |

|

RU2839097C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1990 |

|

RU2023702C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 1998 |

|

RU2137739C1 |

| Шихта для экологически безопасного производства пеностекла | 2019 |

|

RU2726091C1 |

Изобретение относится к производству пеностекла с радиационно-защитными свойствами и может быть использовано на атомных электростанциях, атомных морских и воздушных судах и любых других теплоэнергоустановках с использованием радиоактивных материалов. Технический результат изобретения заключается в снижении температуры вспенивания шихты и получении пеностекла низкой плотности с радиационно-защитными свойствами. Шихта для изготовления пеностекла содержит цеолитсодержащий туф, газообразователь и флюсующую добавку. В качестве флюсующей добавки используют соединение, содержащее элемент с радиационно-защитными свойствами, такой как свинец, барий или висмут, и выбранное из группы оксидов или солей этих элементов. Соотношение компонентов в шихте следующее, мас.%: цеолитсодержащий туф - 57-84,5, газообразователь - 0,5-3,0, радиационно-защитное соединение - 15-40. 2 табл.

Шихта для изготовления пеностекла с радиационно-защитными свойствами, включающая цеолитсодержащий туф, газообразователь и флюсующую добавку, отличающаяся тем, что в качестве флюсующей добавки используют соединение, содержащее элемент с радиационно-защитными свойствами, такой как свинец, барий или висмут, и выбранное из группы оксидов или солей этих элементов, при следующем соотношении компонентов, мас.%: цеолитсодержащий туф 57-84,5, газообразователь 0,5-3,0, радиационно-защитное соединение 15-40.

| RU 2051869 С1, 10.01.1996 | |||

| Пеностекло и способ его получения | 1985 |

|

SU1359259A1 |

| ПЕНОСТЕКЛО | 2006 |

|

RU2318760C1 |

| JP 7144935 А, 06.06.1995 | |||

| JP 56129642 А, 09.10.1981 | |||

| Способ определения одноосных напряжений в ферромагнитных элементах конструкций | 1986 |

|

SU1401295A1 |

Авторы

Даты

2012-02-27—Публикация

2010-08-16—Подача