Изобретение относится к металлургии редких металлов и может быть использовано для получения металлического скандия.

В настоящее время чаще всего скандий получают металлотермией, используя в качестве исходных веществ безводный фторид или хлорид скандия, в качестве восстановителей магний и чаще кальций. Предпочтение отдается фториду, поскольку он не гигроскопичен, в качестве металла восстановителя используют стружку кальция [1]

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ кальциетермического получения скандия из его фторида. Процесс проводят в индукционной печи в среде аргона в тиглях из тантала. Фторид скандия восстанавливают при 1550-1600оС кальцием, взятым с 10% -ным избытком по отношению к необходимому по реакции количеству. Получающийся расплавленный скандий собирается в нижней части тигля. После охлаждения тигель с продуктами плавки извлекается из печи, шлак отделяется от металла. Для уменьшения загрязнения скандия танталом к шихте добавляют фторид лития, образующий с шлаком эвтектику, и цинк для получения легкоплавкого сплава скандий-цинк-кальций.

Содержание металлических примесей в скандии составляет 0,3% [2]

К недостаткам этого способа можно отнести большую продолжительность процесса и связанную с ней высокую степень загрязнения металла материалом тигля. Кроме того, наблюдается низкая стойкость тиглей вследствие механических повреждений при удалении шлаков и в связи с высокой растворимостью тантала в скандии.

Целью изобретения является повышение производительности процесса, повышение качества металла, увеличение ресурса работы тиглей.

Цель достигается тем, что процесс ведут в индукционной печи в танталовом тигле с выдержкой продуктов плавки, с поворотом тигля вокруг горизонтальной оси и сливом в охлаждаемую медную изложницу.

Процесс проводят следующим образом.

В танталовый тигель, зафутерованный в плавильный узел индукционной печи, загружают порцию исходной шихты. Печь вакуумируют и заполняют аргоном. Включается нагрев, температуру в тигле поднимают до 1600оС в нижней части тигля. При этом в верхней зоне тигля и на сливном носике температуру поддерживают в пределах 1500-1550оС. Производят выдержку расплавленных продуктов реакции в течение 3-7 мин, после чего плавильный узел вместе с тиглем поворачивают вокруг горизонтальной оси на 100-110о и производят слив с угловой скоростью 0,17-0,19 радиан/сек в медную водоохлаждаемую изложницу, имеющую форму обратного усеченного конуса, обеспечивающую получение слитка скандия с соотношением диаметра при основании и высоты получаемого слитка 1 1. После слива плавильный узел с тиглем возвращают в исходную позицию, а изложницу перемещают через вакуумный шлюз в буферную камеру, где металл отделяют от шлака, после чего ее возвращают в плавильную камеру на свое место.

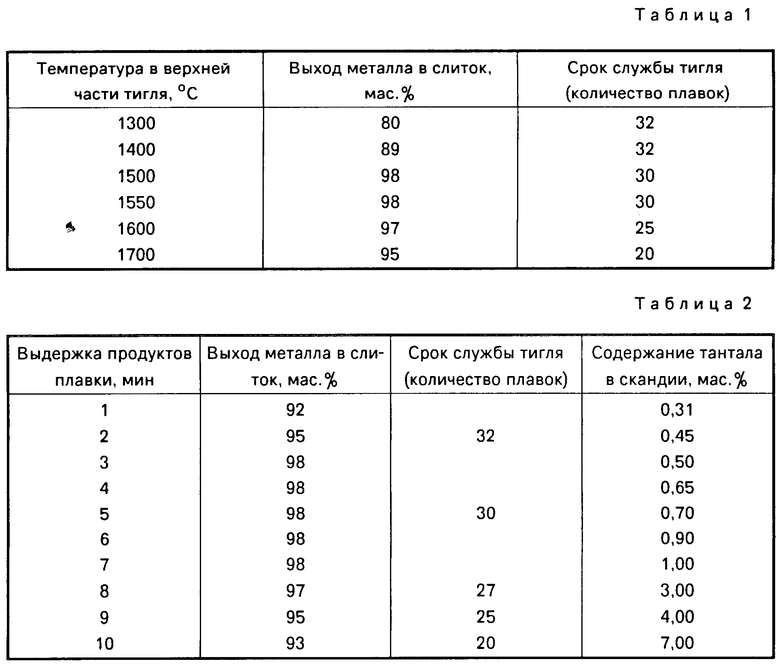

Из дозагрузочного устройства производят загрузку следующей порции исходной шихты и процесс повторяют. Поддержание температуры в верхней части тигля на уровне 1500-1550оС позволяет наиболее полно осуществить процесс слива продуктов реакции. Ниже 1500оС наблюдается заметное образование настылей на сливном носике, образование в шлаке множества неслившихся в слиток капель металла, что уменьшает выход металла в слиток. Превышение температуры 1550оС в верхней части тигля связано с превышением температуры в тигле 1600оС, т.е. перегревом расплава, что приводит к большему загрязнению скандия материалом тигля, к большему износу тигля. Поскольку растворимость тантала в жидком скандии неизмеримо растет с температурой (табл. 1).

Интервал выдержки 3-7 мин необходим для равномерного перегрева всего объема жидкой ванны до заданной температуры.

Выдержка продуктов плавки менее 3 мин снижает выход металла в слиток из-за образования неслитин и ухудшения тепловых условий при разделении металла и шлака.

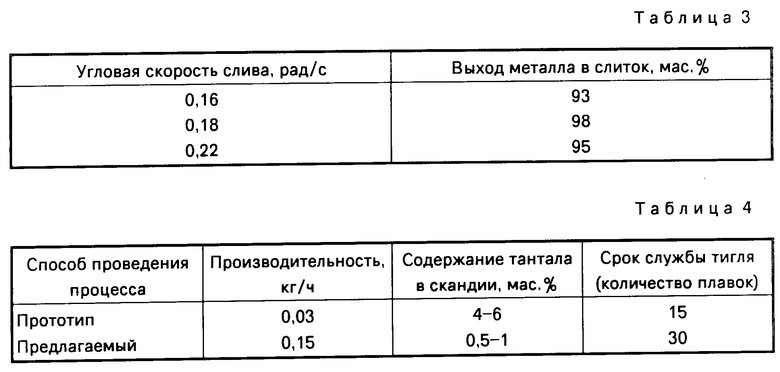

Увеличение выдержки более 7 мин снижает ресурс работы тигля, снижается и выход металла вследствие наблюдающегося испарения металла, увеличивается содержание тантала в скандии (табл. 2). Поворот плавильного узла, а с ним и тигля на угол 100-110о вокруг горизонтальной оси необходим для полного слива продуктов плавки. Меньший угол поворота не позволяет слить весь расплав, при превышении наблюдается снижение выхода металла в слиток, рост гарнисажа на стенке изложницы. Слив с угловой скоростью 0,17 0,19 радиан/сек позволяет слить максимально без потерь все продукты реакции. Слив с большей скоростью приводит к увеличению потерь металла из-за его разбрызгивания. При сливе с меньшей скоростью снижается выход металла в слиток. Вследствие медленного слива наблюдается захолаживание струи металла, при этом наблюдается рост гарнисажа на сливном носике, ухудшаются тепловые условия для полного разделения металла и шлака в изложнице, что увеличивает количество неслившихся корольков металла в слиток (табл. 3). Предлагаемая форма изложницы в виде обратного усеченного конуса, обеспечивающая получение слитка с соотношением диаметра при основании и высоты 1 1, необходима для создания условий полного разделения металла и шлака.

П р и м е р. В танталовый тигель диаметром 90 мм и высотой 200 мм, установленный в плавильный узел индукционной печи, загружалась шихта, состоящая из фторида скандия 500 г и кальция 315 г, взятого с 5%-ным избытком к стехиометрии, а также для снижения температуры процесса хлористый кальций 150 г. Печь вакуумировалась до 1˙10-1 мм рт.ст. после чего заполнялась аргоном. Включался нагрев и температура в тигле поднималась до 1600оС в нижней части тигля. При этом в верхней части тигля и на сливном носике температура составляла 1525оС. После протекания реакции проводилась выдержка расплава 5 мин, и продукты плавки сливали с угловой скоростью 0,18 радиан/сек в водоохлаждаемую изложницу. После этого изложница перемещалась из плавильной камеры в буферную камеру, где и производилось отделение металла от шлака. Далее изложница возвращалась на свое место, а из дозагрузочного устройства производилась дозагрузка шихты, и процесс повторялся.

По сравнению с известным способом изобретение позволяет повысить производительность в 5 раз, снизить загрязнение металла материалом тигля, увеличить ресурс работы тигля в 2 раза. (табл. 4).

Способ прошел промышленные испытания и рекомендован к внедрению на ПО ПГМК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034078C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034076C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1993 |

|

RU2031968C1 |

| Способ получения сплавов редкоземельный металл-железо для постоянных магнитов | 1990 |

|

SU1724712A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034072C1 |

| Способ получения металлического скандия высокой чистоты | 2020 |

|

RU2748846C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1987 |

|

SU1475172A1 |

| ПЛАВИЛЬНЫЙ ТИГЕЛЬ | 2005 |

|

RU2310547C2 |

Изобретение относися к способу получения металлического скандия, включающему кальциетермическое восстановление в танталовом тигле в инертной атмосфере при 1550-1600° и разделение фаз. Сущность перед разделением фаз проводят выдержку расплавленных продуктов реакции 3-7 мин, тигель поворачивают вокруг горизонтальной оси и сливают продукты в водохлаждаемую изложницу, при этом температура в верхней части тигля и на сливном носике поддерживают в пределах 1500-1550°С, тигель поворачивают вокруг горизонтальной оси на 100-110°, а продукты реакции сливают с угловой скоростью 0,17-0,19 рад. 3 з. п. ф-лы, 4 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коршунов Б.Г | |||

| и др | |||

| Скандий, М.: Металлургия, 1987, с.182. | |||

Авторы

Даты

1995-04-30—Публикация

1992-01-28—Подача