Изобретение относится к металлургии редких металлов и может быть использовано для получения металлического скандия высокой чистоты. Металлический скандий получают металлотермическим восстановлением в танталовом тигле и последующим рафинированием, вакуумной очисткой, методом дистилляции черного металла в вакууме 10-4-10-5 мм рт.ст. при температуре 1650-1850°С.

В настоящее время чаще всего скандий получают металлотермией, используя в качестве исходных веществ безводный фторид или хлорид скандия, а в качестве восстановителей магний, натрий и чаще кальций. Предпочтение отдается фториду, поскольку он не гигроскопичен, в качестве металла восстановителя используют стружку кальция [Большаков К.А. Химия и технология редких и рассеянных элементов. Высшая школа, 1976, ч.п. с. 351.2. Коршунов Б.Г. и др. Скандий, М.: Металлургия, 1987, с. 182.].

Полученный скандий характеризуется как металл технической чистоты, так как содержит значительное количество примесей. Существует ряд способов рафинирования скандия: вакуумная плавка, зонная плавка, электролиз в твердом состоянии, вакуумная дистилляция.

Очистку скандия проводят плавкой в вакууме в дуговой или индукционной печи при температуре 1650°С давлении 10-4-10-5 мм рт.ст. [Савицкий Е.М., Терехова В.Ф. Металловедение редкоземельных металлов, М.: Наука, 1975, с. 270.] и методом вакуумной дистилляции черного металла в вакууме 10-4-10-5 мм рт.ст. при температуре 1650-1850°С [Коршунов Б.Г. и др. Скандий. М.: Металлургия, 1987, с. 158.].

Известен способ получения металлического скандия металлотермическим восстановлением его из безводного хлорида скандия металлическим натрием [Коршунов Б.Г. и др. Скандий. М.: Металлургия, 1987, с. 158.]. По известному способу процесс осуществляют в две стадии. На первой стадии после дегазации ScCl3 в танталовом тигле при 370°С и разрежении 0,00133 Па, в него добавляли калий и смесь выдерживали при 400°С в течение 15 ч. На второй стадии добавляли натрий с получением в итоге избытка щелочного металла и довосстанавливали скандий при температуре 1000°С за 8 ч. Избыток щелочного металла - восстановителя и его хлориды отделяются возгонкой или иными путями.

Недостатками данного способа являются его большая длительность, большие энергетические затраты и сложность контроля реакции восстановления на второй стадии из-за бурного протекания процесса.

Известен способ получения металлического скандия восстановлением хлорида скандия металлическим натрием, в котором перед началом процесса в реакционный стакан загружают смесь хлоридов скандия и щелочных металлов, а затем восстановление проводят в две стадии. При этом на первой стадии подают на восстановление 3-7% металлического натрия при перемешивании расплава, выдерживают в течение 30-60 мин, после чего отделяют образовавшуюся твердую фазу и подают остальное количество металлического натрия на вторую стадию восстановления без перемешивания расплава. В качестве восстановителя на первой стадии используют дисперсный порошок титана в количестве 1-3% от общего количества восстановителя [Заявка на изобретение 93 002 042, С22В 59/00, опубл. 1996].

Недостатком данных способов является то, что в конечном продукте содержится до 10% примесей.

Существует ряд способов очистки - рафинирования черного металла скандия : вакуумная плавка, зонная плавка, электролиз в твердом состоянии, дистилляции в вакууме.

Известен способ получения металлического скандия высокой чистоты методом дистилляции в вакууме, в котором пары скандия перед конденсацией фильтруют через порошок сплава на основе вольфрама, содержащего 1-25 мас. % циркония. [Патент РФ 2 034 075, С22В 61/00, опубл. 1995].

Существует способ получения металлического скандия высокой чистоты методом дистилляции чернового металла в вакууме 10-4-10-5 мм рт.ст., после конденсации дистилляцию проводят при температуре 1850-2000°С. [Патент РФ 2 034 080, С22В 61/00, С22В 9/04, опубл. 1995].

Недостатком данных способов является низкая эффективность очистки от газовых примесей, таких как азот и кислород, обусловленная высоким их содержанием в черновом металле, а также поглощением парами скандия азота и кислорода, попадающими в камеру печи в процессе дистилляции, в результате невозможности создания абсолютно герметичного оборудования и относительной длительности проведения процесса дистилляции при указанных температурах.

Известен способ рафинирования чернового скандия методом дистилляции в вакууме 10-4-10-5 мм рт.ст. при температуре 1650-1850°С [Патент РФ 2 034 077, С22В 61/00, С22В 9/04, опубл. 1995].

Недостатком данного способа является невозможность эффективной очистки от железа, хрома, ванадия, марганца, никеля и кобальта ввиду близких значений упругости пара.

Наиболее близким является способ получения кристаллического скандия восстановлением плава хлоридов скандия расплавленным металлическим натрием при подаче его на поверхность плава в реакционный стакан. Перед подачей металлического натрия на поверхность плава загружают смесь хлоридов натрия и калия при соотношении хлоридов натрия и калия к плаву хлоридов скандия в расплаве 1:3:5 [Патент РФ 2 048 566, С22В 59/00, опубл. 1995].

Недостатком данного способа является то, что в конечном продукте содержится до 10% примесей.

Задачей изобретения является разработка технологичного способа получения металлического скандия высокой чистоты, повышение качества получаемого металла.

Технический результат получение металлического скандия с требуемыми характеристиками химической чистоты от 99,990 до 99,999 мас.%.

Технический результат достигается в способе получения металлического скандия высокой чистоты, включающем восстановление хлорида скандия металлическим натрием, в присутствии флюса в две стадии при нагреве, причем восстановление осуществляют в танталовом тигле в присутствии флюса хлорида калия, причем на первой стадии восстановление проводят металлическим натрием взятом в количестве 5-7% от массы натрия, при нагревании до температуры 400°С в вакууме 1⋅10-2 мм рт.ст. и выдержке при этой температуре в течение 30-60 мин, на второй стадии процесс проводят при нагревании до температуры 900-1100°С в аргоне, затем на поверхность полученного расплава подают остальное количество расплавленного металлического натрия с избытком 10-20% от стехиометрии, а затем после подачи всего количества натрия реакционную массу выдерживают при температуре 900-1100°С в течение 1-2 часов с последующим удалением паров избыточного натрия в вакууме с получением металлической скандиевой губки в расплаве солей, после чего сливают и отгоняют из тигля соли хлорида натрия и хлорида калия и проводят вакуумную дистилляцию металлической скандиевой губки непосредственно в танталовом тигле.

Соотношение хлорида калия к хлориду скандия составляет 1:1.

Удаление паров избыточного натрия проводят в вакууме 1⋅10-2 мм рт.ст. при температуре 800-850°С.

Проводят слив солей в аргоне, а отгонку солей в вакууме 1⋅10-4-1⋅10-5 мм рт.ст., при температуре 1200-1300°С.

Вакуумную дистилляцию металлической скандиевой губки ведут в вакууме 10-4-10-5 мм рт.ст., при температуре 1550-1600°С, и выдержке при этой температуре в течение 4,5-5 часов.

Способ осуществляется следующим образом.

В реакционный тигель из тантала расположенный в герметичном аппарате в печи загружают смесь хлоридов скандия и калия в соотношении 1:1 и металлический натрий взятом в количестве 5-7% от общего количества. Восстановление проводят в две стадии. На первой стадии исходные реагенты вакуумируют до 1⋅10-2 мм рт.ст., нагревают до температуре 400°С и выдерживают при этой температуре в течение 30-60 мин, на второй стадии аппарат заполняют аргоном, нагревают до температуры 900-1100°С и на поверхность расплава подают остальное количество расплавленного жидкого металлического натрия с избытком 10-20% от стехиометрии, в результате натрий растворяется и диффундирует в направлении хлоридов скандия. После подачи всего количества натрия смесь выдерживают при температуре 900-1100°С в течение 1-2 часов.

После окончания выдержки аппарат вакуумируют до 1⋅10-2 мм рт.ст. при температуре 800-850°С в течение 10-20 минут для удаления паров избыточного натрия в ловушку - конденсатор.

В результате реакции происходит восстановление хлоридов скандия с образованием металлического скандия в виде губки с минимальным содержанием примесей, за счет медленной скорости восстановления.

После охлаждения танталовый тигель с продуктами восстановления переворачивают на 180° и устанавливают в печь на металлическую изложницу на танталовое сито для слива солей. Печь заполняют аргоном, нагревают до температуры 1200-1300°С и выдерживают при данной температуре в течение 2-2,5 часов, В результате из тигля сливается 60-70% солей хлорида натрия и хлорида калия.

Танталовый тигель со скандиевой губкой и остатками солей возвращают в исходное положение и устанавливают в вакуумную печь сопротивления типа СГВ-2.4-2/15-ИЗ. Тигель накрывают танталовой крышкой, над которой устанавливают медный водоохлаждаемый конденсатор - холодильник, печь вакуумируют до 1⋅10-4-1⋅10-5 мм рт.ст. и нагревают до температуры 1200-1300°С, а затем выдерживают при этой температуре в течение 2-2,5 часов.

В результате в танталовом тигле остается чистая, обессоленная, скандиевая губка технической чистоты. Пары солей улавливались на танталовой крышке.

После охлаждения печи из нее извлекают танталовую крышку с конденсатом солей, на ее место устанавливают медный водоохлаждаемый конденсатор - холодильник.

Печь вакуумируют до 1⋅10-4-1⋅10-5 мм рт.ст. и нагревают до температуры 1550-1600°С и выдерживают при этой температуре в течение 4,5-5 часов, пары рафинирования металлического скандия улавливали на медном водоохлаждаемом конденсаторе - холодильнике.

По окончании процесса вакуумной дистилляции печь охлаждают, заполняют аргоном и разгружают в аргоновом боксе.

В результате дистилляции в вакууме получается металлический скандий высокой чистоты в виде друзов.

Сущность предлагаемого изобретения иллюстрируется следующими примерами:

Пример 1. В реакционный танталовый тигель диаметром 180 мм и высотой 400 мм загружают 1,8 кг хлорида скандия, 1,8 кг хлорида калия и 0,066 кг металлического натрия, тигель устанавливают в реакционный аппарат и уплотняют крышкой. Аппарат вакуумируют до 10-2 мм рт.ст., нагревают до 400°С и выдерживают при этой температуре в течение 40 мин, после чего аппарат заполняют аргоном, нагревают до температуры 900°С и подают на поверхность расплава остальное количество расплавленного жидкого металлического натрия 0,8770 кг с избытком 15% от стехиометрии.

После подачи всего количества натрия смесь выдерживали при температуре 900°С в течение 1 часа.

После окончания выдержки аппарат вакуумируют до 1⋅10-2 мм рт.ст. при температуре 800°С в течение 20 минут для удаления паров избыточного натрия в ловушку - конденсатор.

После охлаждения танталовый тигель с продуктами восстановления переворачивают на 180° и устанавливают в печь на металлическую изложницу на танталовое сито для слива солей. Печь заполняют аргоном, нагревают до температуры 1200°С и выдерживают при данной температуре в течение 2,5 часов, в результате из тигля сливается 64% солей.

Танталовый тигель со скандиевой губкой и остатками солей возвращают в исходное положение и устанавливают в вакуумную печь сопротивления типа СГВ-2.4-2/15-ИЗ. Тигель накрывают танталовой крышкой, над корой устанавливают медной водоохлаждаемый конденсатор - холодильник, печь вакуумируют до 1⋅10-4 мм рт.ст. и нагревают до температуры 1250°С, а затем выдерживают при этой температуре в течение 2,5 часов. После охлаждения печи из нее извлекают танталовую крышку с конденсатом солей, на ее место устанавливают медный водоохлаждаемый конденсатор - холодильник.

Печь вакуумируют до 1⋅10-5 мм рт.ст., нагревают до температуры 1555°С и выдерживают при этой температуре в течение 5 часов, Пары металлического скандия в виде друзов оседают на медном водоохлаждаемом конденсаторе - холодильнике.

По окончании процесса вакуумной дистилляции печь охлаждают, заполняют аргоном и снимают друзы металлического скандия с медного холодильника в аргоновом боксе.

Полученный металлический скандий имеет высокую химическую чистоту 99,996 мас.%.

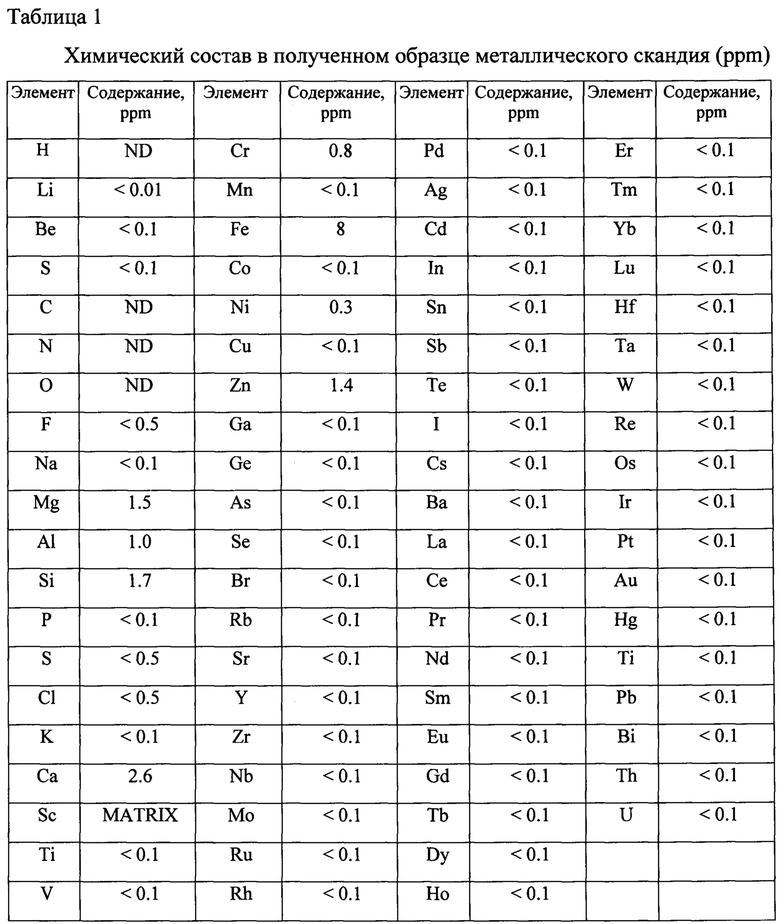

Химический состав и содержание примесей определялись методом искровой масс-спектрометрии.

В таблице 1 представлен химический состав образца металлического скандия, полученного по предлагаемому способу.

Пример 2. В реакционный танталовый тигель диаметром 180 мм и высотой 400 мм загружают 2,0 кг хлорида скандия, 2,0 кг хлорида калия и 0,0546 кг металлического натрия, тигель устанавливают в реакционный аппарат и уплотняют крышкой. Аппарат вакуумируют до 10-2 мм рт.ст., нагревают до 400°С и выдерживают при этой температуре в течение 30 мин, после чего аппарат заполняют аргоном, нагревают до температуры 1050°С и подают на поверхность расплава остальное количество расплавленного жидкого металлического натрий 1,0374 кг с избытком 20% от стехиометрии.

После подачи всего количества натрия смесь выдерживали при температуре 900°С в течение 1,5 часов,

После окончания выдержки аппарат вакуумируют до 1⋅10-2 мм рт.ст. при температуре 850°С в течение 15 минут для удаления паров избыточного натрия в ловушку - конденсатор.

После охлаждения танталовый тигель с продуктами восстановления переворачивают на 180° и устанавливают в печь на металлическую изложницу на танталовое сито для слива солей. Печь заполняют аргоном, нагревают до температуры 1250°С и выдерживают при данной температуре в течение 2,0 часов, В результате из тигля сливается 58% солей.

Танталовый тигель со скандиевой губкой и остатками солей возвращают в исходное положение и устанавливают в вакуумную печь сопротивления типа СГВ-2.4-2/15-ИЗ. Тигель накрывают танталовой крышкой, над которой устанавливают медной водоохлаждаемый конденсатор - холодильник, печь вакуумируют до 1⋅10-4 мм рт.ст. и нагревают до температуры 1300°С, а затем выдерживают при этой температуре в течение 2,5 часов. После охлаждения печи из нее извлекают танталовую крышку с конденсатом солей, на ее место устанавливают медный водоохлаждаемый конденсатор - холодильник.

Печь вакуумируют до 1⋅10-4 мм рт.ст., нагревают до температуры 1600°С и выдерживают при этой температуре в течение 4,5 часов, Пары металлического скандия в виде друзов оседают на медном водоохлаждаемом конденсаторе - холодильнике.

По окончании процесса вакуумной дистилляции печь охлаждают, заполняют аргоном и снимают друзы металлического скандия с медного холодильника в аргоновом боксе.

Полученный металлический скандий имеет высокую химическую чистоту 99,991 мас.%.

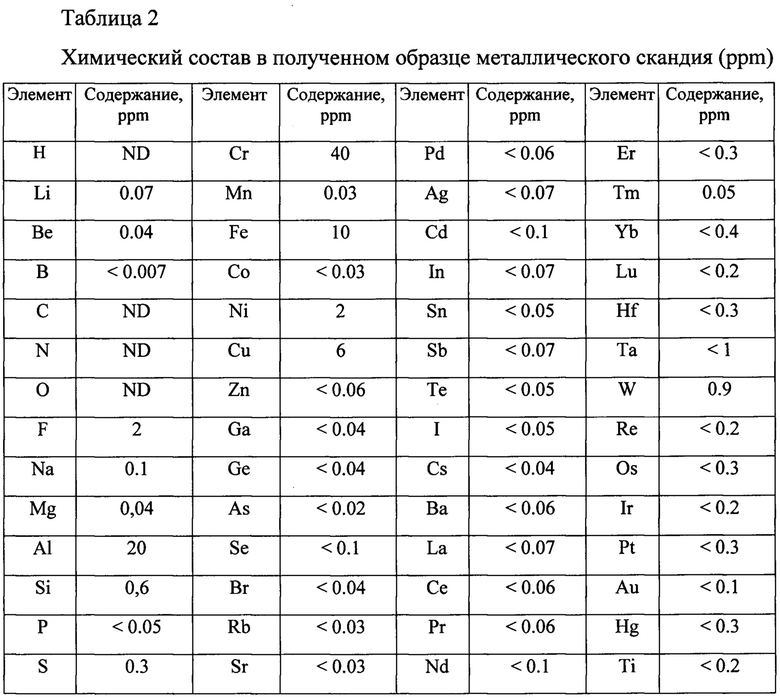

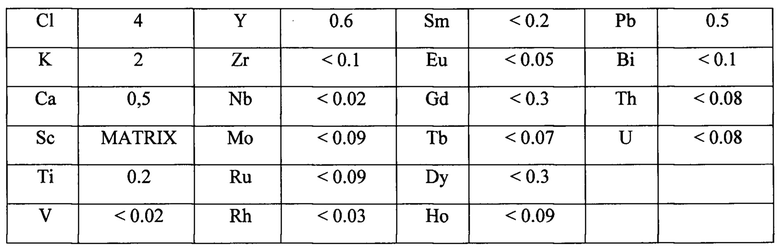

Химический состав и содержание примесей определялись методом искровой масс-спектрометрии. В таблице 2 представлен химический состав образца металлического скандия, полученного по предлагаемому способу.

Таким образом, разработан технологичный способ получения металлического скандия высокой чистоты с требуемыми характеристиками химической чистоты от 99,990 до 99,999 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ ВЫСОКОЙ ЧИСТОТЫ | 1992 |

|

RU2034079C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034073C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ ВЫСОКОЙ ЧИСТОТЫ | 1992 |

|

RU2034080C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА ИЛИ КРЕМНИЯ | 2006 |

|

RU2339710C2 |

| Способ получения металлического скандия | 2021 |

|

RU2764445C2 |

| Способ очистки магния от примесей | 2017 |

|

RU2669671C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ИТТРИЯ | 2007 |

|

RU2361699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2013 |

|

RU2507291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ, ФЛЮС ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361941C2 |

Изобретение относится к металлургии редких металлов и может быть использовано для получения металлического скандия высокой чистоты. Способ включает восстановление в две стадии хлорида скандия металлическим натрием в присутствии флюса - хлорида калия при нагреве. Восстановление осуществляют в танталовом тигле. Первую стадию восстановления проводят металлическим натрием, взятым в количестве 5-7% от общей массы натрия, при нагревании до температуры 400°С в вакууме 1⋅10-2 мм рт.ст. и выдержке при этой температуре в течение 30-60 мин. Вторую стадию проводят при нагревании до температуры 900-1100°С в аргоне. Затем на поверхность полученного расплава подают остальное количество расплавленного металлического натрия с избытком 10-20% от стехиометрии. После подачи всего количества натрия реакционную массу выдерживают при температуре 900-1100°С в течение 1-2 ч с последующим удалением паров избыточного натрия в вакууме с получением металлической скандиевой губки в расплаве солей. Пары избыточного натрия удаляют, сливают и отгоняют из тигля соли хлорида натрия и хлорида калия и проводят вакуумную дистилляцию металлической скандиевой губки непосредственно в танталовом тигле. Способ обеспечивает получение металлического скандия с требуемыми характеристиками химической чистоты от 99,990 до 99,999 мас.%. 4 з.п. ф-лы, 2 табл., 2 пр.

1. Способ получения металлического скандия высокой чистоты, включающий восстановление хлорида скандия металлическим натрием в присутствии флюса в две стадии при нагреве, отличающийся тем, что восстановление осуществляют в танталовом тигле в присутствии флюса - хлорида калия, причем первую стадию восстановления проводят металлическим натрием, взятым в количестве 5-7% от общей массы натрия, при нагревании до температуры 400°С в вакууме 1⋅10-2 мм рт.ст. и выдержке при этой температуре в течение 30-60 мин, а вторую стадию проводят при нагревании до температуры 900-1100°С в аргоне, затем на поверхность полученного расплава подают остальное количество расплавленного металлического натрия с избытком 10-20% от стехиометрии, а затем после подачи всего количества натрия реакционную массу выдерживают при температуре 900-1100°С в течение 1-2 ч с последующим удалением паров избыточного натрия в вакууме с получением металлической скандиевой губки в расплаве солей, после чего удаляют пары избыточного натрия, сливают и отгоняют из тигля соли хлорида натрия и хлорида калия и проводят вакуумную дистилляцию металлической скандиевой губки непосредственно в танталовом тигле.

2. Способ по п. 1, отличающийся тем, что соотношение хлорида калия к хлориду скандия составляет 1:1.

3. Способ по п. 1, отличающийся тем, что удаление паров избыточного натрия проводят в вакууме 1⋅10-2 мм рт.ст. при температуре 800-850°С.

4. Способ по п. 1, отличающийся тем, что проводят слив солей в аргоне, а отгонку солей в вакууме 1⋅10-4-1⋅10-5 мм рт.ст. при температуре 1200-1300°С.

5. Способ по п. 1, отличающийся тем, что вакуумную дистилляцию металлической скандиевой губки ведут в вакууме 10-4-10-5 мм рт.ст. при температуре 1550-1600°С, с последующей выдержкой при этой температуре в течение 4,5-5 ч.

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2048566C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2038397C1 |

| RU 2052528 C1, 20.01.1996 | |||

| JPH 09176756 A, 08.07.1997 | |||

| CN 102465210 A, 23.05.2012. | |||

Авторы

Даты

2021-05-31—Публикация

2020-11-10—Подача