Изобретение относится к металлургии и может быть использовано для получения редкоземельных металлов (РЗМ).

Известны способы горячего восстановления металлов из оксидов РЗМ, устройство для их осуществления [1] и устройство металлотермического восстановления оксидов РЗМ металлическим кальцием [2], состоящие из нагревательного элемента и тигля, в котором проводятся восстановительные плавки РЗМ. Металл и шлак после восстановления либо вынимаются из плавильного тигля и вручную разделяются, либо сливаются в расплавленном состоянии в форму.

Недостатком этих устройств является то, что в тигле металл и шлак во время восстановительной плавки плохо разделяются между собой. При сливе их через носок тигля происходит замешивание металла и шлака. Затем необходимо вручную их разделять, что очень трудоемко. Прямое извлечение металла также уменьшается. Недостатком является и тот факт, что химически активный металл в расплавленном состоянии взаимодействует с материалом тигля и разрушает его.

Наиболее близким техническим решением к предлагаемому взятым за прототип, является конструкция устройства для получения РЗМ кальциетермическим восстановлением из фторидов [3].

В описанной конструкции тигель имеет в дне сливное отверстие диаметром 15 мм, через которое расплавленный металл и шлак РЗМ сливаются в изложницы. Металл со шлаком извлекают из изложниц и разделяют. Прямое извлечение составляет около 90% . Шлак может содержать до 10% и более РЗМ в виде мелких корольков.

Недостатками этого устройства являются довольно низкий прямой выход металла и трудное разделение металла и шлака.

Техническим результатом предлагаемого изобретения является увеличение прямого выхода РЗМ, полное разделение металла и шлака РЗМ и повышение надежности устройства.

Для этого в предлагаемом устройстве отверстие, выполненное в дне, имеет переменное сечение: с внутренней поверхности дна тигля - капиллярное, далее - увеличивающееся, снабжено пробкой с центрирующей направляющей, пробка выполнена из того же материала, что и материал тигля, а на поверхности пробки, обращенной в сторону дна тигля по касательной к центрирующей направляющей, выполнены насечки.

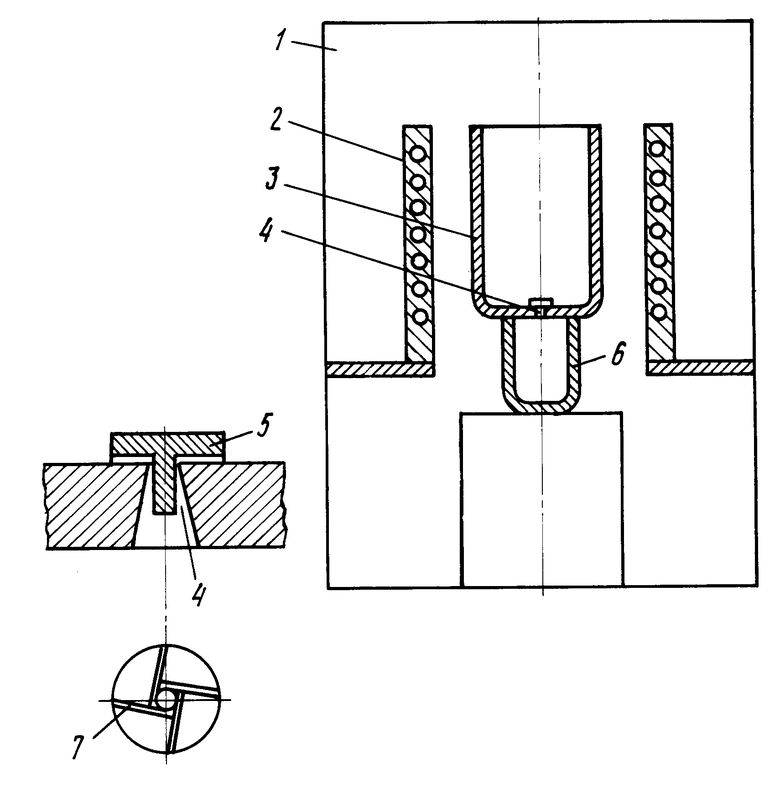

На чертеже изображено предлагаемое устройство,

Устройство содержит герметичную камеру 1, электрический нагреватель 3 с теплоизоляционным экраном, тигель 3, отверстие 4 в дне тигля, пробку 5 с центрирующей направляющей, изложницу 6, насечки 7.

Устройство работает следующим образом.

В вольфрамовый (танталовый) тигель 3 с отверстием 4 в дне закрытым пробкой 5, загружается фторид РЗМ с металлическим кальцием. Тигель помещается в индукционный электрический нагреватель 2, герметичной камеры 1, создается вакуум до 1˙10-3 мм рт.ст. и напускается инертный газ (аргон) до давления, равного атмосферному.

Включается нагрев и тигель постепенно разогревается до температуры прохождения восстановительной реакции и далее до температуры 1650-1750оС, при которой происходит разделение металла РЗМ (например, скандия) со шлаком (фторидом кальция) и слив его в форму. Причем слив жидкого металла происходит постоянно через насечки 7 в пробке (например, 0,5-0,6 мм) и отверстие переменного сечения в дне тигля (например, 0,5-2,5 мм), а шлак, более вязкий и имеющий меньшую плотность, чем металл, в это отверстие и насечки не проходит. После остывания до температуры окружающей среды шлак (фторид кальция) легко вынимается из тигля в виде слитка, а металл (скандий) - из изложницы 6.

Прямой слив металла высокий 97-98% от общей массы загружаемого фторида РЗМ и кальция, остальные 2-3% металла находятся в шлаке и на дне тигля.

Предлагаемое устройство для проведения восстановительной плавки РЗМ позволяет в отличие от прототипа получить полное разделение РЗМ и шлака, а также получить более высокий прямой выход РЗМ до 97-98%, т.е. повысить КПД устройства, а также за счет осуществления быстрого слива РЗМ из тигля предотвратить его разъедание и быстрый выход из строя, что повышает надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РЕДКИХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ | 1996 |

|

RU2098496C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА, МАРГАНЦА, СТАЛЕЙ И СПЛАВОВ НА ИХ ОСНОВЕ | 1995 |

|

RU2083936C1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СПЛАВОВ И ЛИГАТУР НА ИХ ОСНОВЕ | 1997 |

|

RU2113520C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ОТХОДОВ | 1994 |

|

RU2086679C1 |

| ТЕРМИТНЫЙ СОСТАВ | 1997 |

|

RU2134185C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034073C1 |

| Способ получения сплавов редкоземельный металл-железо для постоянных магнитов | 1990 |

|

SU1724712A1 |

| МЕТАЛЛОТЕРМИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ И ШИХТА ДЛЯ ЭТОГО | 2001 |

|

RU2181784C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2038397C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034071C1 |

Изобретение относится к устройству для проведения восстановительной плавки редкоземельных металлов, содержащему герметичную камеру, электрический нагреватель с теплоизоляционным экраном, тигель с отверстием в дне и изложницу. Сущность: отверстие, выполненное в дне, имеет переменное сечение: с внутренней поверхности дна тигля - капиллярное, далее - расширяющееся, снабжено пробкой с центрирующей направляющей. Пробка выполнена из того же материала, что и материал тигля, а на поверхности пробки, обращенной в сторону дна тигеля по касательной к центрирующей направляющей, выполнены насечки. 1 ил.

УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, включающее герметичную камеру, электрический нагреватель с теплоизоляционным экраном, тигель с дном, выполненным с отверстием, и изложницу, отличающееся тем, что дно выполнено с отверстием переменного сечения - с внутренней поверхности дна тигля капиллярным и расширяющимся к внешней поверхности, и снабжено пробкой с центрирующей направляющей, выполненной из материала тигля и с насечками на поверхности, обращенной в сторону дна тигля по касательной к центрирующей направляющей.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Михайличенко А.И | |||

| и др | |||

| Редкоземельные металлы | |||

| М.: Металлургия, 1987, с.180-183. | |||

Авторы

Даты

1995-03-27—Публикация

1993-05-13—Подача