Изобретение относится к производству поликристаллических слоев соединений A2B6 (A2-Zb, Cd, Hg, B6 S, Se, Te) методом химического осаждения из паровой фазы и может быть использовано в оптической и электронной отраслях промышленности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения поликристаллических материалов методом химического осаждения из паровой фазы. Оно включает расположенную во внешнем нагревателе герметичную рабочую камеру с испарителем металла, контуром осаждения в виде четырех подложек и верхним выходным патрубком с отверстием, последовательно установленными друг над другом, а также трубопроводы для подачи реагентов и газа-носителя.

Однако это устройство отличаясь высокой производительностью, не обеспечивает получение высокооднородного материала с низким содержанием объемных структурных дефектов.

Целью изобретения является улучшение оптико-механических характеристик материала за счет повышения его однородности.

Для этого устройство для получения поликристаллических слоев соединений А2В6 методом химического осаждения из паровой фазы, содержащее размещенную внутри нагревателя герметичную рабочую камеру с последовательно установленными в ней испарителем металла, контуром осаждения, связанную с форвакуумным насосом выходным патрубком, расположенным в центре выходного фланца, а также трубопроводы для подачи газа-носителя в испаритель металла и реагентов в смеси с газом-носителем в контур осаждения, согласно изобретению снабжено ловушкой, установленной в рабочей камере между контуром осаждения и выходным патрубком и герметично состыкованной с контуром осаждения, выполненной составной из основания в виде тарелки с отверстием в нижней части, выпуклостью, обращенной в сторону контура осаждения и сквозными отверстиями, равномерно размещенными по ее периферии, и крышки с выходным отверстием, расположенным соосно с выходным патрубком, боковая стенка которой выполнена сужающейся в направлении выходного отверстия, при этом высота крышки Н, диаметр основания D, площадь поперечного сечения выходного патрубка S1, площадь поперечного сечения выходного отверстия крышки ловушки S2 и суммарная площадь поперечных сечений отверстий тарелки S3 удовлетворяют следующим соотношениям:

H (0,5-0,7)D; (1)

S1 (0,8-1,0)S2; (2)

S2 (0,8-1,0)S3 (3)

Установка фильтра между контуром осаждения и верхним выходным патрубком в рабочей камере приводит к значительному снижению концентрации n объемных структурных дефектов (с n 5-20 см-3 до n ≅ 1 см-3 и повышению, таким образом, оптико-механических характеристик получаемого материала. Этот результат достигается за счет того, что непрореагированные исходные реагенты, попадая в "холодную" зону между контуром осаждения и выходным патрубком, при взаимодействии образуют аморфную фазу соединения А2В6 в виде порошка, который либо удаляется из реактора через отверстие в крышке фильтра и выходной патрубок, либо оседает на днище основания фильтра. В любом случае возврат частиц второй фазы в контур осаждения и их внедрение в растущие поликристаллические слои соединений А2В6 исключается, обеспечивая тем самым их высокую оптическую однородность.

Отличительные признаки предлагаемого устройства для получения поликристаллических слоев соединений А2В6 неизвестны ни в аналогичных технических решениях, ни в прототипе и обеспечивают ему новый положительный эффект высокое качество получаемого материала.

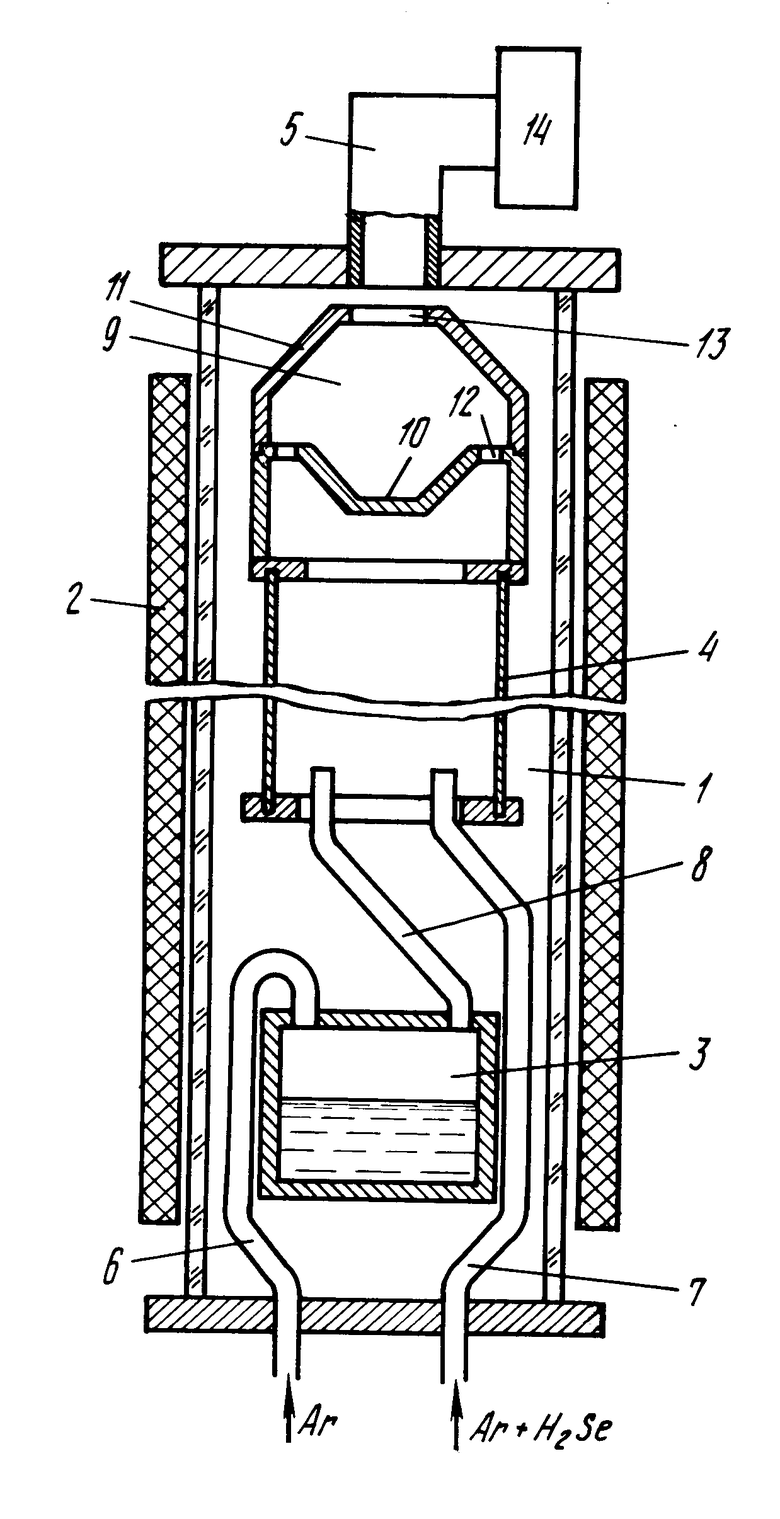

На чертеже показано предлагаемое устройство, продольный разрез.

Устройство для получения поликристаллических слоев соединений типа А2В6 методом химического осаждения из паровой фазы содержит герметичную рабочую камеру 1, размещенную во внешнем нагревателе 2. В рабочей камере 1 установлены последовательно испаритель 3 металла, контур 4 осаждения, представляющий собой прямоугольную призму квадратного сечения, боковые стенки которого являются подложками, на которых в результате реакции осаждаются поликристаллы, и верхний выходной патрубок 5, соединенный с вакуумным насосом 14, предназначенным для удаления газообразных продуктов реакции и газа-носителя. Имеются трубопроводы 6-8 для подачи газа-носителя в испаритель 3 металла (Zn, Cd, Hg) смеси паров металла с газом-носителем и смеси летучего соединения Э R2 (Э S, Se, Te; T H2CH3, C2H5) с газом-носителем в контур 4 осаждения соответственно. В качестве газа-носителя используется аргон. Устройство снабжено ловушкой 9, которая установлена в рабочей камере 1 между контуром 4 осаждения и выходным патрубком 5. Ловушка 9 герметично состыкована с контуром 4 осаждения и состоит из основания 10 и крышки 11. Основание 10 ловушки 9 выполнено в виде тарели с обращенным в сторону контура осаждения днищем. По периферии тарели равномерно размещены сквозные отверстия 12 для удаления газообразных продуктов из контура осаждения 4. Крышка 11 ловушки 9 выполнена с выходным отверстием 13, расположенным соосно с выходным патрубком 5. Боковая стенка крышки 11 выполнена сужающейся в направлении выходного отверстия 13. Высота Н крышки, диаметр D основания, площадь S1 поперечного сечения выходного патрубка, площадь S2 поперечного сечения выходного отверстия 13 крышки ловушки и суммарная площадь S3 поперечных сечений отверстий 12 в основании удовлетворяют соотношениям (1) (3).

Устройство для получения поликристаллических слоев соединений А2В6 работает следующим образом.

После достижения в рабочей камере 1 остаточного давления, меньше либо равного 10-1 мм рт.ст. и выхода нагревателя на заданный режим работы осуществляют подачу аргона по трубопроводам 6-8. Затем устанавливают рабочее давление 10-20 мм рт. ст. в камере 1 и осуществляют подачу паров летучего соединения ЭR2 (Э S, Se, Te; R -CH3, H, C2H5) по трубопроводу 8 в контур 4 осаждения. Пары металла (Zn, Cd, Hg) взаимодействуют с парами ЭR2 и в результате реакции на четырех подложках осаждаются поликристаллы А2В6. Процесс осаждения проводят длительное время для получения на подложках слоев необходимой толщины. В ходе процесса из контура 4 осаждения через сквозные отверстия 12 основания 10 ловушки 9 смесь газообразных продуктов реакции, неизрасходованных исходных реагентов и газа-носителя поступает в крышку 11 ловушки 9, а далее, перемещаясь вдоль ее поверхности, удаляется через выходное отверстие 13 крышки 11 в выходной патрубок 5. При этом в "холодной" зоне между контуром осаждения 4 и выходным патрубком 5 в результате реакции между неизрасходованными исходными реагентами образуется аморфный порошок соединения А2В6, часть которого удаляется из рабочей камеры 1 через выходной патрубок 5, а часть оседает на днище основания 10 ловушки 9. По окончании синтеза прекращают подачу реагентов и осуществляют плавное осаждение рабочей камере 1. После остывания до комнатной температуры из рабочей камеры 1 извлекают контур осаждения 4 и отделяют полученные пластины материала.

Оснащение устройства для получения поликристаллических соединений А2В6 ловушки обеспечивает получение материала высокой степени однородности (концентрация объемных структурных дефектов снижается с величины n 5-20 см-3 до n ≅ 1 см-3) за счет исключения возврата продуктов реакции в виде включений второй фазы на подложки контура осаждения во время роста.

Для эффективности работы предлагаемого устройства необходимо выполнение соотношений (1) (3).

Выполнение высоты Н крышки 11 меньшей указанной в соотношении (1) величины приводит к отражению газовых потоков от боковой стенки крышки 11 ловушки обратно в контур осаждения 4, что приводит к нарушению стационарности условий роста и ухудшению за счет этого качества материала. Выполнение высоты Н крышки 11 больше указанной в соотношении (1) величины увеличивает габариты устройства, что нежелательно, так как при этом приходится переходить от стандартного оборудования к нестандартному.

Увеличение площади S2 поперечного сечения выходного отверстия 13 крышки относительно площади S1 поперечного сечения выходного патрубка 5 выше величины, указанной в соотношении (2), увеличивает вероятность попадания порошка через отверстия 12 обратно в контур 4 осаждения, что снижает эффективность работы фильтра. Уменьшение площади поперечного сечения выходного отверстия 13 ниже величины, указанной в соотношении (2), приводит к увеличению сопротивления на входе в насос и, следовательно, к возможной нестабильности давления в рабочей камере, что может привести к ухудшению качества материала. Увеличение площади S2 поперечного сечения выходного отверстия 13 крышки 11 относительно суммарной площади S3 сечения отверстий 12 в основании 10 выше величины, указанной в соотношении (3), увеличивает вероятность попадания частиц порошка соединения А2В6 в контур 4 осаждения и тем самым снижает эффективность работы фильтра. Уменьшение же площади поперечного сечения выходного отверстия 13 крышки 11 ниже величины, указанной в соотношении (3), приводит к возможной нестабильности давления в рабочей камере, что может привести к ухудшению качества материала.

Опытный образец устройства для получения поликристаллического селенида цинка методом химического осаждения из паровой фазы изготовлен и испытан в 1991 году в Нижегородском филиале фирмы "Юнона Лазер".

Испытания опытного образца подтвердили вышеуказанные преимущества предлагаемого устройства, возможность получения материалов группы А2В6, где А2 Zn, Cd, Hg; B6 S, Se, Tе плотной однородной структуры. Концентрация объемных структурных дефектов в материалах снизилась с n 5-20 см-3 до n ≅ 1 см-3, что приводит к существенному улучшению их оптических и механических свойств, а следовательно, к возможности применения этих материалов в элементах проходной оптики высокомощных СО2-лазеров и других приборов, работающих в ИК-диапазоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СЕЛЕНИДА ЦИНКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031985C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2510289C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2509886C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2219283C2 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| КОНТЕЙНЕР С МНОЖЕСТВОМ КАМЕР | 2009 |

|

RU2508236C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2182293C1 |

| Испаритель для хелатных металлоорганических соединений | 1990 |

|

SU1763521A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

Изобретение относится к производству поликристаллических слоев соединений A2B6. Сущность изобретения: устройство содержит рабочую камеру, нагреватель, испаритель, форвакуумный насос, контур осаждения и снабжено ловушкой, выполненной составной, с основанием в виде тарели с отверстиями и крышкой. Даны соотношения размеров устройства. 1 ил.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ СЛОЕВ СОЕДИНЕНИЙ ТИПА A2B6 методом химического осаждения из паровой фазы, содержащее размещенную внутри нагревателя герметичную рабочую камеру с последовательно установленными в ней испарителем металла и соединенным с ним трубопроводом контуром осаждения, форвакуумный насос, соединенный с камерой выходным патрубком, расположенным в центре выходного фланца камеры, и трубопроводы для подачи газа-носителя в испаритель металла и смеси реагентов с газом-носителем в контур осаждения, отличающееся тем, что оно снабжено ловушкой, установленной в рабочей камере между контуром осаждения и выходным патрубком и герметично соединенной с контуром осаждения, выполненной составной из основания в виде тарели с отверстием в нижней части, выпуклостью, обращенной в сторону контура осаждения, и сквозными отверстиями, равномерно размещенными по ее периферии, и крышки с выходным отверстием, расположенным соосно с выходным патрубком, боковая стенка которой выполнена сужающейся в направлении выходного отверстия, при этом высота H крышки, диаметр D основания, площадь S1 поперечного сечения выходного патрубка, площадь S2 поперечного сечения выходного отверстия крышки ловушки и суммарная площадь S3 поперечных сечений отверстий тарели удовлетворяют следующим соотношениям:

H (0,5 oC 0,7) D;

S1 (0,8 oC 1,0) S2;

S2 (0,8 oC 1,0) S3.

| Goela J.S., Taylor R.L | |||

| Monolitic material fabrication by chemical vapov deposition J | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1995-04-30—Публикация

1993-03-30—Подача