Изобретение предназначено для получения газофазным методом ультрадисперсных порошков металлов и сплавов.

В устройствах для получения порошков таким методом главным элементом конструкции является испаритель, размещаемый в камере испарения, и функционально связанный с камерами плавления и испарения металла и камерой конденсации металлического пара.

Известны конструкции испарителей, созданных с целью повышения производительности установок, их усовершенствования, простоты и надежности для получения высококачественной продукции [1, 2, 3].

Однако многолетний производственный опыт получения порошков, с использованием известных испарителей выявил ряд недостатков, а именно ограниченность их использования для процесса испарения металлов, отличающихся температурным интервалом плавления, испарения, что снижает технико-экономические показатели технологического процесса получения порошков. Кроме этого, возросли требования к качественным характеристикам продукции в направлении уменьшения среднего размера частиц ультрадисперсного порошка.

Наиболее близким по технической сущности, достигаемому результату по решаемой задаче является испаритель для металлов и сплавов [4], состоящий из нагревателя, цилиндрического экрана, контейнера с цилиндрическими ячейками, образующими емкость для расплава, каналы для впуска расплава и выхода металлического пара. Цилиндрический экран и помещенный в него контейнер размещены внутри нагревателя. Цилиндрические ячейки образованы дискообразными тарелями с окружной выточкой в средней части тарелей. Тарели установлены друг над другом на несущем стержне. Стержень сочленен с крышкой цилиндрического экрана. По оси стержня выполнен впускной канал для подачи расплава.

Канал введен в верхнюю цилиндрическую ячейку и сообщается с последующими ячейками через перепускные патрубки-распределители. Канал для выхода металлического пара образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, внешними стенками тарелей, основанием нижней тарели, внутренними стенками цилиндрического экрана и отверстием выпускной форсунки. Форсунка установлена на дне цилиндрического экрана по оси несущего стержня напротив окна в нагревателе. Соотношение площади поперечного сечения отверстия форсунки к суммарной площади внутренней донной части всех цилиндрических ячеек равно (2-7)×10-3. Отношение ширины торца внешней вертикальной стенки тарели к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана равно 3÷10.

Этому испарителю также присущи отмеченные выше недостатки в работе известных испарителей. Например, ограничение по нижней границе среднего размера частиц в готовой продукции, за счет частичной конденсации металлического пара на «холодном» торце несущего стержня напротив выходного отверстия форсунки в виде крупных частиц и уноса их потоком металлического пара в камеру конденсации. При этом увеличивается средний размер частиц, один из критериев оценки качества готового порошка. Кроме этого установлено, что при достижении необходимого повышения вакуума внутри корпуса известного испарителя наблюдается выброс капель расплава через впускной канал обратно в камеру подачи расплавленного металла. Капли расплава оседая на стенках, засоряют верхнюю часть впускного канала, требуя дополнительных мероприятий по его зачистке. Отмеченные недостатки в целом негативно влияют на производительность, КПД процесса и качество порошка.

В настоящей заявке поставлена задача, используя основные принципы функционального взаиморасположения и взаимодействия элементов конструкции известного испарителя [4], разработать конструкцию устройства, обеспечивающего устранение отмеченных недостатков и достичь более высоких технических эксплуатационных характеристик, а также повысить качество металлического порошка за счет снижения среднего размера и повышения доли ультрадисперсных частиц (0,1-1 мкм) при сохранении высокой производительности.

Сущность предлагаемого изобретения и поставленная задача решаются тем, что в известном устройстве, содержащем плавильную камеру, камеру испарения металла с испарителем, камеру конденсации металлического пара, причем испаритель содержит нагреватель, в котором размещен цилиндрический экран с крышкой и расположенный в нем контейнер с цилиндрическими ячейками, образующими емкость для расплава металла, при этом цилиндрические ячейки образованы дискообразными тарелями с окружной выточкой в средней части тарелей и установлены соосно на несущем стержне вертикально друг над другом, причем несущий стержень сочленен с крышкой цилиндрического экрана, а по оси стержня выполнен впускной канал для подачи расплава металла, выведенный в верхнюю цилиндрическую ячейку и сообщающийся с последующими цилиндрическими ячейками через перепускные патрубки-распределители, выпускную форсунку, установленную в дне цилиндрического экрана по оси несущего стержня напротив окна, выполненного в нагревателе, и канал для выхода металлического пара, при этом отношение ширины торца внешней вертикальной стенки тарели (в) к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана (а) равно 3-10. В предлагаемом устройстве выпускная форсунка выполнена по меньшей мере с двумя каналами, при соотношении суммарной площади поперечного сечения всех каналов, при минимальном диаметре каждого не менее 3 мм, к суммарной площади внутренней донной части цилиндрических ячеек, равном (2-7)×10-3, причем каналы форсунки выполнены под прямым углом к образующей нижней конической поверхности форсунки, которая составляет с поверхностью дна цилиндрического экрана угол 5-12°, равный углу наклона каждой оси канала к вертикальной оси форсунки, при этом внутри цилиндрического экрана на внешней поверхности дна нижней тарели с зазором установлен теплоизолирующий экран, а над впускным каналом для расплава металла в нижней части плавильной камеры размещен цилиндрический зонт-ловушка, при этом плавильная камера выполнена заодно с крышкой цилиндрического экрана, а канал для выхода пара расплава металла образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, а также между внешними стенками тарелей и внутренними стенками цилиндрического экрана и далее отверстиями каналов выпускной форсунки.

Ранее [4] экспериментально установлено, что при значении величины отношения площади поперечного сечения отверстия форсунки - Sк.ф к суммарной площади внутренней донной части всех цилиндрических ячеек - Sп.т (указанная площадь равнозначна площади поверхности испарения расплава) менее 2×10-3 приводит к большому сопротивлению для выхода пара и резкому снижению производительности установки. При величине отношения указанных параметров более 7×10-3 падает сила парового потока на выходе форсунки и КПД испарителя. Для стабильной работы испарителя в длительном непрерывном режиме важно соотношение размера в и а. При значении в/а менее 3 снижается конструктивная прочность и, следовательно, длительность работы, а также происходит вынос брызг металлического расплава в канал для выхода металлического пара. При значении в/а более 10 нарушается тепловой режим испарения металлического расплава, приводящий к снижению производительности и КПД испарителя.

Анализ работы известных испарителей при получении газофазным методом высокодисперсных порошков выявил значительную зависимость среднего диаметра частиц (dcp) от сечения парового потока, истекающего через одноканальную форсунку. Увеличение сечения канала форсунки, а следовательно, и сечения потока металлического пара для обеспечения более высокой производительности процесса испарения приводит к увеличению dср частиц, то есть получению более крупного порошка.

В предлагаемом испарителе используют многоканальную форсунку. Металлический пар из зоны испарения выпускают через два или более каналов меньшего диаметра. Металлический пар рассредоточивается на соответствующее числу каналов изолированных друг от друга потоков малого сечения, что исключает условия для роста частиц большого размера. При этом каналы для выпуска металлического пара должны быть выполнены по углом (5-12)° к оси форсунки. При угле менее 5° струи пара, исходящие из каналов и расширяющиеся за счет перепада между давлением пара внутри испарителя и остаточным давлением инертного газа внутри камеры конденсации представляют практически единый паровой поток, что не позволяет достичь поставленной цели. При угле более 12° приходится неоправданно увеличивать диаметр выходного отверстия нагревателя, что увеличивает тепловые потери от испарителя и снижает его КПД. Кроме того, не удается достаточно хорошо прогреть форсунку, а, следовательно, и внутреннюю поверхность каналов для выхода пара, что приводит к образованию зародышей частиц на стенках канала, их росту, уносу с паровым потоком, и, как следствие, получается порошок плохого качества.

Известно, что снижение dср можно добиться и за счет снижения остаточного давления инертного газа внутри камеры конденсации. Однако, экспериментально установлено, что при плоском нижнем торце форсунки и проведении процесса испарения металла при остаточном давлении инертного газа в устройстве менее 2000 Па паровые потоки из нескольких каналов, находящихся по углом (5-12)° к оси форсунки, складываются в единый паровой поток, что не позволяет достичь поставленной цели. Это явление устраняется путем организации выхода струи пара из каналов под углом 90° к внешней нижней поверхности форсунки за счет выполнения этой поверхности в виде конуса, у которого образующая находится под углом к дну цилиндрического экрана, равным углу оси каналов к оси форсунки.

Поскольку форсунка находится напротив выходного отверстия нагревателя, от нее идет интенсивный тепловой поток в камеру конденсации и только за счет тепла от нагревателя прогреть ее до необходимой температуры не удается. Недостаток тепловой энергии восполняется за счет перегретого металлического пара, выходящего через каналы форсунки. При этом экспериментально установлено, что если диаметр каналов меньше 3 мм, то количество пара, проходящего по каналу недостаточно, чтобы прогреть его стенки до нужной температуры, препятствующей образованию зародышей на стенках каналов и их росту. Таким образом, диаметр каждого из каналов для выхода пара должен быть не менее 3 мм.

Дно нижней тарели за счет находящегося в нем металлического расплава имеет температуру меньше, чем перегретый пар, контактирующий с внутренней стенкой цилиндрического экрана. Нижний торец несущего стержня также имеет пониженную температуру за счет отвода тепла от него вверх к удерживающей его более холодной конструкции. В результате на внешней поверхности дна нижней тарели и особенно на нижнем торце несущего стержня образуются зародыши, которые вырастают до мелких капель и подхваченные паром попадают в выходные отверстия форсунки, что ухудшает качество готового продукта. Это явление устраняется за счет установки с зазором на нижнюю тарель дополнительного теплоизолирующего экрана со стороны внешней поверхности ее дна.

Ввиду отсутствия более холодного металлического расплава в зазоре между дном тарели и дополнительным экраном, его нижняя внешняя поверхность, расположенная непосредственно над верхним торцом форсунки с входными отверстиями для пара, прогревается до необходимой температуры и явление частичной преждевременной конденсации металлического пара исключается, что позволяет получить продукт хорошего качества.

В известном испарителе подача расплава металла осуществляется из плавильного агрегата, то есть используется дополнительное энергоемкое оборудование, что увеличивает материальные затраты.

Заявленный испаритель снабжен дополнительно плавильной камерой, расположенной в зоне с температурой несколько выше температуры плавления испаряемого металла. Металл в виде отдельных твердых кусков, например, из механического роторного питателя (на фиг. не показан) подается порционно за счет силы тяжести в нижнюю часть плавильной камеры, где расплавляется и перетекает внутрь испарителя.

Известно, что в любом твердом металле содержится определенное количество растворенных газов. При расплавлении металла в вакууме и дальнейшем повышении температуры расплава эти растворенные газы, особенно при остаточном давлении инертного газа в объеме устройства менее 2000 Па, интенсивно выделяются (происходит барботаж металлического расплава) и захватывают с собой частицы жидкого металла вверх в верхнюю более холодную часть плавильной камеры, где и прилипают к внутренней поверхности плавильной камеры, постепенно сужая проход для твердых кусков металла и даже полностью перекрывая сечение плавильной камеры в верхней ее части. Чем выше вакуум, тем сильнее проявляется это явление. Прекращение подачи твердого металла в плавильную камеру, вынуждает прекратить процесс испарения. Для устранения указанного явления в нижней части плавильной камеры установлен плавающий зонт-ловушка цилиндрической формы.

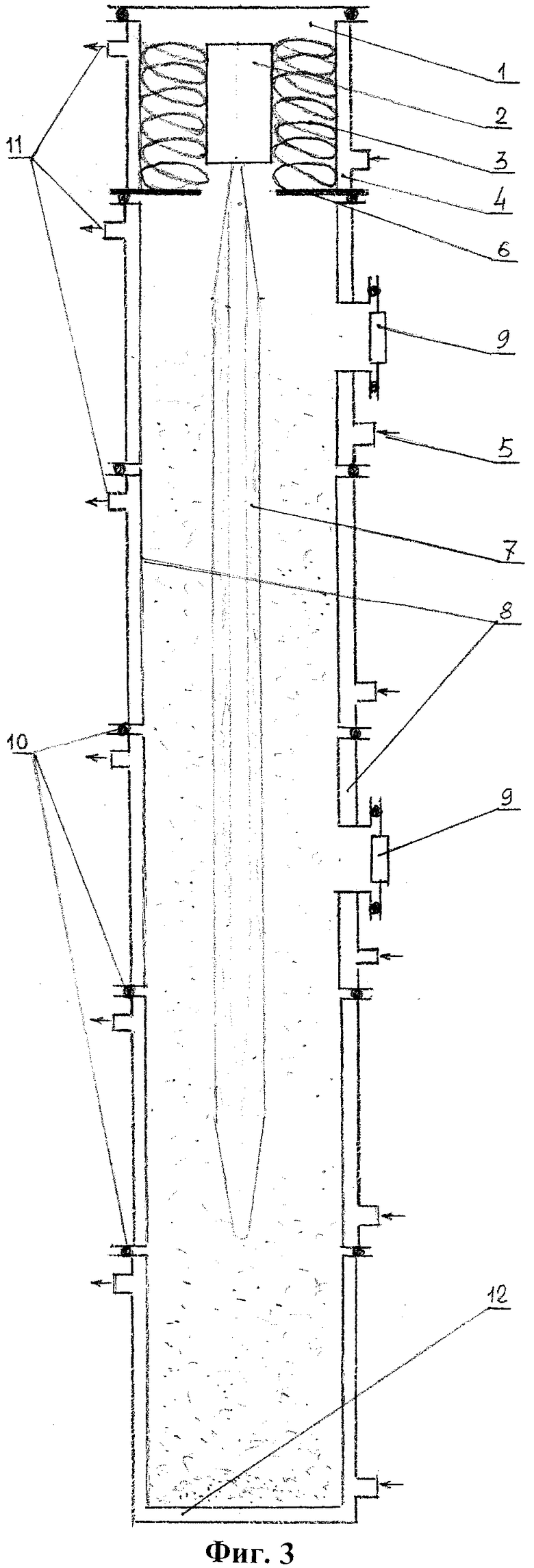

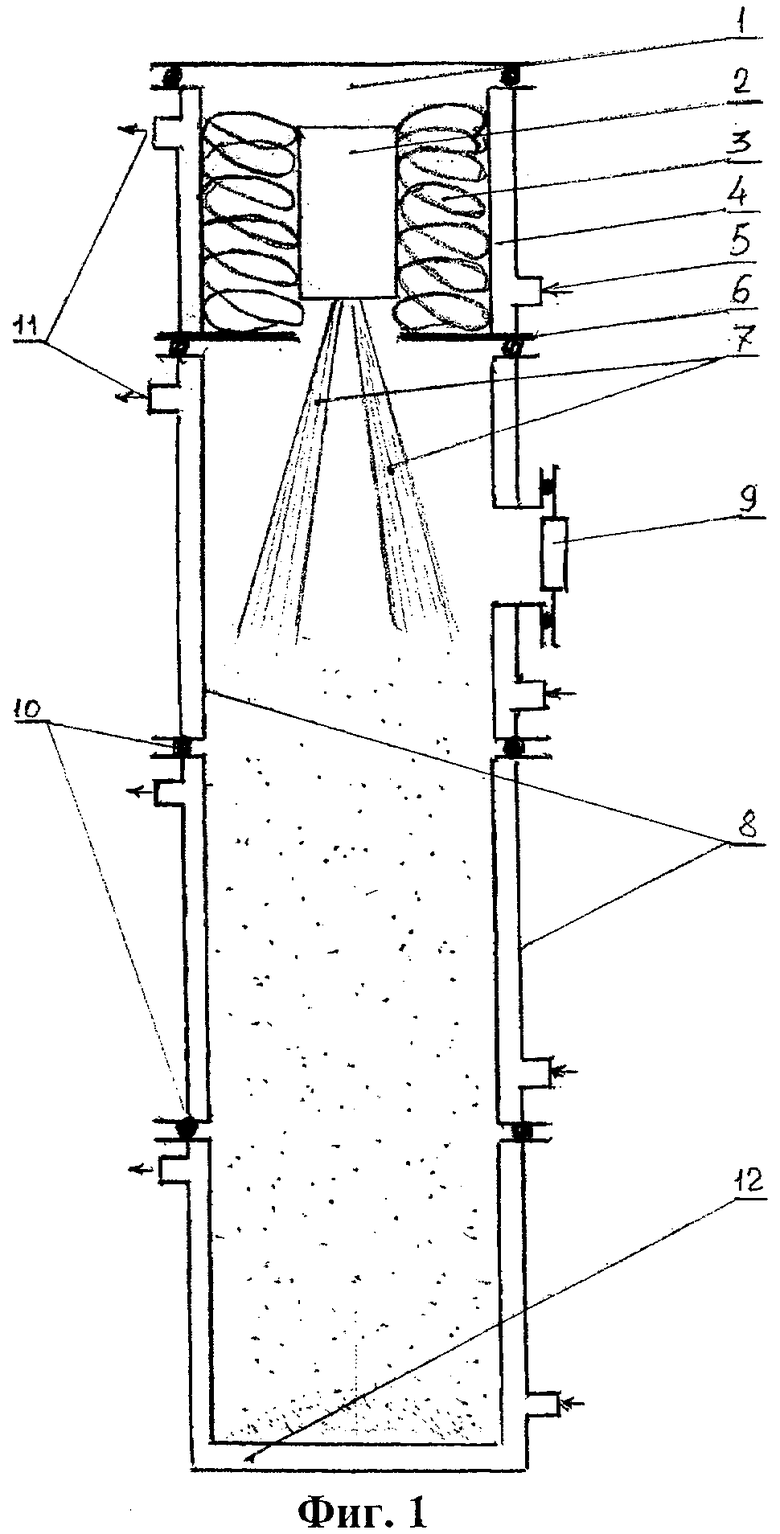

На фиг. 1 изображена схема компоновки основных элементов заявленного устройства, состоящего из камеры испарения 1, в которой помещен испаритель 2, разделенный от стенок камеры испарения теплоизолирующим материалом 3. Стенки камеры 1 снабжены рубашкой охлаждения 4 с патрубком 5 для ввода охлаждающей жидкости - воды. Камера испарения имеет дно 6 с отверстием для выхода нисходящего потока металлического пара 7 в камеру конденсации, которая выполнена преимущественно из полых цилиндрических секций 8 с рубашкой охлаждения 4, патрубками ввода охлаждающей воды 5 и окном 9 для контроля технологического процесса. Циркуляция охлаждающей жидкости из рубашки осуществляется через патрубки 11.

Для соединения стыковочных элементов устройства используют вакуумные уплотнители 10. Последняя секция камеры 12 имеет дно и служит для накопления порошка.

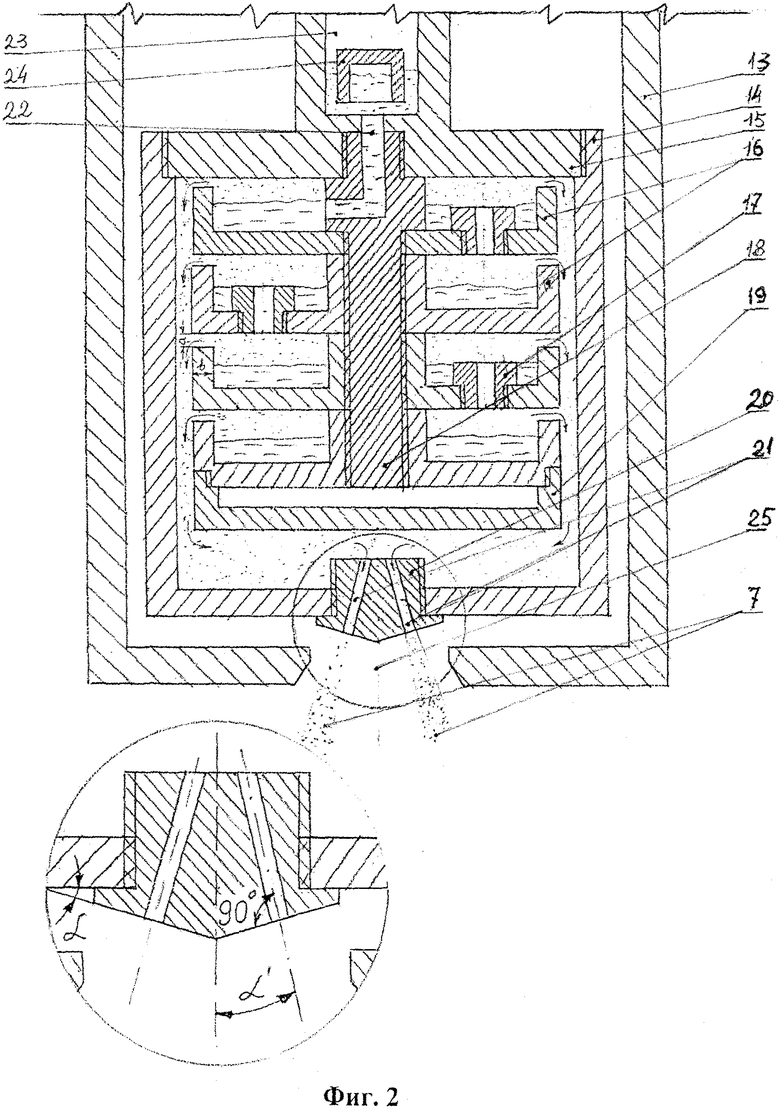

На фиг. 2 изображен общий вид испарителя для металлов и сплавов в продольном разрезе, используемый в заявленном устройстве.

Принятые обозначения: а - кольцевой зазор между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели; в - ширина торца внешней вертикальной стенки тарели; α - угол между образующей нижней конической поверхности форсунки и поверхностью дна цилиндрического экрана; α′ - угол наклона каждой оси канала к вертикальной оси форсунки.

Испаритель 2 состоит из нагревателя 13, цилиндрического экрана 14 с крышкой 15, цилиндрических ячеек-тарелей 16, образующих емкость для расплава. В основаниях каждой ячейки 16 (кроме последней) установлены перепускные патрубки-распределители 17. Ячейки-тарели 16 установлены вертикально друг над другом соосно на несущем стержне 18. На внешней поверхности дна нижней тарели 16 с зазором расположен теплоизолирующий экран 19, а по оси несущего стержня 18 в дне цилиндрического экрана 14 напротив окна нагревателя 25 установлена многоканальная форсунка 20 с отверстиями 21. По оси крышки 15 и оси несущего стержня 6 выполнен впускной канал 22, выведенный в верхнюю цилиндрическую ячейку 16, а с другой стороны выведен в цилиндрическую плавильную камеру 23, в которой помещен цилиндрический зонт-ловушка 24.

В заявке на изобретение разработан вариант заявленного выше устройства с задачей достижения более высоких технических и эксплуатационных характеристик, а именно, обеспечить высокое качество металлического порошка за счет снижения среднего размера частиц до наноразмеров, то есть менее 0,1 мкм (100 нм) и повышения их монодисперсности.

Сущность предлагаемого варианта изобретения и поставленная задача решается тем, что в известном устройстве [4], содержащем плавильную камеру, камеру испарения металлов с испарителем, камеру конденсации металлического пара, причем испаритель содержит нагреватель, в котором размещен цилиндрический экран с крышкой и с расположенным в нем контейнером с цилиндрическими ячейками, образующими емкость для расплава металла, при этом цилиндрические ячейки образованы дискообразными тарелями с окружной выточкой в средней части тарелей и установлены соосно на несущем стержне вертикально друг над другом, причем несущий стержень сочленен с крышкой цилиндрического экрана, а по оси указанного стержня выполнен впускной канал для подачи расплава металла, выведенный в верхнюю цилиндрическую ячейку и сообщающийся с последующими цилиндрическими ячейками через перепускные патрубки-распределители, а канал для выхода пара расплава металла образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, а также между внешними стенками тарелей и внутренними стенками цилиндрического экрана и далее отверстием канала выпускной форсунки, установленной в дне цилиндрического экрана по оси несущего стержня напротив окна, выполненного в нагревателе, при этом соотношение площади поперечного сечения канала форсунки к суммарной площади внутренней донной части всех цилиндрических ячеек, равно (2-7)×10-3, а отношение ширины торца внешней вертикальной стенки тарели к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана равно 3-10. Однако в заявленном варианте устройства внутри цилиндрического экрана на внешней поверхности дна нижней тарели с зазором установлен теплоизолирующий экран, а над впускным каналом для расплава металла в нижней части плавильной камеры размещен цилиндрический зонт-ловушка, при этом плавильная камера выполнена заодно с крышкой цилиндрического экрана, причем соосно с выпускной форсункой на ее верхней части установлен брызгоотражатель, выполненный в виде тарели с крышкой и с вертикальными боковыми прорезями шириной 0,8-1,2 мм по периметру стенки, причем суммарная площадь прорезей равна не менее площади поперечного сечения канала выпускной форсунки, диаметр которой связан с внутренним диаметром камеры конденсации металлического пара соотношением (2,5-1,7)×10-2, а отношение диаметра выпускной форсунки к длине камеры конденсации равно или менее 2,5×10-3.

Камера конденсации выполнена в виде набора полых цилиндрических секций с рубашкой для водяного охлаждения и смотровыми окнами для контроля технологического процесса. Нижняя секция выполнена в виде стакана и служит для сбора металлического порошка.

На фиг. 3 изображена схема компоновки основных элементов заявленного варианта устройства, состоящего из камеры испарения 1, в которой размещен испаритель 2, разделенный от стенок камеры испарения теплоизолирующим материалом 3. Стенки камеры 1 снабжены рубашкой охлаждения 4 с патрубками для ввода 5 и вывода 11 охлаждающей воды. Камера испарения 1 имеет дно 6 с отверстием для выхода нисходящего потока металлического пара 7 в камеру конденсации, которая выполнена из набора полых цилиндрических секций 8 с окнами 9 для контроля технологического процесса. Для соединения стыковочных элементов устройства используют вакуумные уплотнители 10. Последняя секция камеры конденсации с дном 12 служит для накопления порошка.

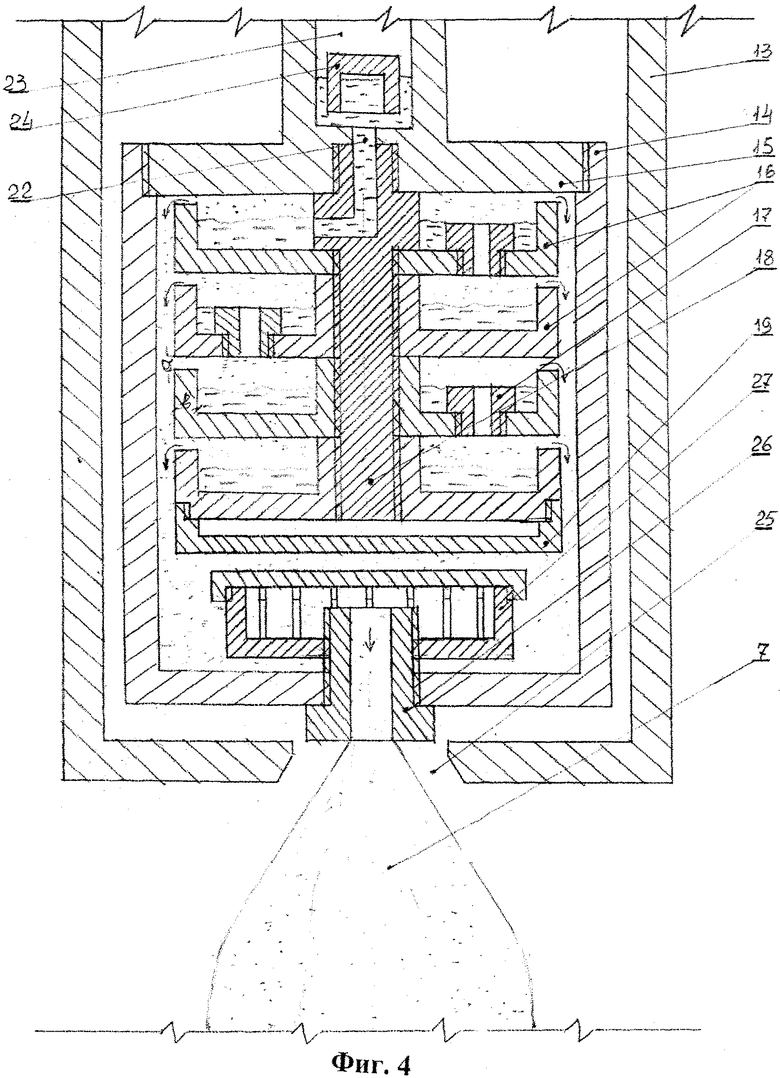

На фиг. 4 изображен общий вид продольного разреза испарителя, использованного во втором варианте устройства. Испаритель 2 включает нагреватель 13, цилиндрический экран 14 с крышкой 15, цилиндрические ячейки-тарели 16,образующие емкость для расплава. В основаниях каждой ячейки 16 (кроме последней) установлены перепускные патрубки-распределители 17. Ячейки-тарели 16 установлены вертикально друг над другом соосно на несущем стержне 18. На внешней поверхности дна нижней тарели 16 с зазором расположен теплоизолирующий экран 19, а по оси несущего стержня 18 в дне цилиндрического экрана 14 напротив окна нагревателя 25 установлена одноканальная форсунка 26, на верхней части которой соосно с ней установлен брызгооражатель 27. По оси крышки 15 соосно с несущим стержнем 18 выполнен впускной канал 22. выведенный в верхнюю цилиндрическую ячейку 16, а с другой стороны - в цилиндрическую плавильную камеру 23, в которой помещен цилиндрический зонт-ловушка 24.

Известны способы получения высокодисперсных (средний размер частиц от 1 мкм до 100 мкм) металлических порошков газофазным методом [5,6], которые не удовлетворяют современным требованиям к качественным характеристикам порошков в части увеличения в них доли фракционного состава с преимущественным содержанием частиц в диапазоне общепринятых ультрадисперсных размеров (0,1-1 мкм) и нанодисперсных порошков со средним размером частиц менее 0,1 мкм (100 нм) [7].

В настоящей заявке на способ получения металлического порошка поставлена задача, не ухудшая технико-экономические показатели технологического процесса, получить ультрадисперсные порошки с очень малой долей частиц более 1 мкм.

Технический результат достигается тем, что, включая известные технологические приемы получения металлических порошков [5],удаление воздуха из устройства, разогрев испарителя до рабочей температуры, заполнение инертным газом камер устройства, загрузку твердого металла и его расплавления в плавильной камере, подачу расплавленного металла в контейнер испарителя, обеспечение рабочего давления металлического пара в объеме цилиндрического экрана испарителя, отвод металлического пара в виде нисходящего потока в камеру конденсации, - в предлагаемом способе технологический процесс осуществляют с использованием первого варианта заявленного устройства, благодаря новым конструктивным особенностям которого в объеме герметически замкнутого устройства поддерживают давление остаточного инертного газа в интервале 700-2000 Па, а нисходящий поток металлического пара в камеру конденсации разделяют на два или более изолированных друг от друга потоков, используя многоканальную форсунку.

Экспериментально установлено, что устройство для испарения металлов (вариант 1) эффективно работает в интервале остаточного давления инертного газа от 2000 Па до 700 Па. При давлениях выше 2000 Па получают порошок с повышенным средним размером частиц. При давлениях менее 700 Па в готовом продукте присутствуют брызги металлического расплава, ухудшающие его качество. Это происходит потому, что на практике создать полностью изотермичный испаритель невозможно, и поэтому на более холодных поверхностях испарителя (в данном случае на поверхности крышки цилиндрического экрана) часть металлического пара конденсируется в виде мелких капель, которые падают на дно цилиндрического экрана. При остаточном давлении инертного газа менее 700 Па перепад давлений между ним и давлением металлического пара внутри цилиндрического экрана испарителя приводит к увеличению скорости испарения, а, следовательно, и к увеличению скорости потока металлического пара внутри цилиндрического экрана, который уже способен захватывать мелкие капли металлического расплава и уносить их в объем камеры конденсации через каналы для выхода металлического пара в форсунке.

Таким образом, заявленный способ получения порошков с использованием устройства (вариант 1) позволяет достичь поставленную цель как за счет деления парового потока на два и более автономных потока, так и за счет осуществления процесса испарения и конденсации паров металла при пониженных остаточных давлениях инертного газа в диапазоне 700-2000 Па (5-15 мм рт.ст.).

Устройство для реализации новых существенных признаков способа работает следующим образом. Элементы испарителя и нагревателя изготавливают из графитированного материала, например, с плотностью 1,55-1,65 г/см3. Детали и узлы сочленения устройства выполняют с соблюдением заявленных размерных соотношений.

Цилиндрические ячейки-тарели 16 комплектуют вертикально друг над другом на несущем стержне 18. Каждая пара соседних тарелей устанавливается со смещением перепускных патрубков-распределителей 17 по крайней мере на величину диаметра их отверстий. Устанавливается необходимое значение конструктивного параметра зазора а от толщины торца вертикальной стенки тарелей в. В днище цилиндрического экрана 14 напротив окна нагревателя 25 соосно оси несущего стержня размещают многоканальную форсунку 20 с отверстиями 21, суммарная площадь сечения которых соответствует условиям соотношения Sк.ф к Sп.т.

Несущий стержень 18 в сборе с цилиндрическими ячейками-тарелями 16, закрытыми снизу теплоизолирующим экраном 19, фиксируется на крышке 15 цилиндрического экрана 14 и устанавливается внутри него. В цилиндрическую плавильную камеру 23, выполненную заодно с крышкой 15 свободной посадкой (с зазорами между стенками плавильной камеры), помещают цилиндрический зонт-ловушку 24.

Испаритель 2 помещают в камеру испарения 1, которую через вакуумное уплотнение 10 соединяют с камерой конденсации, состоящей из секций 8.

Устройство герметизируют, удаляют из него воздух и заполняют объемы камер испарения и конденсации инертным газом до рабочего давления. После этого подают холодную воду в рубашки охлаждения герметичного металлического корпуса устройства.

Нагреватель подключают к источнику электропитания (понижающий трансформатор на фиг. 1,2 не показан) и прогревают испаритель до заданной температуры. В прогретую плавильную камеру 23 порционно по мере проплавления загружают навески твердого металла. Жидкий металл из плавильной камеры через впускной канал 22 поступает в верхнюю цилиндрическую ячейку и далее через перепускные патрубки-распределители заполняют жидким расплавом все полости емкости.

При достижении заданной температуры контейнера на поверхности жидкого металлического расплава в емкости (тарелях 16) инициируется процесс образования металлического пара. За счет избыточного давления в емкости для расплава через канал выхода пара и отверстия многоканальной форсунки пар в виде изолированных друг от друга потоков поступает в камеру конденсации, смешивается с нейтральным газом и конденсируется с образованием порошка, который оседает на внутренней холодной стенке камеры конденсации и ее дне, т.к. известно что частицы менее 1 мкм всегда осаждаются на любой холодной поверхности [8].

Изготовлен рабочий образец заявленного устройства по первому варианту, который использован при опытно-промышленном получении меди по способу с использованием этого устройства. Анализ фракционного состава подтвердил наличие в полученном порошке до 90% частиц размером менее 1 мкм при сохранении высокой производительности. Порошки использованы заказчиком в качестве наполнителей металлоплакирующих смазок и для других целей.

В настоящей заявке на способ получения металлического порошка поставлена и решается еще и другая задача - повышение доли моноразмерных порошков металлов, в том числе, наноразмерных величин (то есть dcp менее 0,1 мкм).

Технический результат достигается тем, что, используют известные технологические приемы получения металлических порошков [6]: удаление воздуха из устройства, разогрев испарителя до рабочей температуры, напуск инертного газа в камеры устройства, загрузка твердого металла и его расплавление в плавильной камере, подачу расплавленного металла в контейнер испарителя, обеспечение рабочего давления металлического пара в объеме цилиндрического экрана испарителя, отвод металлического пара в виде нисходящего потока в камеру конденсации, а технологический процесс получения порошка осуществляют с использованием второго варианта заявленного устройства, причем нисходящий поток металлического пара в камеру конденсации выводят через брызгоотражатель и одноканальную форсунку при остаточном давлении инертного газа в камерах устройства 15-670 Па (0,1-5 мм рт. ст.), при этом его отношение к рабочему давлению металлического пара в объеме цилиндрического экрана составляет 1/(20-22), а поток металлического пара круглого сечения формируют соосно цилиндрической камере конденсации протяженностью 0,8-0,9 ее длины. При больших перепадах указанных давлений значительно возрастает скорость истечения металлического пара из испарителя и вероятность выноса мельчайших капель металлического расплава в камеру конденсации. Для очищения металлического пара от вредных примесей его пропускают через брызгоотражатель с вертикальными прорезями шириной 0,8-1,2 мм по периметру вертикальной боковой стенки. При прорези менее 0,8 мм резко возрастает сопротивление истечению металлического пара, а при величине прорези более 1,2 мм она сопоставима с размером мельчайших капель металлического расплава.

Важно сохранять взаимосвязь соотношения диаметра форсунки к диаметру камеры конденсации в интервале (2,5-1,7)×10-2 , а к длине камеры конденсации - соотношение равным или менее 2,5×10-3.

При отношении более 2,5×10-2 нисходящий вертикальный поток пара находится достаточно близко к стенке камеры конденсации, на которой осаждаются частицы порошка, и за счет теплоты излучения от потока пара частицы порошка спекаются, что ухудшает его качество.

При отношении менее 1,7×10-2 неоправданно возрастает металлоемкость камеры конденсации, что приводит к неоправданному увеличению затрат на ее изготовление.

Экспериментально установлено, что для диапазона остаточного давления инертного газа 15-670 Па достаточно отношение 2,5×10-3. Значительное уменьшение этого отношения экономически неоправданно из-за больших затрат.

При остаточном давлении инертного газа внутри устройства выше 700 Па и наличии горячих зон (особенно вблизи горячего дна камеры испарения) и холодных зон (внутренняя поверхность камеры конденсации, охлаждаемая снаружи за счет холодной воды в рубашке водяного охлаждения) формируются конвективные потоки остаточного инертного газа, которые тем сильнее, чем выше остаточное давление этого газа. Конвективные потоки заносят повторно некоторую часть уже образовавшихся частиц порошка в зону потока металлического пара, что приводит к их росту. Таким образом, в порошке появляются отдельные крупные частицы по размеру превышающие в несколько раз средний размер частиц порошка, что ухудшает его качество.

Известно, что, чем выше остаточное давление инертного газа в устройстве, тем короче длина потока металлического пара нисходящего из испарителя. Экспериментально обнаружено, что при остаточных давлениях инертного газа в камере конденсации от 670 до 15 Па за счет малого количества молекул инертного газа в объеме камеры конденсации практически отсутствуют конвективные потоки, а нисходящий из испарителя поток металлического пара круглого сечения за счет большого перепада давлений между давлением металлического пара в испарителе и остаточным давлением инертного газа в объеме камеры конденсации, практически не встречая на своем пути сопротивления остаточного газа, значительно вытягивается по длине и одновременно значительно по сравнению с диаметром канала форсунки увеличивается по диаметру (до 10 раз). При этом внутри этого нисходящего потока четко просматривается прозрачная зона чистого металлического пара, а по его периметру образуется узкая светящаяся ярким желтым цветом зона образовавшихся мельчайших частиц порошка. Ввиду низкого остаточного давления инертного газа на эти образовавшиеся частицы порошка действуют только силы вызванные явлениями термофореза и фотофореза. Известно [9], что явление термофореза заключается в движении малых частиц в направлении снижения температуры. Термофорез возникает вследствие того, что на более нагретую сторону частицы молекулы газа налетают с большей скоростью, чем на менее нагретую и, следовательно, сообщают частице импульс в направлении понижения температуры.

Фотофорез заключается в передвижении малых частиц при одностороннем их освещении и является частным случаем термофореза. Для непрозрачных частиц наблюдается положительный фотофорез, то есть частицы движутся в направлении светового луча (в нашем случае от светового луча, исходящего от металлического парового потока).

Таким образом, при указанных выше условиях на образовавшиеся частицы порошка действуют только две силы, двигающие их только в направлении холодной стенки камеры конденсации. Далее под действием явления термопреципитации, под которой подразумевается осаждение мелких частиц на холодных поверхностях (поскольку при соприкосновении с такими поверхностями частицы теряют кинетическую энергию), частицы порошка осаждаются на внутренней поверхности камеры конденсации.

При реализации заявленного способа получения порошка поставлена задача получения моноразмерных ультрадисперсных, в том числе нанодисперсных порошков металлов за счет новых технических приемов, основанных на экспериментально обнаруженных явлениях истечения из испарителя металлического парового потока в среду остаточного инертного газа очень низкого давления 15-670 Па (0,1-5 мм рт.ст.). Главными техническими приемами является то, что нисходящий из испарителя поток металлического пара круглого сечения формируют соосно цилиндрической камере конденсации на длину, равную 0,8-0,9 длины камеры конденсации. Соосность металлического парового потока и цилиндрической камеры конденсации при отсутствии конвективных потоков остаточного инертного газа позволяет создать одинаковые условия для всех частиц порошка (их зарождения, роста и перемещения до внутренней холодной поверхности камеры конденсации), то есть получить частицы практически одного и того же размера, а порошок, состоящий из таких частиц, является монодисперсным порошком.

Формирование длины потока металлического пара на длину 0,8-0,9 длины камеры конденсации обусловлено тем, что при его длине больше 0,9 длины камеры конденсации между концом парового потока и дном камеры конденсации расстояние будет недостаточно для того, чтобы образовавшиеся частицы порошка при их движении ко дну камеры конденсации остыли настолько, чтобы не образовывать спеченных агломератов, которые ухудшают качество порошка за счет увеличения среднего размера частиц. При длине парового потока менее 0,8 длины камеры конденсации нерационально используется ее длина или, как можно еще отметить, неоправданно увеличены затраты на ее изготовление.

Предлагаемый способ получения ультрадисперсных порошков металлов, позволяющий формировать монопорошки, в том числе наноразмерных величин (dср частиц менее 0,1 мкм), и устройство по п. 2 связаны единым изобретательским замыслом и поэтому такие заявляемые параметры способа, как остаточное давление инертного газа в интервале 15-670 Па и отношение давления металлического пара в испарителе к остаточному давлению инертного газа в камере конденсации 20-22 раза, непосредственно могут быть использованы только при заявленных параметрах диаметра и длины камеры конденсации, выраженных через их отношения к диаметру канала форсунки. Использовать значение остаточного давления инертного газа ниже 15 Па нецелесообразно в связи с высокими технико-экономическими затратами. При давлении выше 670 Па возникает возможность появления конвективных потоков остаточного инертного газа, что уже отмечалось выше, приводящее к ухудшению качества порошка.

Компоновку элементов и основные этапы работы устройства по второму варианту (фиг. 3,4) осуществляют в последовательности, изложенной для первого варианта (фиг. 1,2). Кроме этого, с целью установления необходимого рабочего соотношения между остаточным давлением инертного газа в объеме устройства и давлением металлического пара в испарителе предварительно проводят мероприятия, заключающиеся в следующем. Собирают испаритель без несущего стержня 18, тарелей 16 с перепускными патрубками-распределителями 17, теплоизолирующего экрана 19 и зонта-ловушки 24. Причем предварительно в крышке 15 цилиндрического экрана 14 по ее оси просверливают сквозное отверстие по диаметру, равному диаметру цилиндрической плавильной камеры 23. Устройство герметизируют, откачивают воздух и начинают разогревать испаритель путем подъема электрических параметров (напряжение и ток) понижающего трансформатора (к которому подключен нагреватель) через небольшие промежутки их значений. При каждом новом значении электрических параметров делают выдержку по времени 30 мин и пирометром марки Time ΤΙ-315Е (бесконтактный инфракрасный термометр) определяют температуру внутри испарителя. Диапазон измеряемых температур такого пирометра от +500°С до +3000°С. Температуру измеряют через смотровое окно, установленное на верхней крышке камеры испарения соосно с плавильной камерой (на фиг. 3 не показано). Роторный питатель для подачи порций твердого металла также установлен на верхней крышке камеры испарения, рядом со смотровым окном, а подача твердого металла в плавильную камеру осуществляется через наклонный металлический желоб, установленный внутри камеры испарения (на фиг. 3 не показан).

Таким образом, определяют зависимость температуры внутри цилиндрического экрана 14 от электрических параметров (напряжение и ток), подаваемых на понижающий трансформатор, являющийся источником электрического питания для нагревателя. Далее, используя справочные данные по зависимости давления металлического пара от температуры для любого металла, определяют рабочую температуру испарителя для обеспечения необходимого давления металлического пара и поддерживают эту температуру путем регулирования соответствующих ей электрических параметров, подаваемых на понижающий трансформатор.

Ни один из известных традиционных методов определения фракционного состава порошков не дает достоверных данных при определении фракционного состава и среднего размера частиц ультра- и нанодисперсных порошков металлов ввиду того, что частицы таких порошков образуют достаточно крепкие агломераты и, фактически, получаемые результаты представляют анализ фракционного состава агломератов, а не отдельных частиц порошка.

Поэтому средний размер частиц ультрадисперсных и нанодисперсных порошков определяют косвенным образом. Вначале методом сорбции азота на поверхности частиц порошка при температуре жидкого азота определяют удельную поверхность порошка [10]. Затем по формуле рассчитывают средний размер частиц. Основанием для такого расчета служит тот факт, что все частицы порошка, полученные газофазным методом, то есть при условии конденсации металлического пара в объеме остаточного инертного газа, имеют только сферическую форму. Расчет среднего размера частиц ведут по следующей формуле:

dср = 6/ρ×Sуд,

где ρ - плотность металла в твердом состоянии, г/см3,

Sуд - удельная поверхность порошка, м2/г.

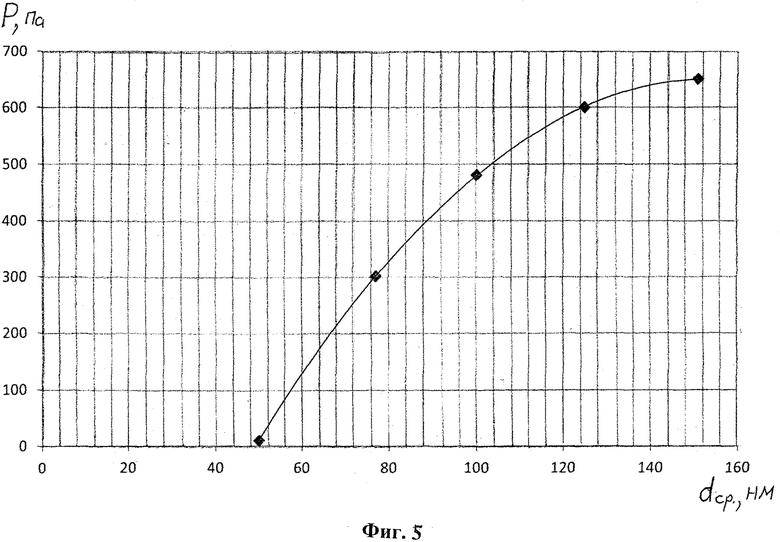

Для каждого вида металла проводят пробные процессы получения порошков при остаточном давлении инертного газа в устройстве 15 Па, 133 Па, 266 Па, 400 Па, 533 Па, 670 Па (соответственно 0,1; 1,2,3,4, и 5 мм рт. ст.), определяют средний размер частиц порошка и строят график зависимости среднего размера частиц от остаточного давления инертного газа. Для ультрадисперсного и нанодисперсного порошка меди эта зависимость представлена на фиг. 5. Полученные экспериментальные значения после математической обработки хорошо описываются следующим уравнением:

Рo.г=0,0672d2 ср+20,121dср-858,78

где Ро.г - остаточное давление инертного газа,

dср - средний размер частиц порошка.

Его использование на практике позволяет более точно определить необходимое значение остаточного давления инертного газа внутри устройства для получения необходимого (заданного) значения среднего размера частиц порошка.

Например, для меди установленная зависимость между средним размером частиц и остаточным давлением инертного газа представленная на фиг. 5 и в виде приведенного выше уравнения позволяет получить монодисперсный нанопорошок с заданным средним размером частиц от 50 до 100 нанометров, а также ультрадисперсный порошок такого же высокого качества с заданным средним размером частиц от 100 до 150 нанометров. Пример использования.

Из электродного графитированного материала изготовлен испаритель с одноканальной форсункой диаметром 12 мм (снабженной брызгоотражателем с прорезями 1 мм) и соблюдением всех известных и заявляемых соотношений между конструкционными элементами испарителя.

Собрана полупромышленная модель устройства с заявленными соотношениями элементов его конструкции относительно диаметра канала форсунки со следующими техническими характеристиками: внутренний диаметр камеры конденсации - 600 мм, длина камеры конденсации 4800 мм.

Параметры способа проведения технологического процесса получения порошка определяли в соответствии с заявленными соотношениями между ними на основе выбранного остаточного давления инертного газа в объеме устройства (а следовательно, и в объеме камеры конденсации), равного 300 Па. При этом давление металлического пара в испарителе составило 6300 Па. В качестве сырьевого материала для проведения процесса получения порошка была выбрана медь. Согласно справочным данным давлению пара меди, равному 6300 Па, соответствует температура в испарителе, равная 2050°С.

На основании ранее определенной зависимости между температурой в испарителе и электрическими параметрами, подаваемыми на понижающий трансформатор, по методике приведенной выше с использованием пирометра установили, что для достижения температуры 2050°С необходимо подавать на понижающий трансформатор, к которому подключен нагреватель испарителя следующие электрические характеристики: ток - 135 А, напряжение - 305 В.

После герметизации полупромышленной модели устройства и удаления из его объема воздуха подключали понижающий трансформатор к электросети и ступенчато в течение 1,5 часов поднимали электрические параметры до рабочих. Затем в течение 1 часа выдерживали испаритель при рабочих электрических характеристиках для стабилизации его температурного режима наполняли инертный газ в устройство до 300 Па и проводили процесс получения порошка.

Анализ готового продукта, произведенного с помощью заявленных устройства и способа, показал, что был получен высококачественный монодисперсный нанопорошок со средним размером его частиц 77 нанометров. Полученный нанопорошок меди имеет черный цвет, что объясняется малым размером частиц (менее длины волны видимого света), которые не отражают световой поток.

Источники информации

1. RU 2118398 C1, 1997.

2. RU 2183693 С2, 2000.

3. RU 2254963 C1, 2004.

4. RU 2219283 С2, 2003.

5. RU 2113942 C1, 2009.

6. RU 2410203 C1, 1998.

7. Категории продукции наноиндустрии в части товаров и услуг. Распоряжение Правительства Российской Федерации от 07.07.2011 г. №1192-Р.

8. Химическая энциклопедия: т.1; Даффа - Меди/ ред. кол.; Кнунянц И.Л. (гл. ред.) и др. - М.: Сов. энцикл., 1990. -671 с, С. 448.

9. Воюцкий С.С. Курс коллоидной химии. Изд. 2-е перераб. и доп.М., Химия, 1975,512 с, С. 345.

10. Грег С., Синг К., Адсорбция, удельная поверхность, пористость. Пер. с англ., М., 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2219283C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2004 |

|

RU2254963C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2118398C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2183693C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

SU1491032A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1996 |

|

RU2116868C1 |

| Устройство для нанесения покрытий на порошок | 1981 |

|

SU966117A1 |

Изобретение относится к получению порошков металлов газофазным методом. Варианты устройства и способа позволяют получить ультрадисперсный и наноразмерный монопорошок металла. Устройство содержит камеры плавления, испарения и конденсации и испаритель. Испаритель по первому варианту устройства оснащен плавильной камерой, в нижней части которой установлен плавающий зонт-ловушка. Для стабилизации температурного режима в камере испарения испарителя на его нижней тарели установлен теплоизолирующий экран, расположенный над верхним торцом многоканальной форсунки. Каналы форсунки для выпуска металлического пара выполнены под углом 5-12° к ее оси, а по отношению к внешней конусообразной поверхности форсунки под углом 90°. Камера конденсации выполнена из набора полых цилиндрических секций с рубашкой охлаждения и смотровыми окнами. По второму варианту устройства над верхней поверхностью одноканальной форсунки соосно с ней установлен брызгоотражатель с вертикальными боковыми прорезями шириной 0,8-1,2 мм по периметру вертикальной цилиндрической стенки. Варианты способа позволяют получить ультрадисперсные порошки металлов со средним размером частиц 0,1-1 мкм и монодисперсные порошки металлов, в том числе нанодисперсных размеров, со средним размером частиц менее 100 нм. Использование изобретения обеспечивает повышение качества металлического порошка при увеличении производительности. 4 н. и 2 з.п. ф-лы, 5 ил., 1 пр.

1. Устройство для получения ультрадисперсных порошков металлов, содержащее плавильную камеру, камеру испарения металлов с испарителем, камеру конденсации металлического пара, причем испаритель содержит нагреватель, в котором размещен цилиндрический экран с крышкой и с расположенным в нем контейнером с цилиндрическими ячейками, образующими емкость для расплава металла, при этом цилиндрические ячейки образованы дискообразными тарелями с окружной выточкой в средней части тарелей и установлены соосно на несущем стержне вертикально друг над другом, причем несущий стержень сочленен с крышкой цилиндрического экрана, а по оси указанного стержня выполнен впускной канал для подачи расплава металла, выведенный в верхнюю цилиндрическую ячейку и сообщающийся с последующими цилиндрическими ячейками через перепускные патрубки-распределители, выпускную форсунку, установленную в дне цилиндрического экрана по оси несущего стержня напротив окна, выполненного в нагревателе, и канал для выхода металлического пара, при этом отношение ширины торца внешней вертикальной стенки тарели к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана равно 3-10, отличающееся тем, что выпускная форсунка выполнена по меньшей мере с двумя каналами, при этом соотношение суммарной площади поперечного сечения всех каналов при минимальном диаметре каждого не менее 3 мм к суммарной площади внутренней донной части всех цилиндрических ячеек равно (2-7)×10-3, причем каналы выпускной форсунки выполнены под прямым углом к образующей нижней конической поверхности форсунки, которая составляет с поверхностью дна цилиндрического экрана угол 5-12°, равный углу наклона каждой оси канала к вертикальной оси форсунки, при этом внутри цилиндрического экрана на внешней поверхности дна нижней тарели с зазором установлен теплоизолирующий экран, а над впускным каналом для расплава металла в нижней части плавильной камеры размещен цилиндрический зонт-ловушка, при этом плавильная камера выполнена заодно с крышкой цилиндрического экрана, а канал для выхода пара расплава металла образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, а также между внешними стенками тарелей и внутренними стенками цилиндрического экрана и далее отверстиями каналов выпускной форсунки.

2. Устройство для получения ультрадисперсных порошков металлов, содержащее плавильную камеру, камеру испарения металлов с испарителем, камеру конденсации металлического пара, причем испаритель содержит нагреватель, в котором размещен цилиндрический экран с крышкой и с расположенным в нем контейнером с цилиндрическими ячейками, образующими емкость для расплава металла, при этом цилиндрические ячейки образованы дискообразными тарелями с окружной выточкой в средней части тарелей и установлены соосно на несущем стержне вертикально друг над другом, причем несущий стержень сочленен с крышкой цилиндрического экрана, а по оси указанного стержня выполнен впускной канал для подачи расплава металла, выведенный в верхнюю цилиндрическую ячейку и сообщающийся с последующими цилиндрическими ячейками через перепускные патрубки-распределители, а канал для выхода металлического пара расплава металла образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, а также внешними стенками тарелей и внутренними стенками цилиндрического экрана и далее отверстием канала выпускной форсунки, установленной в дне цилиндрического экрана по оси несущего стержня напротив окна, выполненного в нагревателе, при этом соотношение площади поперечного сечения канала форсунки к суммарной площади внутренней донной части всех цилиндрических ячеек равно (2-7)×10-3, а отношение ширины торца внешней вертикальной стенки тарели к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана равно 3-10, отличающееся тем, что внутри цилиндрического экрана на внешней поверхности дна нижней тарели с зазором установлен теплоизолирующий экран, а над впускным каналом для расплава металла в нижней части плавильной камеры размещен цилиндрический зонт-ловушка, при этом плавильная камера выполнена заодно с крышкой цилиндрического экрана, причем соосно с выпускной форсункой на ее верхней части установлен брызгоотражатель, выполненный в виде тарели с крышкой и с вертикальными боковыми прорезями шириной 0,8-1,2 мм по периметру стенки, причем суммарная площадь прорезей равна не менее площади поперечного сечения канала выпускной форсунки, диаметр которой связан с внутренним диаметром камеры конденсации соотношением (2,5-1,7)×10-2, а отношение диаметра форсунки к длине камеры конденсации равно или менее 2,5×10-3.

3. Устройство по п. 2, отличающееся тем, что камера конденсации металлического пара выполнена в виде набора полых цилиндрических секций, снабженных рубашкой водяного охлаждения и дном на нижней секции.

4. Устройство по п. 3, отличающееся тем, что камера конденсации металлического пара выполнена со смотровыми окнами для контроля технологического процесса.

5. Способ получения ультрадисперсных порошков металлов в устройстве по п. 1, включающий удаление воздуха из камер испарения металлов и конденсации металлического пара, разогрев испарителя до рабочей температуры, заполнение инертным газом камер устройства, загрузку твердого металла и его расплавление в плавильной камере, подачу расплавленного металла в контейнер испарителя, обеспечение рабочего давления металлического пара в объеме цилиндрического экрана испарителя, отвод металлического пара в виде нисходящего потока в камеру конденсации, причем нисходящий поток металлического пара в камеру испарения выводят через многоканальную форсунку в виде по меньшей мере двух изолированных друг от друга потоков при остаточном давлении инертного газа в камерах устройства 700-2000 Па.

6. Способ получения ультрадисперсных порошков металлов в устройстве по п. 2, включающий удаление воздуха из камер испарения металлов и конденсации металлического пара, разогрев испарителя до рабочей температуры, заполнение инертным газом камер устройства, загрузку твердого металла и его расплавление в плавильной камере, подачу расплавленного металла в контейнер испарителя, обеспечение рабочего давления металлического пара в объеме цилиндрического экрана испарителя, отвод металлического пара в виде нисходящего потока в камеру конденсации, причем нисходящий поток металлического пара в камеру конденсации выводят через брызгоотражатель и

одноканальную форсунку при остаточном давлении инертного газа в камерах устройства 15-670 Па, при этом отношение остаточного давления инертного газа к рабочему давлению металлического пара в объеме цилиндрического экрана составляет 1/(20-22), а нисходящий поток металлического пара формируют в виде потока круглого сечения соосно цилиндрической камере конденсации протяженностью 0,8-0,9 ее длины.

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2219283C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238174C1 |

| СПОСОБ ИСПАРЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113942C1 |

| US 6398125 B1, 04.06.2002; | |||

| WO 1995032061 A1, 30.11.1995 | |||

Авторы

Даты

2015-02-10—Публикация

2013-07-16—Подача