Изобретение относится к электронной технике, а именно к конструкции испарителей, используемых при получении пленочных полупроводниковых материалов из хелатных металлоорганических соединений (МО С).

Известны испарители барботажного типа, используемые при получении пленочных полупроводниковых материалов из МОС. Недостатком испарителей такого типа явля- ется то, что при их работе происходит захват газом-носителем распыленных капелек МОС, что нарушает состав парогазовой смеси (ПГС), а капельки жидкости, попадая в реакционную зону установки для выращи- вания пленок нарушают режим роста пленок и приводят к образованию в них различных дефектов. Для хелатных МОС, которые в расплавленном состоянии являются высоковязкими наблюдается также проскок газа, т.е укрупнение пузырьков и их соединение в газовый шнур.

Частично этих осложнений можно избежать, используя испарители закрытого типа, в которых газ-носитель пропускают над поверхностью расплава хелатных МОС без барбатирования. Подобный испаритель выбран в качестве прототипа.

Недостатком испарителей этого типа, используемых при получении пленочных по- лупрОводниковых материалов из хелатных МОС, является попадание твердых продуктов пиролиза в источнике или вблизи него в растущий слой, что приводит к образованию нескольких типов ростовых дефектов. Это можно объяснить физико-химическими особенностями исходных пленкообразующих соединений хелатных МОС. Хелатные МОС при нормальных условиях, как правило, порошкообразные соединения с температу- рой плавления 100-200°С. Температура разложения этих МОС лежит примерно на 20-100°С выше температуры плавления (данные термического анализа). Эффективное испарение этих веществ наблюдается при температуре на выше температуры плавления, Однако частичное разложение протекает и при температурах ниже температуры разложения, что объясняется каталитическим воздействием валентно-си- левого поля поверхностей и автокаталитическим механизмом разложения. Рабочие температуры испарителя совпадают, а иногда даже превышают температуру начала разложения МОС.

Таким образом, при работе испарителя, в источнике и вблизи его поверхности протекает нежелательный пиролиз МОС, который может приводить к разложению от сотых до единиц процентов массы источника. Пиролиз, протекающий в жидкой фазе источника, сопровождается выделением газообразных продуктов разложения. Расплав как бы кипит и разбрызгивается. Капли МОС попадают в ПГС и транспортируются в реакционную зону установки, что нарушает режим роста пленок и приводит к образованию дефектов. Кроме того, у поверхности испарения, и в объеме испарителя протекает гомогенная реакция разложения, сопровождающаяся выделением кристаллизуемого материала в газовой фазе в виде песка. Этот песок оседая на поверхности растущего слоя способствует образованию дополнительных дефектов; вростанию песка в слой, маскированию поверхности (проколы) и др.

Цель изобретения - повышение качества полученных слоев за счет предотвращения попадания твердых продуктов пиролиза в источнике или вблизи него в растущий слой.

На чертеже изображен общий вид испарителя в разрезе.

Испаритель содержит корпус 1, в нижней части которого выполнено углубление 2 для помещения хелатного МОС, и по меньшей мере один входной патрубок 3, через который в него поступает газ-носитель и выходной патрубок 4, через который парогазовая смесь газа-носителя и паров МОС выходит из испарителя. Над поверхностью испарения соосно с ней и испарителем расположен защитный экран 5 с зазором по отношению к поверхности испарения, составляющим 0,2-3 см. Форма экрана, поверхности испарения и сечения испарителя подобны. В случае если они имеют форму многоугольника, соответствующие их стороны параллельны. Отношение площади поперечного сечения испарителя и площади зазора между экраном и стенкой испарителя составляет 2,75-30, а к площади поверхности испарения 1,05-2. Нижняя часть выходного патрубка выполнена в виде ловушки твердых продуктов 6, а отношение площади поперечного сечения ловушки к суммарной площади ее выходных отверстий составляет 3-35, при этом отношение расстояния от линии центров выходных отверстий до дна ловушки к диаметру поперечного сечения ловушки 2-20. Сверху испаритель герметично закрывается крышкой 7.

Испаритель работает следующим образом. После загрузки исходного пленкообразующего соединения на дно испарителя и его герметизации крышкой 7 испаритель продувают инертнымт газом-носителем и нагревают до температуры эффективного

испарения. При этих условиях в расплаве МОС наблюдается незначительное разложение, которое сопровождается выделением газообразных продуктов, что приводит к кипению и разбрызгиванию источника. Капли расплава отражаются экраном и попадают обратно в источник. При этом газообразные продукты пиролиза выдавливают пары МОС из зазора между экраном и поверхностью испарения в объем испарителя. Это снижает концентрацию паров МОС у поверхности испарения, и приводит к снижению вклада гомогенного пиролиза в зазоре. Большая часть твердых продуктов гомогенного пиролиза в зазоре так же остается в источнике.«

Продукты гомогенного пиролиза, протекающего в объеме испарителя за экраном 5 и часть продуктов из зазора, задержанных экраном, попадают в ловушку 6 и остается на ее дне. Очищенная ПГС через выходные отверстия ловушки поступает в реакционную зону к покрываемой подложки (на рис. не показаны) и в результате гетерогенного пиролиза на ее поверхности осаждается слой. Процесс испарения может продолжаться до полного истощения источника. После этого на дне испарителя остаются только твердые продукты пиролиза в виде халькогенидов или оксидов металлов.

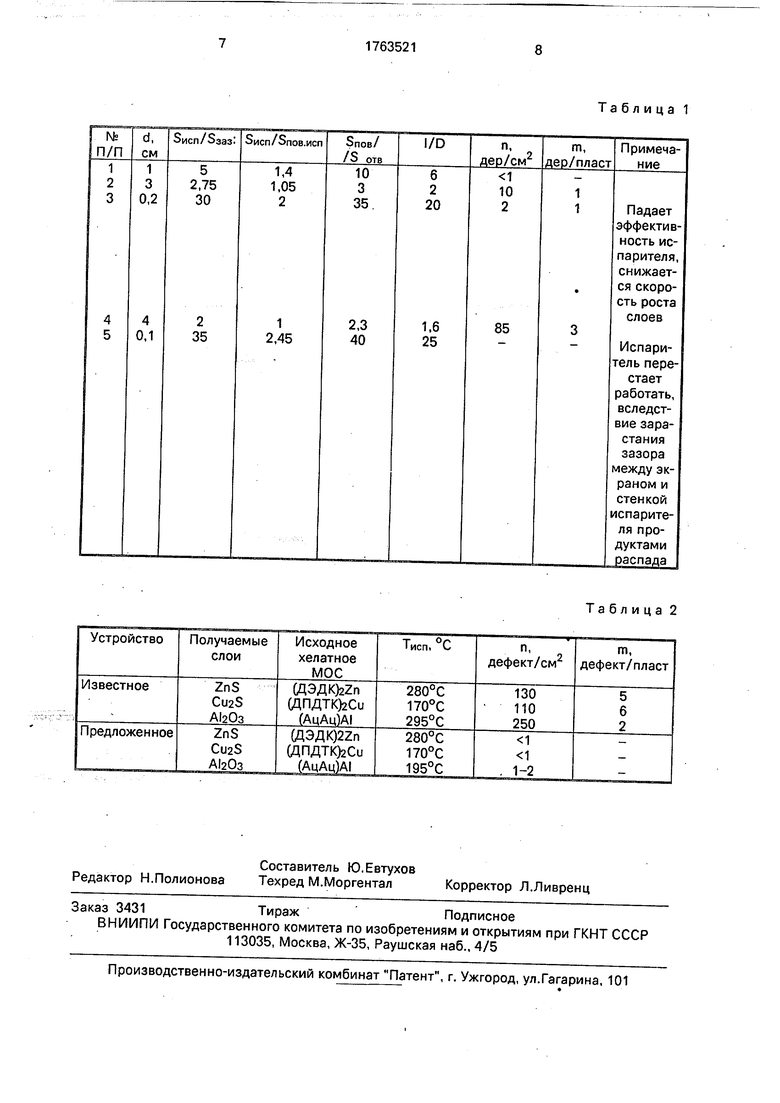

В табл. 1 приведены данные по качеству слоев (количество дефектов на единицу площади), получаемых с использованием предложенного устройства в зависимости от конструктивных особенностей устройства. Получаемые слои - ZnS. Испаряемое вещество - диэтилдитиокарбамат цинка - (ДЭДК)22п марки ЧДА. Газ носитель - аргон.

Температура, при которой поддерживается испаритель, т.е. температура эффективного испарения ( - 280°С (Тплавл. 175°С, Тразл. 312-315°С. В таблице используются следующие обозначения, где d - расстояние между экраном и поверхностью испарения, 5исп/53аз - отношение площади поперечного сечения испарителя к площади зазора между экраном и стенкой испарителя, Зисп./Зпов.исп. - отношение площади поперечного сечения испарителя к площади поверхности испарения, Злов/S отв - отношение площади поперечного сечения ловушки к суммарной

площади ее выходных отверстий, I/O - отношение расстояния от линии центров выходных отверстий до дна ловушки к диаметру поперечного сечения ловушки, п - количество

мелких дефектов на единицу поверхности 1 см2 (песок на поверхности слоя, твердые продукты гомогенного пиролиза, вросшие в слой, проколы, образовавшиеся вследствие маскирования поверхности подложки

твердыми продуктами гомогенного пиролиза), m - количество крупных дефектов (пятна и образования, оставленные брызгами расплава хелатных МОС) на подлож- мм.

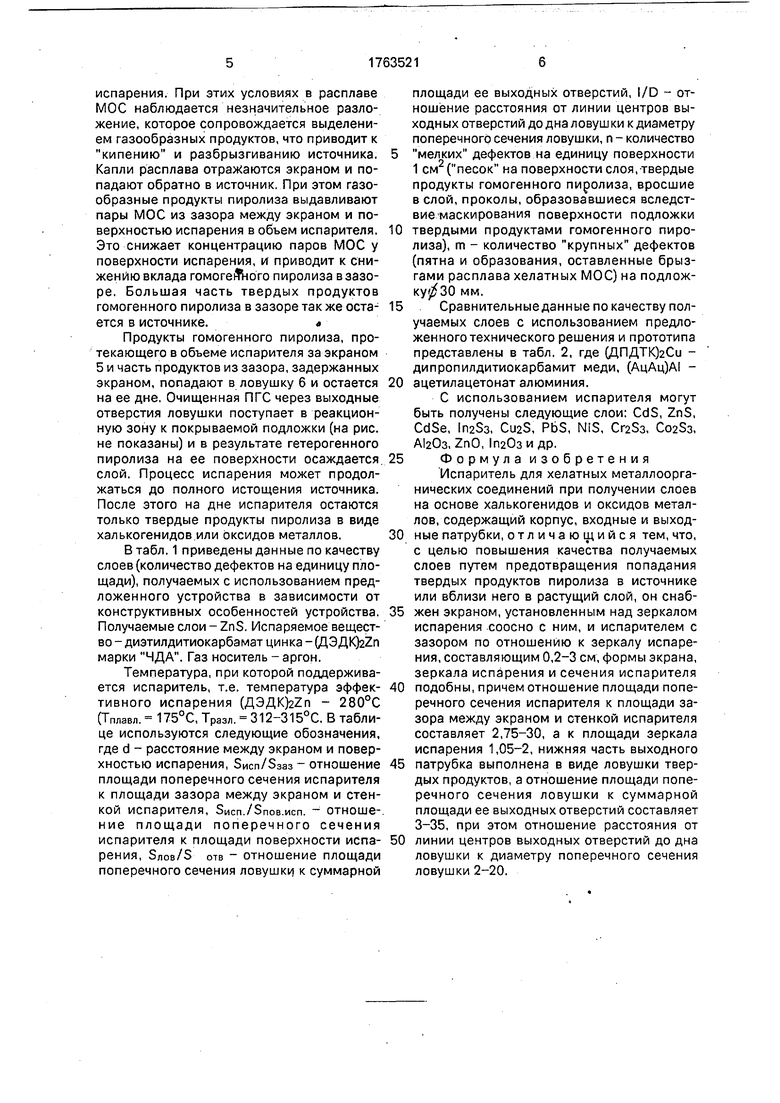

Сравнительные данные по качеству получаемых слоев с использованием предложенного технического решения и прототипа представлены в табл. 2, где (ДПДТК)2Си - дипропилдитиокарбамит меди, (АцАц)А ацетилацетонат алюминия.

С использованием испарителя могут быть получены следующие слои: CdS, ZnS, CdSe, 1п2$з, Cu2S, PbS, NiS, СгаЗз, Со25з, , ZnO, 1п20з и др.

Формула изобретения

Испаритель для хелатных металлоорга- нических соединений при получении слоев на основе халькогенидов и оксидов металлов, содержащий корпус, входные и выходные патрубки, отличающийся тем, что, с целью повышения качества получаемых слоев путем предотвращения попадания твердых продуктов пиролиза в источнике или вблизи него в растущий слой, он снзбжен экраном, установленным над зеркалом испарения соосно с ним, и испарителем с зазором по отношению к зеркалу испарения, составляющим 0,2-3 см, формы экрана, зеркала испарения и сечения испарителя

подобны, причем отношение площади поперечного сечения испарителя к площади зазора между экраном и стенкой испарителя составляет 2,75-30, а к площади зеркала испарения 1,05-2, нижняя часть выходного

патрубка выполнена в виде ловушки твердых продуктов, а отношение площади поперечного сечения ловушки к суммарной площади ее выходных отверстий составляет 3-35, при этом отношение расстояния от

линии центров выходных отверстий до дна ловушки к диаметру поперечного сечения ловушки 2-20.

Таблица 1

Использование: Электронная техника, а именно конструкции испарителей, используемых при получении пленочных полупроводниковых материалов из хелатных металлоорганических соединений (МОС). Сущность изобретения: в испарителе закрытого типа, содержащем корпус 1, входные и выходные патрубки 3 над поверхностью испарения,соосно с ней и испарителем, расположен защитный экран 5 с зазором по отношению к поверхности испарения, составляющим 0,2-3 см, а форма экрана, поверхности испарения и сечения подобны. Отношение площади поперечного сечения испарителя составляет 2,75-30, а к площади поверхности испарения 1,05-2, нижняя часть выходного патрубка выполнена в виде ловушки твердых продуктов, а отношение площади поперечного сечения ловушки к суммарной площади ее выходных отверстий составляет 3-35, при этом отношение расстояния от линии центров выходных отверстий до дна ловушки к диаметру поперечного сечения ловушки 2-20. СП с о со ел ю

Таблица 2

| Гришин В.М | |||

| и др | |||

| Аппаратура для диффузии и энитаксии | |||

| Обзоры по электронной технике | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| Друзь Б.Л | |||

| и др | |||

| Газотранспортная установка для выращивания пленок с использованием хелатных металлоорганических соединений, ПТЭ, 1988, № 5, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-19—Подача