Изобретение относится к устройствам, предназначенным для получения газофазным методом высокодисперсных и ультрадисперсных порошков металлов и сплавов, а также для нанесения металлических покрытий в вакууме на металлические и неметаллические изделия, предназначенные для использования в микроэлектронике, химической технологии и других отраслях промышленности.

Известны конструкции испарителей, созданных с целью повышения производительности установок, надежности их использования и получения высококачественной продукции [1, 2]. Однако производственный опыт эксплуатации известных испарителей выявил ряд недостатков, а именно снижение производительности и качества продукции при смене испаряемого металла, сплава, а при длительной непрерывной работе необходима полная замена деталей емкости контейнера и нагревателя.

Наиболее близким по технической сущности и решаемой задаче к предлагаемому является испаритель для металлов и сплавов [3], содержащий цилиндрический экран, нагреватель, контейнер с цилиндрическими ячейками, образующими емкость для расплава, каналы для впуска расплава и выхода пара расплава. В известном испарителе контейнер для расплава (цилиндрические ячейки) расположен с внешней стороны цилиндрического экрана и помещенного в нем нагревателя. Указанная компоновка элементов упрощает конструкцию, облегчает эксплуатацию и профилактическое обслуживание испарителя, повышает коэффициент полезного действия нагревателя в условиях интенсивной длительной эксплуатации. Однако стабильные положительные показатели работы известного испарителя имеют место при производстве порошков металлов и сплавов только для легколетучих элементов (например, цинка).

При использовании в известном испарителе более тугоплавких металлов и сплавов в области выхода пара из выпускного канала наблюдается активная конденсация пара с образованием конгломерата из частиц, вызванная нарушением параметров (температура, давление, скорость выхода газа) процесса испарения и связанная с тем, что расположение нагревателя внутри цилиндра не обеспечивает поддержания необходимой температуры режима в указанной части испарителя. В результате негативных процессов снижаются качество продукции, межремонтный период работы установки и ее производительность.

В настоящей заявке поставлена задача, используя основные принципы функционального взаиморасположения и взаимодействия элементов конструкции известного испарителя, разработать конструкцию испарителя, обеспечивающего более высокие технические, эксплуатационные характеристики и качество получаемой продукции.

Сущность предлагаемого изобретения и поставленная задача решаются тем, что в известном испарителе, содержащем нагреватель, цилиндрический экран, контейнер с цилиндрическими ячейками, образующими емкость для расплава, каналы для впуска расплава и выхода пара расплава, цилиндрический экран и помещенный в него контейнер, размещены внутри нагревателя, а цилиндрические ячейки емкости контейнера образованы дискообразными тарелями с окружной выточкой в средней части тарелей, которые установлены вертикально друг над другом соосно на несущем стержне, сочлененном с крышкой цилиндрического экрана (например, резьбовым соединением), по оси стержня выполнен впускной канал для подачи расплава, выведенный в верхнюю цилиндрическую ячейку и сообщающийся с последующими цилиндрическими ячейками через перепускные патрубки-распределители, а канал для выхода пара расплава образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, а также между внешними стенками тарелей, основанием нижней тарели и внутренними стенками цилиндрического экрана и далее отверстием выпускной форсунки, установленной в дне цилиндрического экрана по оси несущего стержня напротив окна в нагревателе, при этом соотношение площади поперечного сечения отверстия форсунки ("S"к.ф) к суммарной площади внутренней донной части всех цилиндрических ячеек ("S"п.т) равно (2-7)•10-3, а отношение ширины торца внешней вертикальной стенки тарели ("в") к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана "а" равно 3-10.

Предложенная конструкция испарителя существенно упрощает его конструктивное исполнение, техническое обслуживание в процессе эксплуатации и в период профилактического ремонта.

Автономное размещение цилиндрических ячеек контейнера внутри цилиндрического экрана и обоих внутри нагревателя стабилизируют тепловой режим установки.

Устранение недостатков работы известного испарителя и достижение поставленной задачи при использовании предлагаемого испарителя в большей степени достигается формированием и регулированием параметров канала для выхода пара расплава, в том числе через канал форсунки. Наличие форсунки, ее расположение по оси цилиндрического канала внутри нагревателя и напротив его окна формируют условия необходимого перепада парциального давления пара расплава, его плотность и температуру на выходе в камеру конденсации и накопления мелко- и ультрадисперсного порошка.

Экспериментально установлено, что при значении величины отношения площади поперечного сечения отверстия форсунки "S"к.ф к суммарной площади внутренней донной части всех цилиндрических ячеек "S"п.т (указанная площадь равнозначна площади поверхности испарения расплава) менее 2•10-3 приводит к большому сопротивлению для выхода пара и резкому снижению производительности установки. При величине отношения указанных параметров более 7х10-3 падает сила парового потока на выходе форсунки и КПД испарителя. Для стабильной работы испарителя в длительном непрерывном режиме важно соотношение размера "в" и "а". При значении в/а<3 снижается конструктивная прочность и, следовательно, длительность работы, производительность и КПД испарителя. При значении в/а>10 нарушается тепловой режим испарения расплава, приводящий к образованию и выносу брызг металлического расплава в канал для выхода пара.

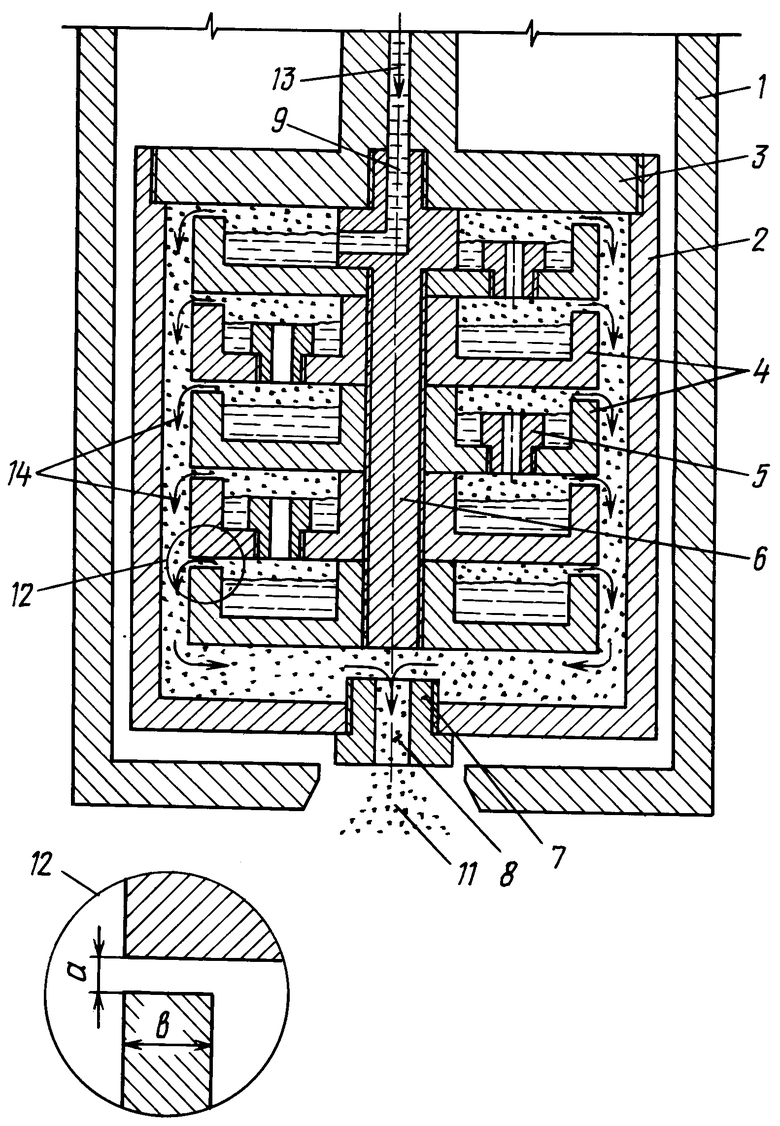

На чертеже изображен общий вид испарителя для металлов и сплавов в продольном разрезе.

Испаритель состоит из нагревателя 1, цилиндрического экрана 2 с крышкой 3, цилиндрических ячеек-тарелей 4, образующих емкость для расплава. В основаниях каждой ячейки 4 (кроме последней) установлены перепускные патрубки-распределители 5. Ячейки-тарели 4 установлены вертикально друг над другом соосно на несущем стержне 6, по оси которого в дне цилиндрического экрана 2 установлена форсунка 7 с отверстием 8. По оси крышки 3 и оси несущего стержня 6 выполнен впускной канал 9, выведенный в верхнюю цилиндрическую ячейку и далее через патрубки-распределители в последующие ячейки. Отвод паров расплава осуществляется через выпускной канал 10: из цилиндрических ячеек-тарелей по кольцевому зазору между ними и зазору между ячейками-тарелей и внутренними стенками цилиндрического экрана 2. Выпускной канал 10 заканчивается отверстием 8 форсунки 7, напротив окна нагревателя 11.

Испаритель работает следующим образом.

Цилиндрические ячейки-тарели 4 комплектуют вертикально друг над другом на несущем стержне 6. Каждая пара соседних тарелей устанавливается со смещением перепускных патрубков-распределителей 5 по крайней мере на величину диаметра их отверстий. Устанавливается необходимое значение конструктивного параметра зазора "а" от толщины торца вертикальной стенки тарелей "в" 12. В днище цилиндрического экрана 2 соосно оси несущего стержня размещают форсунку 7 с отверстием 8 диаметром, соответствующим выполнению условий соотношения Sк.ф к Sп.т.

Несущий стержень 6 в сборе с цилиндрическими ячейками-тарелями 4 фиксируется на крышке 3 цилиндрического экрана 2 и устанавливается внутри него.

Собранный контейнер помещают автономно внутри нагревателя, а испаритель в целом помещают в герметичную камеру (на чертеже не показана), из нее удаляют воздух и заполняют ее инертным газом.

Нагреватель 1 подключают к источнику электропитания и прогревают испаритель до заданной температуры. Затем из плавильного агрегата (на чертеже не показан) подают жидкий металлический расплав 13 через впускной канал 9 в верхнюю цилиндрическую ячейку и далее через перепускные патрубки-распределители и до их горизонтального уровня заполняют жидким расплавом все полости емкости.

При достижении рабочей температуры контейнера на поверхности жидкого расплава емкости инициируется процесс образования металлсодержащего пара. За счет избыточного давления в емкости для расплава через канал выхода пара и отверстие форсунки пар 14 поступает в герметичную камеру, смешивается с нейтральным газом и конденсируется с образованием порошка, который оседает в специальном накопителе.

Изготовлен экспериментальный испаритель. Все детали были выполнены из электродного графита. Испаритель испытан при опытно-промышленном получении порошков относительно тугоплавких сплавов на основе меди, олова. Порошки использованы заказчиком продукции в качестве наполнителя для металлоплакирующих смазок. Предварительные испытания продукции подтверждают высокое качество порошков.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР 1605575.

2. Патент Российской Федерации 2118398.

3. Заявка на патент Российской Федерации 2000101071 от 17.01.2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2004 |

|

RU2254963C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2183693C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2118398C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

SU1491032A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2382117C1 |

| Устройство для нанесения покрытий на порошок | 1981 |

|

SU966117A1 |

Изобретение предназначено для получения газофазным методом ультрадисперсных порошков из металлов и сплавов, а также для нанесения металлических покрытий в вакууме. Испаритель состоит из нагревателя, цилиндрического экрана, контейнера с цилиндрическими ячейками, образующими емкость для расплава, каналы для впуска расплава и выхода пара расплава. Цилиндрический экран и помещенный в него контейнер размещены внутри нагревателя. Цилиндрические ячейки образованы дискообразными тарелями с окружной выточкой в средней части тарелей. Тарели установлены друг над другом на несущем стержне. Стержень сочленен с крышкой цилиндрического экрана. По оси стержня выполнен впускной канал для подачи расплава. Канал введен в верхнюю цилиндрическую ячейку и сообщается с последующими ячейками через перепускные патрубки-распределители. Канал для выхода расплава образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, внешними стенками тарелей, основанием нижней тарели, внутренними стенками цилиндрического экрана и отверстием выпускной форсунки. Форсунка установлена в дне цилиндрического экрана по оси несущего стержня напротив окна в нагревателе. Соотношение площади поперечного сечения отверстия форсунки к суммарной площади внутренней донной части всех цилиндрических ячеек равно (2÷7)•10-3. Отношение ширины торца внешней вертикальной стенки тарели к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана равно 3÷10. Конструкция испарителя обеспечивает более высокие технические, эксплуатационные характеристики и качество получаемой продукции. 1 ил.

Испаритель для металлов и сплавов, содержащий нагреватель, цилиндрический экран, контейнер с цилиндрическими ячейками, образующими емкость для расплава, каналы для впуска расплава и выхода пара расплава, отличающийся тем, что цилиндрический экран и помещенный в него контейнер размещены внутри нагревателя, а цилиндрические ячейки емкости контейнера образованы дискообразными тарелями с окружной выточкой в средней части тарелей, которые установлены вертикально друг над другом соосно на несущем стержне, сочлененном с крышкой цилиндрического экрана, а по оси стержня выполнен впускной канал для подачи расплава, выведенный в верхнюю цилиндрическую ячейку и сообщающийся с последующими цилиндрическими ячейками через перепускные патрубки-распределители, а канал для выхода пара расплава образован кольцевым зазором между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, крышкой цилиндрического экрана, а также между внешними стенками тарелей, основанием нижней тарели и внутренними стенками цилиндрического экрана и далее отверстием выпускной форсунки, установленной в дне цилиндрического экрана по оси несущего стержня напротив окна в нагревателе, при этом отношение площади поперечного сечения отверстия форсунки к суммарной площади внутренней донной части всех цилиндрических ячеек равно (2÷7)·10-3, а отношение ширины торца внешней вертикальной стенки тарели к величине кольцевого зазора между торцом внешней вертикальной стенки тарели и основанием предыдущей тарели, а также крышкой цилиндрического экрана равно 3÷10.

| RU 2000101071/02, 20.11.2001 | |||

| ИСПАРИТЕЛЬ | 1992 |

|

RU2057202C1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| СПОСОБ ИСПАРЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113942C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

SU1491032A1 |

| ТЕРМИЧЕСКИЙ ИСПАРИТЕЛЬ ДЛЯ ВАКУУМНЫХ УСТАНОВОК | 0 |

|

SU358428A1 |

| DE 19846602, 13.04.2000. | |||

Авторы

Даты

2003-12-20—Публикация

2002-01-11—Подача