Изобретение относится к неразрушающему контролю материалов и изделий и может быть использовано в машиностроительной, металлургической и металлообрабатывающей промышленности, а также при контроле газопроводов и нефтепроводов и других конструкций из магнитных сталей.

Известен способ измерения глубины дефекта в ферромагнитном изделии, заключающийся в том, что намагничивают изделие в постоянном магнитном поле, с помощью преобразователя измеряют тангенциальную составляющую поля дефекта и по ее величине определяют глубину дефекта.

Устройство для измерения глубины дефекта в ферромагнитном изделии, реализующее указанный способ, содержит П-образный электромагнит с блоком питания, преобразователь для измерения тангенциальной составляющей поля дефекта, состоящий из полемеров, расположенных на базовом расстоянии друг от друга, и блок индикации.

Недостатком этого способа и устройства является необходимость проведения большой предварительной работы на искусственных образцах с дефектами разных размеров.

Целью изобретения является упрощение и повышение точности путем исключения влияния зазора на результаты измерения глубины дефекта.

Цель достигается тем, что в способе измерения глубины дефекта в ферромагнитном изделии, заключающемся в том, что намагничивают изделие в постоянном магнитном поле, с помощью преобразователя измеряют тангенциальную составляющую магнитного поля дефекта и по ее величине определяют глубину дефекта, используют преобразователь, состоящий по меньшей мере из двух полемеров, расположенных на заданном расстоянии друг от друга, сканируют поверхность изделия, сохраняя расстояние между полемерами, и тангенциальную составляющую магнитного поля измеряют одним из полемеров при достижении максимального значения поля, измеренного другим полемером, а в устройстве для реализации способа, содержащем П-образный электромагнит, блок питания, преобразователь для измерения тангенциальной составляющей поля дефектов, состоящий из полемеров, расположенных на базовом расстоянии друг от друга, и блок индикации, преобразователь состоит из двух полемеров, блок питания соединен с входами полемеров, а устройство снабжено последовательно соединенными схемой фиксации максимума тангенциальной составляющей поля дефекта, подключенной к выходу одного из полемеров и индикатором наличия дефекта, а также последовательно соединенными электронным ключом, сигнальный вход которого соединен с выходом второго полемера, а управляющий вход с вторым выходом схемы фиксации максимума тангенциальной составляющей поля дефекта, детектором и схемой линеаризации измеряемого сигнала, выход которой подключен к блоку индикации.

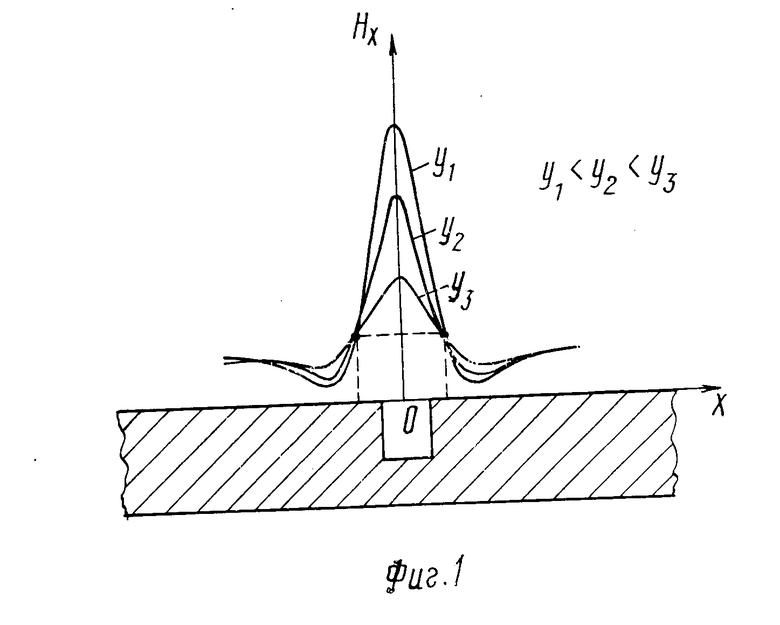

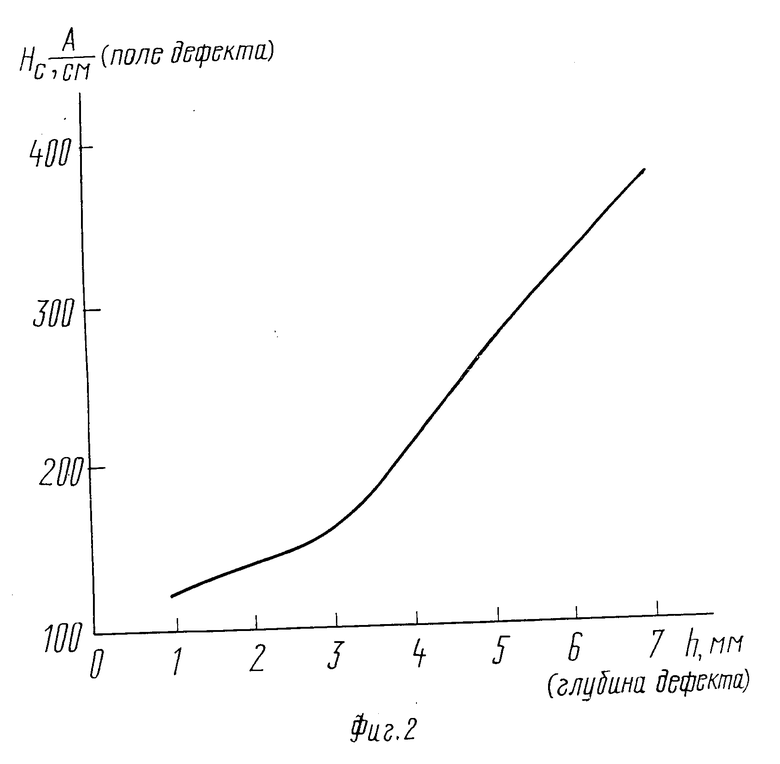

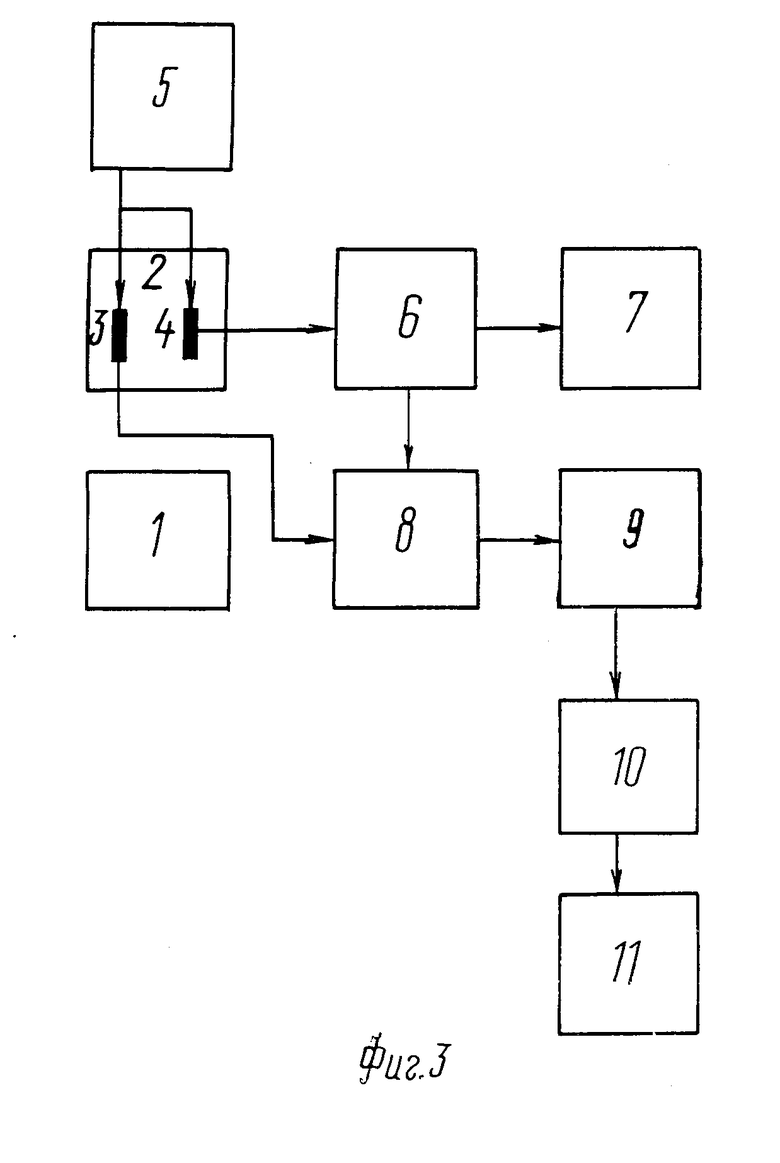

На фиг. 1 показано распределение тангенциальной составляющей поля дефекта на разных расстояниях от изделия; на фиг. 2 зависимость величины тангенциальной составляющей поля дефекта, измеренной независимо от высоты измерения и от глубины дефекта; на фиг. 3 устройство для измерения глубины дефекта в ферромагнитном изделии.

Сущность способа измерения глубины дефекта в ферромагнитном изделии заключается в следующем.

Кривые, описывающие распределение поля дефекта при различных зазорах, пересекаются в одной точке (фиг. 1). Измерение поля дефекта в этих точках позволяет определять глубину дефекта с отстройкой от влияния зазора (фиг. 2).

Устройство (фиг. 3) содержит П-образный электромагнит 1, преобразователь 2 для измерения тангенциальной составляющей поля дефекта, состоящий из двух полемеров 3 и 4, расположенных на заданном базовом расстоянии друг от друга, блок 5 питания, соединенный с входами полемеров 3 и 4, последовательно соединенные схему 6 фиксации максимума тангенциальной составляющей поля дефекта и индикатор 7 наличия дефекта. Последовательно соединенные электронный ключ 8, детектор 9, схему 10 линеаризации измеряемого сигнала и блока 11 индикации. Сигнальный вход ключа 8 соединен с выходом полемера 3, а управляющий его выход с вторым выходом схемы 6, а вход схемы 6 соединен с выходом полемера 4.

Устройство работает следующим образом.

Преобразователь 2 сканирует поверхность контролируемого изделия, находящегося в магнитном поле электромагнита 1. При движении преобразователя 2 сигнал от полемера 4 поступает в схему 6 фиксации максимума тангенциальной составляющей поля дефекта и на вход электронного ключа 8. Выход схемы 6 связан с управляющим входом электронного ключа 8. Второй выход схемы фиксации максимума 6 связан с входом индикатора 7 наличия дефекта. Сигнал с выхода электронного ключа 8 подается в детектор 9, далее в схему 10 линеаризации измеряемого сигнала и в блок 11 индикации.

В тот момент, когда полемер 4 находится над дефектом и измеряет максимальное значение тангенциальной составляющей, со схемы 6 поступают сигналы на электронный ключ 8 и на индикатор 7 наличия дефекта. В этот момент сигнал с полемера 3 проходит через электронный ключ 8, детектор 9, схемы 10 линеаризации и поступает в блок 11 индикации, который выдает сигнал полемера 3, пропорциональный глубине дефекта в изделии. Так как полемер 3 в данном случае измеряет поле в точке, где оно не зависит от высоты измерения, то непостоянство зазора между преобразователем и изделием не влияет на результат измерения глубины дефекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЭЛЕКТРОМАГНИТНЫЙ СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2000 |

|

RU2189583C2 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031404C1 |

| МАГНИТОРЕЗИСТИВНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ СЧИТЫВАНИЯ ИНФОРМАЦИИ С МАГНИТНЫХ НОСИТЕЛЕЙ | 1998 |

|

RU2175455C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1991 |

|

RU2031405C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1998 |

|

RU2171984C2 |

| СПОСОБ МОДУЛЯЦИИ СВЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031423C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 1991 |

|

RU2025504C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР С СОЛНЕЧНЫМ ПРИВОДОМ | 1993 |

|

RU2073951C1 |

| СТАЦИОНАРНЫЙ МЕТАЛЛООБНАРУЖИТЕЛЬ | 1999 |

|

RU2165094C2 |

Изобретение относится к неразрушающему контролю изделий и материалов и может быть использовано в машиностроительной, металлургической и металлообрабатывающей промышленности при дефектоскопии изделий и конструкций из ферромагнитных материалов и сплавов. Целью изобретения является упрощение и повышение точности определения глубины дефекта в ферромагнитном изделии. В способе измерения глубины дефекта в ферромагнитном изделии, включающем намагничивание изделия в постоянном магнитном поле, измерение тангенциальной составляющей магнитного поля дефекта, измеряют поле дефекта в точках, где оно не зависит от высоты измерения и по его величине судят о глубине дефекта. Устройство для осуществления способа измерения глубины дефекта в ферромагнитном изделии содержит П-образный электромагнит, блок питания, преобразователь для измерения тангенциальной составляющей поля дефекта, схему фиксации максимума тангенциальной составляющей поля дефекта, индикатор наличия дефекта, электронный ключ, детектор, схему линеаризации сигнала датчика и блок индикации. Преобразователь содержит два полемера, расположенных на базовом расстоянии друг от друга, и располагается на постоянной высоте над изделием. 2 с.п. ф-лы, 3 ил.

| Jchizo Uetake, Hedeyuki Jto and Testsuya Saito | |||

| Q uantitative Evaluation of defects by magnetic leakage flux testing using a sensor composed of multiple magnetic elements, Nondestructive testing (Prog | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Boogoard and G.M | |||

| Van Dijk | |||

| Elsevier science Publishers, Amsterdam, 1989, Printed in netherlands, с.293-298. | |||

Авторы

Даты

1995-04-30—Публикация

1991-07-04—Подача