Изобретение относится к металлургии и электротехнике, в частности к термической обработке в присутствии внешнего магнитного поля магнитомягких материалов, в том числе анизотропных электротехнических сталей и аморфных магнитомягких сплавов на основе железа.

Известны способы снижения магнитных потерь анизотропных магнитомягких материалов за счет уменьшения ширины магнитных доменов путем введения магнитоструктурных барьеров локальной лазерной обработкой, размагничиванием образца переменным магнитным полем с убывающей до нуля амплитудой, частота которого значительно больше, чем ее значение при дальнейших циклах знакопеременного или вращательного перемагничивания. Однако практическое использование указанных способов затруднено и малоэффективно из-за нестабильности положительных результатов и изменений температуры и условий перемагничивания.

Известен способ термоустойчивого изменения магнитного состояния магнитомягких материалов за счет их термомагнитной обработки - охлаждения сплава в присутствии внешнего магнитного поля.

Наиболее близким по техническому решению и достигаемым результатам к предлагаемому изобретению является способ термомагнитной обработки магнитомягких сплавов, включающий отжиг в безокислительной среде (в вакууме) при 1000-1300оС, повторный нагрев до 400-500оС, выдержку 1-3 мин и последующее быстрое охлаждение до комнатной температуры в присутствии внешнего магнитного поля [1].

Недостаток этого способа - значительный уровень магнитных потерь. Это связано с тем, что термомагнитная обработка (ТМО) до сих пор применялась либо для создания в материале магнитной текстуры, обусловленной возникновением индуцированной анизотропии - ТМО в постоянном (продольном или поперечном) магнитном поле, либо для дестабилизации положения доменных границ и облегчения их смещения при перемагничивании - ТМО в знакопеременном магнитном поле промышленной частоты 50 Гц. При этом, как показали исследования, ТМО оказывалась эффективной лишь для изотропных магнитомягких материалов или при ориентации поля вдоль оси анизотропной ленты с поперечным расположением оси магнитной текстуры (магнитные потери изменялись на 23-30%). Различная ориентация магнитного поля при ТМО в анизотропной ферромагнитной ленте с продольной осью магнитной текстуры, вдоль которой материал проявляет наивысшие магнитные свойства, практически не давала положительного эффекта, не изменяла ширину доменов и величину магнитных потерь, потери либо уменьшались на 2-8% в продольных полях (постоянном или переменном), либо возрастали на 7-10% в поперечном поле.

Целью изобретения является снижение магнитных потерь преимущественно вдоль оси текстуры анизотропных материалов, устойчивое при многократных циклах перемагничивания с амплитудой индукции вплоть до насыщения.

Способ заключается в том, что магнитомягкий материал, прошедший высокотемпературный отжиг в неокисляющей среде и охлаждение до комнатной температуры, подвергают ТМО при 400-500оС с последующим охлаждением в знакопеременном магнитном поле частотой 0,1-10 кГц.

Отличительным признаком предлагаемого изобретения является повышенная частота знакопеременного магнитного поля при ТМО. Частота поля при обработке, с одной стороны, должна быть значительно (на порядок) более высокой, чем промышленная частота 50 Гц, то есть достаточной для того, чтобы за счет повышения энергии вихревых токов существенно увеличить число зародышей перемагничивания, вводя дополнительные, динамические зародыши доменов обратной намагниченности, что обеспечит снижение скорости смещения доменных границ, вихретоковых и полных магнитных потерь. Но, с другой стороны, частота должна быть не слишком высока, чтобы обеспечить полное проникновение поля в металлические ферромагнитные пластины обычных стандартных толщин (≈ 30-300 мкм) и сохранить механизм перемагничивания материала в виде процесса смещения доменных границ, не вызывая высокочастотный механизм вращательного перемагничивания внутри магнитных доменов. Этим условиям удовлетворяет диапазон звуковых частот 0,1-10 кГц. При этом оптимальная частота может быть несколько различной для каждого конкретного магнитного материала с его заданными электросопротивлением и толщиной ленты. Так, например, для ленты кристаллографически текстурованного сплава Fe - 3% Si с электросопротивлением 50˙10-6 Ом˙см и толщиной ≈ 0,3 мм наиболее предпочтительной оказывается частота знакопеременного поля 0,2-1 кГц; для аморфных ферромагнитных лент на основе железа с удельным электросопротивлением ≈ 130˙10-6 Ом. см и толщиной ≈ 0,03 мм - 2-10 кГц. Именно при этих повышенных частотах при ТМО положительный эффект (снижение магнитных потерь) проявляется в полной мере (за счет устойчивого дробления доменов) и достигает 3-4 десятка процентов.

П р и м е р ы осуществления способа.

Способ опробован на высокотекстурованных лентах электротехнической стали (сплав Fe - 3% Si) с ребровой кристаллографической текстурой (110) [001] марки 3408 производства Новолипецкого металлургического комбината; на монокристаллах типа (110) [001] трехпроцентного кремнистого железа, сплава Fe - 6% Al, а также на лентах аморфных ферромагнитных сплавов на основе железа (состава Fe81Si4B13C2 и Fe78Ni1Si9B12), обладающих высокой индукцией магнитного насыщения (≈ 1,5-1,6 Тл).

Образцы размерами 120 х 3 - 5 х 0,02 - 0,25 мм предварительно отжигали в вакууме при 1050оС (сплавы Fe-Si, Fe-Al) и 420-500оС (аморфные сплавы). После измерений магнитных свойств и наблюдения доменной структуры образцы подвергались повторному нагреву до 400оС, выдерживались 1-5 мин в знакопеременном магнитном поле 800 А/м и затем в присутствии этого поля охлаждались до комнатной температуры с различной скоростью (10-200оС/мин). При указанной ТМО каждый образец в виде полоски помещался в контейнер из жаропрочной стали и засыпался порошком карбонильного железа для предохранения от окисления, так как нагрев контейнера с образцом осуществляли на воздухе. Температура образца измерялась термопарой.

Исследование влияния скорости охлаждения на величину положительного эффекта ТМО показало, что охлаждение в диапазоне от 10 до 200оС/мин (как и большие скорости при закалке по прототипу, но часто приводящие к нежелательным неоднородным напряжениям в материале) обеспечивает формирование индуцированной анизотропии и приводит к существенному эффекту снижения магнитных потерь в результате применения предложенного способа обработки.

Оптимальная температура ТМО (400-500оС), установленная ранее для кристаллических материалов, оказалась пригодной и для целого класса практически важных аморфных магнитных лент различного химического состава на основе железа, обладающих повышенной индукцией магнитного насыщения (1,5-1,6 Тл). В частности, это относится и к двум исследованным аморфным сплавам указанного выше состава, поскольку температура ТОМ 400-500оС почти совпадала с точкой Кюри сплавов (420 и 370оС соответственно), то есть охлаждение в поле охватывало практически весь температурный диапазон ферромагнитного состояния материала выше комнатной температуры и при этом еще не превышало точку кристаллизации указанных сплавов (510 и 540оС), не разрушая уникальную аморфную их структуру.

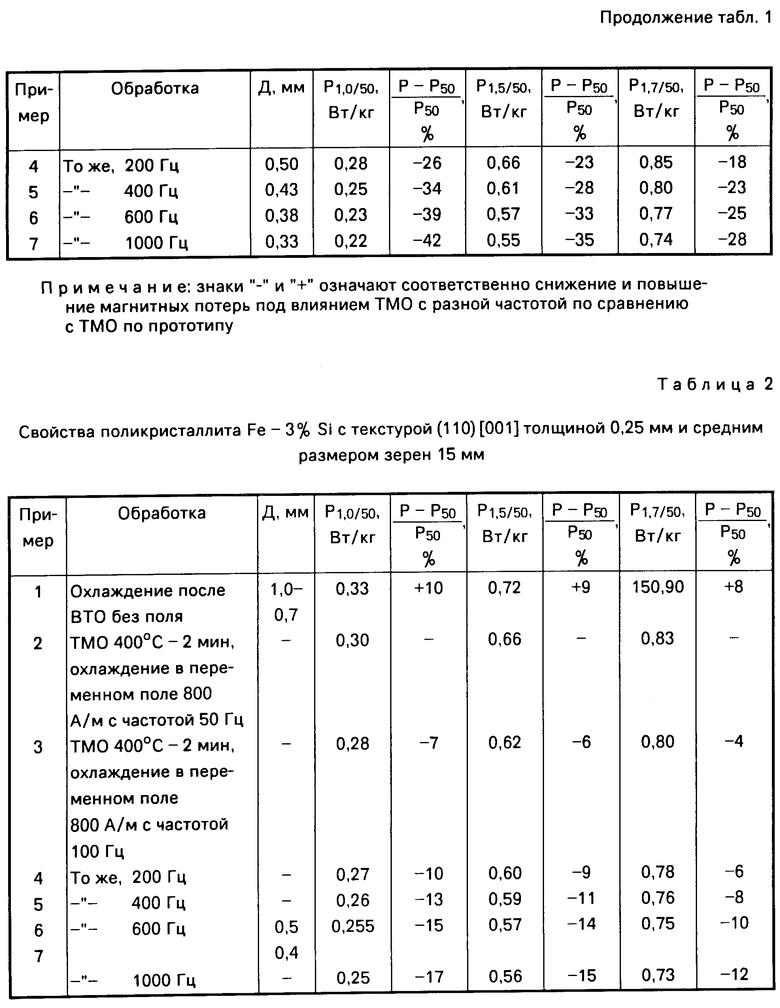

Результаты измерений ширины основных доменов Д и мощности магнитных потерь Р в результате обработки по прототипу и предложенным способом представлены в табл. 1 (для монокристалла сплава Fe - 3% Si типа (110) [001]) и в табл. 2 (для поликристаллита Fe - 3% Si с ребровой кристаллографической текстурой).

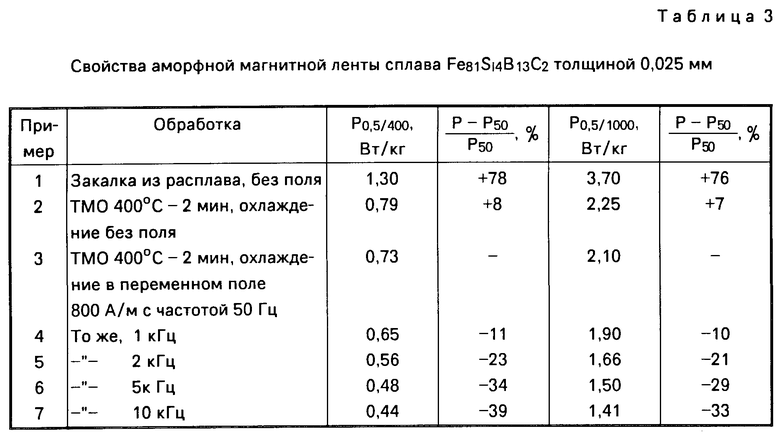

В табл. 3 представлены результаты измерения магнитных потерь одного из исследованных аморфных магнитных сплавов в различных магнитоструктурных состояниях, в том числе после обработок по прототипу (п. 3 табл. 3) и предложенным способом (пп. 4-7 табл. 3).

Результаты измерений магнитных характеристик, приведенные в табл. 1-3, показывают, что повышение частоты знакопере- менного магнитного поля амплитудой 800 А/м при ТМО 400оС - 2 мин (охлаждение в поле) снижает в 2-2,5 раза ширину оста основных 180-градусных доменов, уменьшает магнитные потери кремнистого железа на 10-15% в образцах с ребровой текстурой (пп. 1 и 6 табл. 2), на 25-35% - в монокристаллах идеальной (110) [001] ориентации (пп. 1 и 6 табл. 1) при перемагничивании в диапазоне максимальных индукций 1,0-1,7 Тл, по сравнению с результатами, полученными по прототипу и соответственно на 20 и 50% - по сравнению к уровнем свойств в исходном состоянии образцов (после высокотемпературного отжига - п. 1 табл. 1, 2).

При этом в кристаллических магнитомягких материалах при ТМО с частотой переменного поля 50-100 Гц эффект снижения потерь сравнительно невелик по сравнению с результатами, полученными по прототипу (пп. 2, 3 табл. 1 и 2), а при частоте 1000 Гц эффект практически достигает насыщения, поэтому предпочтительной оказывается частота поля при ТМО 200-1000 Гц, а с учетом энергозатрат наиболее оптимальной - 500-600 Гц.

Измерения показывают, что при увеличении частоты поля при обработке гистерезисная составляющая потерь в кремнистом железе практически не изменяется, составляет 0,04; 0,10; 0,17 Вт/кг в монокристаллах и 0,11; 0,24; 0,34 Вт/кг в поликристаллах для максимальных индукций 1,0; 1,5 и 1,7 Тл соответственно. Поэтому снижение вихретоковой составляющей на 40-50 и 30-35% для монокристалла и поликристаллита соответственно, связанное с уменьшением ширины доменов, и обусловливает указанное выше снижение полных магнитных потерь. Сравнение результатов, полученных для кристаллита и монокристалла (табл. 1, 2), указывает, что увеличение степени совершенства кристаллической текстуры материала, приближение ее к идеально ориентированному монокристаллу позволит увеличить эффект снижения полных магнитных потерь предлагаемым способом от 10-15 до 30-40% по сравнению с эффектом, достигаемым по прототипу.

Для более тонких лент аморфных магнитных сплавов, доменная структура которых (в связи с неоднородным распределением остаточных напряжений и отсутствием естественной кристаллографической анизотропии) содержит большую долю поперечно намагниченных доменов в комплексе 180- и 90-градусных областей, минимум магнитных потерь предлагаемым способом достигается при существенно большей частоте знакопеременного поля, в звуковом диапазоне 2-10 кГц (оптимально - 5 кГц). При этом снижение магнитных потерь аморфных сплавов при различных условиях перемагничивания составляет 30-40% по сравнению с их уровнем, достигаемым по прототипу.

Таким образом, предлагаемый способ по сравнению с прототипом обеспечивает следующие преимущества:

существенное снижение полных магнитных потерь магнитомягких материалов на 30-40% в различных условиях перемагничивания;

обеспечивает возможность дальнейшего повышения положительного эффекта с улучшением качества, марочности анизотропного материала (степени совершенства кристаллографической и магнитной текстуры);

создает положительный эффект, устойчивый к значительным изменениям температуры (вплоть до 1000оС) и амплитуды индукции (вплоть до ее насыщения). При этом способ сохраняет повышенную скорость охлаждения материала при ТМО (≈ 100оС/мин), что позволяет проведение обработки в процессе непрерывного движения ферромагнитной ленты в технологическом потоке и практически не вносит особых усложнений в известный способ ТМО, лишь изменяя частотный режим обработки. Поэтому предлагаемый способ обработки магнитомягких материалов может быть успешно использован не только в лабораторных, но и в промышленных условиях металлургических и электротехнических предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ АНИЗОТРОПНЫХ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494153C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2010 |

|

RU2430975C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2006 |

|

RU2321644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

| Способ изготовления анизотропной электротехнической стали | 1990 |

|

SU1744128A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2569260C2 |

| Способ термомагнитной обработки аморфных магнитомягких сплавов с нулевой магнитострикцией | 1990 |

|

SU1742341A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2003 |

|

RU2237729C1 |

| ТЕРМОМАГНИТНОЕ РЕЛЕ | 1993 |

|

RU2047236C1 |

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

Сущность изобретения: способ включает высокотемпературный отжиг в неокисляющей среде (в вакууме), выдержку, охлаждение, термомагнитную обработку в знакопеременном магнитном поле частотой 0,1 - 10 кГц в течение 1 - 3 мин при 400 - 500°С с последующим охлаждением (в поле) до комнатной температуры. 2 з.п. ф-лы, 3 табл.

| Способ термомагнитной обработки магнитно-мягких материалов | 1976 |

|

SU566886A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1991-06-13—Подача