Изобретение относится к области неразрушающего контроля ферромагнитных металлических изделий и может найти применение в нефтегазодобывающей отрасли для контроля труб и оборудования, в авиационной промышленности, а также в других областях машиностроения.

Известен способ магнитопорошкового контроля ферромагнитных изделий [1], в котором изделие намагничивается до технического насыщения с помощью электромагнита, соленоида или пропусканием через него электрического тока. Далее намагничивающее поле уменьшают до нуля и на поверхность изделия, находящегося в состоянии остаточной намагниченности, наносят магнитный порошок или суспензию. В местах нахождения дефектов визуально наблюдают скопление ферромагнитных частиц. Недостатком данного способа является значительный расход магнитного порошка (суспензии), трудности в автоматизации контроля и плохое выявление внутренних дефектов.

Известен также электромагнитный способ контроля изделий в приложенном намагничивающем поле с использованием индуктивных или магниточувствительных преобразователей для фиксации полей рассеивания от дефектов [2]. Недостатком такого способа является потребность в большом количестве датчиков при контроле изделий, в которых необходимо контролировать значительную площадь и притом сложной формы. Большое количество датчиков снижает надежность системы и требует специальной методики выравнивания их характеристик. Чтобы обеспечить необходимую чувствительность контроля необходимо приближать преобразователи близко к поверхности (0,5-5 мм), что усложняет механическую часть подвески преобразователей.

Наиболее близким техническим решением, взятым за прототип, является способ, описанный в [3], в котором изделие контролируется тепловым методом с индуктивным нагревом. Способ осуществляется следующим образом: изделие помещается в высокочастотное электромагнитное поле (система катушек Гельмгольца) так, чтобы контролируемая поверхность была доступна снаружи. Высокочастотное электромагнитное поле наводит на поверхности изделия вихревые токи. Выделяющееся джоулево тепло вызывает разогрев поверхности тела. Разогретое тело начинает излучать в ближней инфракрасной области спектра, длина волны максимума излучения которого зависит от температуры поверхности. Дефекты в теле в виде трещин, пустот, непроваров и т.д. искажают пространственно-временные характеристики тепловых потоков, протекающих в теле. Это проявляется в изменении внешних и внутренних температурных полей, в частности повышение температуры в зоне несплошности из-за плохой теплопередачи. Поверхностный температурный рельеф считывается с помощью инфракрасной тепловизионной аппаратуры, затем полученное изображение подвергается обработке различными алгоритмами, повышающими отношение сигнал/шум, после чего получают информацию о нахождении дефектных областей на поверхности тела.

Недостатками этого способа являются: недостаточное быстродействие при выявлении внутренних дефектов вследствие значительной инерционности тепловых процессов, что затрудняет использование данного способа для осуществления контроля в технологических потоках; малая глубина выявления дефектов в массивных металлических изделиях из-за растекания теплового потока по большому объему, в связи с чем на поверхности изделия получается малоконтрастное изображение; критичность к чистоте поверхности, от которой зависит излучательная способность тела, в результате чего вносится дополнительная помеха в полезный сигнал, кроме того, тепловое изображение зашумляет неоднородность теплопроводности приповерхностного слоя, искажающего распределение температуры на поверхности изделия.

В основу изобретения положена задача создания способа неразрушающего контроля ферромагнитных изделий, обеспечивающего повышение быстродействия контроля, улучшение выявляемости дефектов по глубине массивного ферромагнитного металлического изделия и улучшение помехоустойчивости.

Поставленная задача решается тем, что в известном способе неразрушающего контроля, включающем нагревание поверхности изделия высокочастотным электромагнитным полем, считывание поверхностного температурного рельефа и использование его в качестве информативного параметра для обнаружения дефектных областей, изделие дополнительно намагничивают постоянным магнитным полем до состояния технического насыщения, повторно считывают температурный рельеф, определяют разницу этих рельефов и по ее величине судят о наличии дефектных областей.

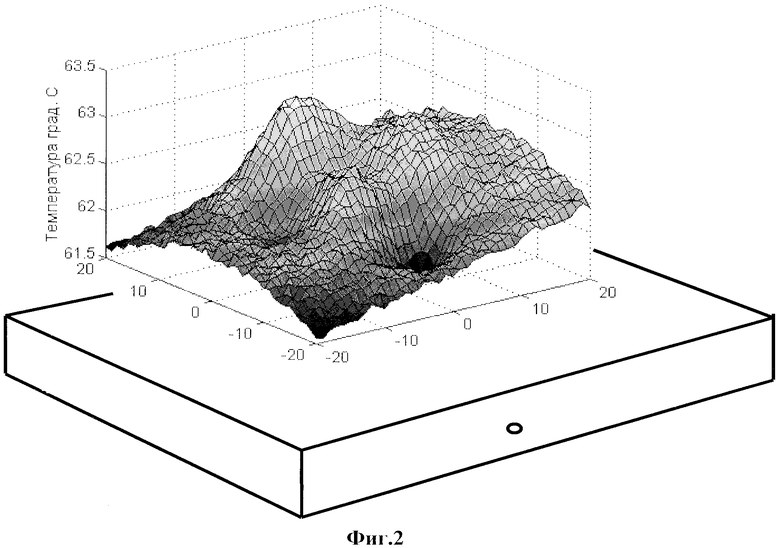

На фиг. 1 изображена схема экспериментальной установки, реализующей предлагаемый способ. На фиг.2 изображен температурный рельеф на поверхности образца с искусственным внутренним дефектом в отсутствии намагничивающего постоянного поля. На фиг.3 изображен температурный рельеф при включенном намагничивающем поле. На фиг.4 изображена разность рельефов.

Сущность изобретения заключается в следующем: при помещении ферромагнитного металлического тела в переменное высокочастотное электромагнитное поле и постоянное магнитное поле плотность (Р) выделяемой мощности вихревых токов на поверхности описывается выражением [1]

где Н0 - амплитуда магнитной составляющей высокочастотного электромагнитного поля на поверхности,

ρ - удельное электрическое сопротивление вблизи поверхности тела,

а - глубина проникновения, которая рассчитывается по формуле

где f - частота высокочастотного электромагнитного поля,

μ - магнитная проницаемость вблизи поверхности тела.

Из выражения (1) видно, что:

Таким образом, температурный рельеф на поверхности тела зависит от магнитной проницаемости в приповерхностном слое. Так как тело намагничено до состояния технического насыщения, то оказавшиеся внутри него дефекты из-за действия размагничивающего фактора будут искажать силовые линии магнитного поля и изменять намагниченность как вблизи себя, так и в приповерхностном слое. В результате из-за нелинейности характеристики намагничивания ферромагнитного тела вблизи поверхности изменится магнитная проницаемость. Поскольку несплошности в теле вызывают эффект еще большего намагничивания вблизи поверхности, то это приводит к уменьшению магнитной проницаемости и выходу силовых линий наружу. Уменьшение магнитной проницаемости согласно (2) приведет к уменьшению выделяемой мощности и уменьшению температуры поверхности над дефектной областью. Уменьшение температуры приведет к смещению спектра и уменьшению интенсивности теплового излучения, что и фиксируется тепловизионным оптическим методом, позволяющим определить температуру на поверхности тела и получить изображение температурного рельефа с выступающими дефектными областями. Для повышения помехоустойчивости в предлагаемом способе производится считывание двух температурных рельефов в отсутствии намагничивающего поля и при его включении. Получаемая разность между показаниями значений температур в одних и тех же точках поверхности позволяет нивелировать влияние посторонних факторов, независящих от намагниченности тела (неоднородность теплопроводности поверхностного слоя и его загрязненность), которые искажают температурное распределение и компенсируются при операции вычитания.

Помещение контролируемого изделия в постоянное магнитное поле позволяет обеспечить выявление дефектов по всей толщине контролируемого объекта, так как магнитный поток наводится во всех точках объема тела. Поскольку процессы намагничивания происходят значительно быстрее, чем распространение температурных волн, то в предлагаемом способе достигается значительно большее быстродействие. Кроме того, анализ разностного рельефа, полученного в постоянном магнитном поле и без него, позволяет повысить помехоустойчивость, так как появляется возможность скомпенсировать зашумление температурного изображения от неоднородности теплопроводности и излучательной способности поверхности, определяемой степенью ее загрязненности.

Таким образом, предлагаемое автором в данном техническом решении сочетание намагничивания контролируемого изделия до насыщения в постоянном магнитном поле с одновременным нагревом в переменном высокочастотном электромагнитном поле и анализ разностных температурных рельефов для обнаружения дефектов обеспечивают достижение поставленной задачи, а именно - создание пироэлектромагнитного способа неразрушающего контроля, позволяющего значительно повысить быстродействие, помехоустойчивость и выявляемость дефектов по глубине.

Способ осуществляется следующим образом. Контролируемое изделие размагничивают и помещают в высокочастотное электромагнитное поле. Считывают температурный рельеф с поверхности и запоминают его. Далее включают постоянное магнитное поле и повторно считывают температурный рельеф. Затем из показаний второго температурного рельефа вычитают показания первого в одних и тех же точках поверхности, определяют величину этой разности и по ней судят о наличии дефектных областей.

Пример конкретного выполнения.

Предлагаемый способ контроля ферромагнитных металлических изделий реализован следующим образом. Для снятия температурных рельефов с поверхности образца применялась установка, собранная по схеме, изображенной на фиг.1. Установка содержит точечный преобразователь температуры 1 в виде термопары на основе спая хромель-алюмель, подсоединенной к входу предварительного усилителя 2, выход которого через аналогово-цифровой преобразователь 3 подсоединен к параллельному порту компьютера 4. Перемещение преобразователя 1 над исследуемым образцом 5 осуществляется электромеханическим координатным устройством 6 по двум координатам над поверхностью образца. Электромеханическое координатное устройство 6 управляется командами с компьютера 4. Исследуемый образец 5 представляет собой параллелепипед 300х100х20 мм из стали -3 с просверленным сквозным отверстием 7 диаметром 2 мм вдоль ширины на глубине 15 мм от поверхности. Образец 5 помещался в электромагнитное поле, создаваемое парами катушек Гельмгольца 8 и 9. Катушки 8 подключены к источнику переменного синусоидального напряжения 10 частотой 15 кГц и создавали на поверхности образца электромагнитное поле с напряженностью магнитной составляющей 100 А/см. Катушки 9 подключены к источнику постоянного тока 10 и создавали намагничивающее постоянное поле напряженностью 80 А/см. Температурные рельефы были измерены преобразователем 1 в точках поверхности образца 5 за счет сканирования, обеспечиваемого электромеханическим координатным устройством 6. На фиг.2 приведен температурный рельеф над поверхностью образца, когда на образец действует только переменное поле, создаваемое катушками 8. На фиг.3 изображен температурный рельеф при включении постоянного намагничивающего поля. На фиг.4 приведен разностный температурный рельеф. Из рельефа на фиг.2 видно, что при измерении по способу прототипа на нем не обнаруживается наличие дефектной области, находящейся в толщине образца. На фиг.3 прослеживается ее местоположение, а на фиг.4 дефектная область наблюдается более отчетливо. Оценка быстродействия производилась по времени установления температуры при включении намагничивающего поля с помощью таймера, реализованного программным способом в компьютере. Измеренное время установления составляет - 0,015 с.

Таким образом, результаты испытаний, приведенные на фиг.1-4, показали, что предлагаемый способ обеспечивает по сравнению с известным следующие преимущества:

1. Возможность определения дефектных областей, залегающих в толще металлического ферромагнитного изделия, так как за счет намагничивания изменяется магнитная проницаемость на поверхности изделия.

2. Более высокое быстродействие контроля, которое обеспечивается за счет перераспределения температуры только в тонком приповерхностном слое, хотя сам дефект находится на значительной глубине.

3. Значительно более высокую помехоустойчивость метода, так как анализ разности рельефов позволяет отстроиться от влияния загрязненности поверхности и неоднородности теплопроводности приповерхностного слоя, обусловленного коррозией и содержанием инородных примесей.

Это позволяет, в свою очередь, сделать вывод о том, что предлагаемая последовательность операций, приведенная в описании и формуле предлагаемого изобретения, является оптимальной для достижения поставленной задачи, а именно - для создания способа пироэлектромагнитного способа неразрущающего контроля, обеспечивающего повышение быстродействия, помехоустойчивости и выявляемости дефектов по глубине.

ЛИТЕРАТУРА

1. Неразрушающий контроль и диагностика: Справочник/ В.В. Клюев, Ф.Р. Соснин, В.Н. Филинов и др. Под ред. В.В. Клюева - М.: Машиностроение, 1995. - Стр. 247-254.

2. Там же. - Стр. 257-261.

3. И.Н. Ермолов, Ю.Я. Останин. Методы и средства неразрушающего контроля качества. - М.: Высшая школа, 1988. - С. 162-215.

4. И. Ламмеранер, М. Штафль. Вихревые токи. Пер. с чешского, - М.: Энергия, 1967.- Стр. 31-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЛУБИНЫ ДЕФЕКТА В ФЕРРОМАГНИТНОМ ИЗДЕЛИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2034235C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛИ И СПЛАВОВ | 1992 |

|

RU2069343C1 |

| МАГНИТОРЕЗИСТИВНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ СЧИТЫВАНИЯ ИНФОРМАЦИИ С МАГНИТНЫХ НОСИТЕЛЕЙ | 1998 |

|

RU2175455C2 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 1998 |

|

RU2171984C2 |

| СПОСОБ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2011 |

|

RU2483301C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031404C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

| ТЕРМОМАГНИТНОЕ РЕЛЕ | 1993 |

|

RU2047236C1 |

| СПОСОБ МОДУЛЯЦИИ СВЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031423C1 |

Изобретение относится к области неразрушающего контроля ферромагнитных металлических изделий и может найти применение в нефтегазодобывающей отрасли для контроля труб и оборудования, в авиационной промышленности, а также в других областях машиностроения. Технический результат: повышение быстродействия контроля, улучшение выявляемости по глубине и повышение помехоустойчивости. Сущность изобретения: контролируемое изделие размагничивают и помещают в высокочастотное электромагнитное поле. Считывают температурный рельеф с поверхности и запоминают его. Далее включают постоянное магнитное поле и повторно считывают температурный рельеф. Затем из второго вычитают показания первого. Дефектные области определяются как области с меньшей разностной температурой. 4 ил.

Пироэлектромагнитный способ неразрушающего контроля ферромагнитных металлических изделий, включающий нагревание поверхности изделия высокочастотным электромагнитным полем, измерение температурного рельефа и использование его в качестве информативного параметра для нахождения дефектных областей, отличающийся тем, что после измерения температурного рельефа изделие дополнительно намагничивают в постоянном магнитном поле и повторно считывают температурный рельеф, определяют разницу этих рельефов и по ее величине судят о наличии дефектных областей.

| Способ обнаружения поверхностных и подповерхностных дефектов изделий | 1982 |

|

SU1004847A2 |

| Способ тепловой дефектоскопии стальных изделий | 1989 |

|

SU1627955A1 |

| US 4480928, 16.11.1984 | |||

| US 4109508, 29.08.1978. | |||

Авторы

Даты

2002-09-20—Публикация

2000-12-07—Подача