Изобретение относится к химическому производству, а именно к технологическим процессам получения кислот, в частности к производству серной кислоты.

Известно, что серную кислоту H2SO4 получают растворением в воде (H2O) газа SO3 при массообменных процессах, реализуемых с помощью массообменных колонн. При взаимодействии жидкой и газообразной фракций образуется брызгоунос, из-за чего имеет место вынос газовым потоком капель и брызг жидкости из реакторной колонны. Величина брызгоуноса позволяет судить о качестве и режимах протекания процесса, в частности об аварийных режимах. Измерение брызгоуноса производится к помощью специальных устройств.

Известно устройство для измерения брызгоуноса, содержащее отборник газожидкостной смеси, оснащенный фильтром и средством для принудительной прокачки газожидкостной смеси через фильтр, например, вакуумным насосом [1] Работа этого устройства основана на том, что известный объем газа принудительно прокачивается через фильтр за известное время, а о величине брызгоуноса судят по количеству жидкости, осаждаемой на фильтре.

При этом на входе отборника газожидкостной смеси необходимо соблюдать изодинамическое условие, т.е. поддерживать скорость газа во входном отверстии отборника равной скорости газа в потоке.

Описанное устройство характеризуется сложностью конструкции, обусловленной применением громоздкого оборудования (вакуум-насоса), дискретностью измерений, обусловленной необходимостью предварительной прокачки газожидкостной смеси через фильтр перед измерением, а также необходимостью периодической замены фильтра, т.е. имеют место вынужденные перерывы, во время которых измерения производить невозможно. При этом невозможно обеспечить выполнение изодинамического условия на входе отборника газожидкостной смеси, так как скорость исследуемого потока может значительно колебаться.

Таким образом, основными недостатками описанного устройства являются невозможность получения непрерывной оперативной информации о величине брызгопотока рассеяния, что в ряде случаев может не дать возможности своевременно предотвратить аварийную ситуацию, недостаточно высокая точность измерений, сложность обслуживания и невозможность включения устройства в систему автоматического контроля производства.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для измерения брызгопотока рассеяния в массообменных колоннах, содержащее датчик приема сигнала, имеющий корпус со встроенным в него игольчатыми электродами [2] Датчик такой конструкции вводится в брызгопоток рассеяния на выносном кронштейне-штанге.

Принцип работы датчика основан на том, что при введении в дисперсный поток двух электродов с поданной на них разностью потенциалов и касании каплей жидкости одновременно обоих электродов образуется замкнутая электрическая цепь, в которой возникает импульс тока, фиксирующийся счетчиком. Возникновение импульса тока обусловлено электропроводностью жидкости, замыкающей игольчатые электроды. Острия игольчатых электродов, находящиеся на расстоянии S, могут быть замкнуты только каплей, диаметр d которой превосходит расстояние между электродами (d >S). Изменяя расстояние S, можно получить экспериментальную функцию средней скорости h/S (т.е. количество замыканий электродов, находящихся на расстоянии S, в единицу времени). Зная h/S можно вычислить общий объем жидкости, уносимый потоком газа через единицу площади поперечного сечения потока. Экспериментально доказано, что для надежного измерения замыкания электродов жидкостью в нисходящих двухфазных потоках игольчатые электроды должны устанавливаться с наклоном около 45о к горизонту остриями вверх. В противном случае, а также при измерениях брызгоуноса в восходящих потоках возможно залипание игольчатых электродов.

В реальных двухфазных потоках основная масса жидкости выносится каплями, диаметр которых составляет доли миллиметра. Следовательно, такой же величины (или меньшей) должно быть расстояние между остриями игольчатых электродов. Таким образом, площадь контрольного участка, где фиксируются пролетающие капли жидкости, оказывается очень мала, и, следовательно, надежное количественное измерение жидкости, пересекающей столь малый контрольный участок, требует очень значительного времени. Усилить эффект работы датчика, работающего на описанном принципе, можно, разместив в корпусе несколько (n) пар (параллельных) электродов, при этом площадь контрольного участка увеличится соответственно в n раз.

Однако и это конструктивное решение не позволяет оперативно получить информацию о качестве и режимах технологического процесса, в частности о приближении либо наличия аварийной ситуации.

Описанный датчик требует многократной переналадки в процессе каждого измерения (изменения расстояния между остриями игольчатых электродов). Кроме того, при движении капель в скоростном газовом потоке происходит их электризация, что может приводить к ложным срабатываниям датчика.

Известные устройства для измерения брызгоуноса не позволяют использовать для формирования сигнала полный объем жидкости, который может быть снят с заданной площади и пропущен через улавливающее устройство. Увеличение площади принципиально не может дать существенного повышения точности сигнала.

Несмотря на различие принципов работы основными недостатками вышеописанных датчиков являются невозможность получения оперативной информации и недостаточно высокая точность измерений.

Техническим результатом изобретения является получение оперативной информации о выносе газовым потоком капель жидкости из основного потока о повышении точности измерений.

Для этого в устройстве для измерения брызгоуноса в массообменных колоннах, содержащем корпус с встроенными в него игольчатыми электродами, подсоединенными к счетчику импульсов, согласно изобретению перед корпусом устройства по ходу потока установлен брызгоулавливатель в виде обтекаемого тела вращения с наружной поверхностью из гидрофильного материала, под брызгоулавливателем расположен влагосборник с калибратором капель, под которым расположены игольчатые электроды, расстояние между которыми не превышает величину диаметра выпускного отверстия калибратора капель.

Датчики для непрерывного измерения брызгоуноса в нисходящих двухфазных потоках, в которых жидкость из двухфазного потока отбиралась бы брызгоулавливателем, а ее расход измерялся бы формированием из нее капель одинаково известного размера и с учетом их количества в единицу времени, не известны.

При установке датчика в нисходящий двухфазный поток газ начинает обтекать брызгоулавливатель. Капли и брызги жидкости, имеющие большую, чем газ плотность, изменяют направление своей скорости медленнее и, таким образом, касаются контактной поверхности брызгоулавливателя. При касании каплей жидкости смоченной поверхности происходит полное растекание капли по наружной поверхности брызгоулавливателя, так как краевой угол смачивания жидкостью смоченной поверхности равен нулю. Далее под действием силы тяжести, действующей на жидкость, капиллярных сил и динамического напора газа, обдувающего брызгоулавливатель, и благодаря гидрофильным свойствам материала жидкость проникает (втягивается) на внутреннюю поверхность брызгоулавливателя. Размер пор контактной поверхности выбирается из условия, обеспечивающего газонепроницаемость полностью смоченной контактной поверхности брызгоулавливателя.

Для этого необходимо, чтобы давление, создаваемое движущимся потоком газа (нормальная к поверхности брызгоулавливателя составляющая динамического напора), не превосходило капиллярного давления в порах, отверстиях или ячейках контактной поверхности.

Выбранная таким образом поверхность, будучи смоченной, не "продувается" газом, что исключает возможность срыва жидкости, высадившейся на контактную поверхность брызгоулавливателя и проникшей на его внутреннюю поверхность. Таким образом, любая капля, коснувшаяся контактной поверхности, будет доставлена к влагосборнику. Под давлением силы тяжести жидкость стекает по поверхности влагосборника и направляется в калибратор капель. При этом на выпускном отверстии калибратора образуются капли, размер которых однозначно определяется его диаметром и материалом, а также свойствами жидкости (плотность, коэффициент поверхностного натяжения и угол смачивания жидкостью материала калибратора). Для обеспечения постоянства размера капель при разных расходах жидкости диаметр и длина калибратора выбираются такими, чтобы гидростатическое давление в нем было намного меньше капиллярного. В этом случае условие отрыва капли от торца калибратора определяется только свойствами жидкости и диаметром калибратора. Когда вес капли становится больше сил поверхностного натяжения, происходит ее отрыв. Падая под действием силы тяжести, капля замыкает игольчатые электроды, на которые подается напряжение ≈ до 30 В. Расстояние между игольчатыми электродами должно быть меньше или в пределе равно диаметру выпускного отверстия калибратора.

Брызгоулавливатель имеет со стороны газового потока обтекаемую форму и выполнен в виде тела вращения, например конуса, вершиной обращенного навстречу газовому потоку, а наружная поверхность брызгоулавливателя выполнена из гидрофильного материала, например сетки стали 12Х18Н10Т, улавливающей брызги серной кислоты при ее производстве.

Влагосборник также имеет форму конуса, сопрягаемого основанием с основанием конуса брызгоулавливателя.

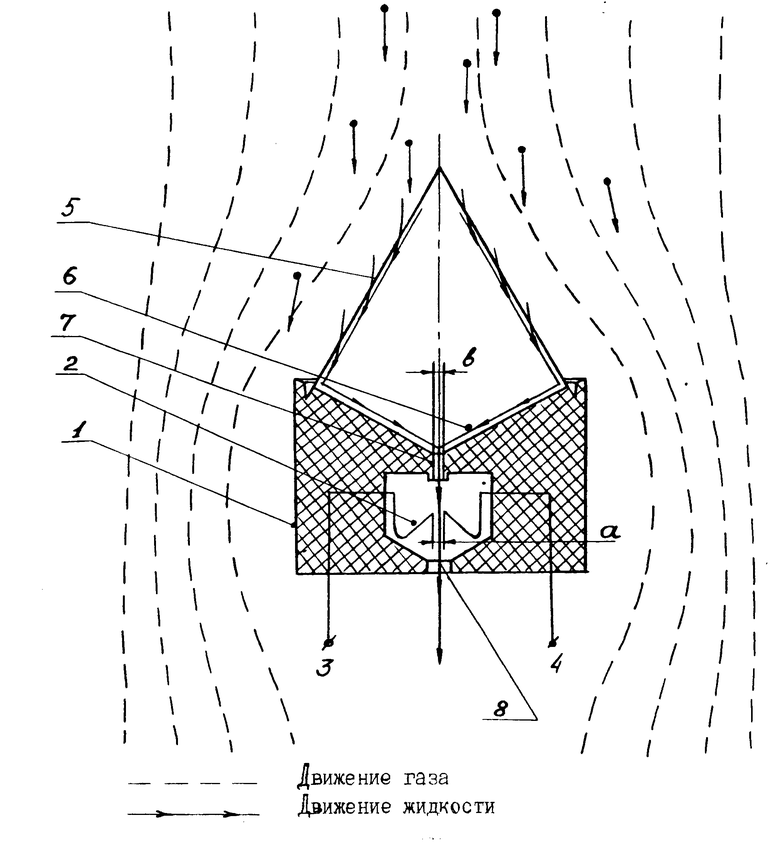

На чертеже изображено предлагаемое устройство.

Устройство содержит датчик приема сигнала, имеющий корпус 1 с встроенными в него игольчатыми электродами 2, подсоединенными к источнику напряжения и к счетчику импульсов (не показан) с помощью токоподводов 3 и 4. Датчик оснащен брызгоулавливателем 5 и влагосборником 6 с калибратором 7 капель, установленными перед игольчатыми электродами 2. В нижнем торце корпуса 1 выполнено сливное отверстие 8.

Устройство работает следующим образом.

При установке датчика в нисходящий поток газ начинает обтекать брызгоулавливатель 5, при этом капли и брызги жидкости касаются контактной поверхности брызгоулавливателя. Далее жидкость проникает на внутреннюю поверхность брызгоулавливателя 5 и доставляется к влагосборнику 6, где под действием силы тяжести стекает по поверхности влагосборника 6 и направляется в калибратор 7 капель. Образовавшиеся при этом на выпускном отверстии калибратора 7 капли жидкости, отрываясь и под действием силы тяжести падая, замыкают игольчатые электроды 2, расстояние а между которыми меньше или равно диаметру в выпускного отверстия калибратора 7. Каждое замыкание электродов фиксируется с помощью токоподводов 3 и 4 счетчиком импульсов.

После выхода датчика на режим при установившемся брызгоуносе и полностью смоченной контактной поверхности брызгоулавливателя 5 устанавливается динамическое равновесие между количеством жидкости, принимаемым брызгоулавливателем 5, и тем количеством жидкости, которое, будучи сформированным в капли, воспринимается игольчатыми электродами 2 и счетчиком импульсов. О выходе датчика на установившийся режим можно судить по стабильности показаний счетчика. Точность измерения зависит от количества зарегистрированных капель и, следовательно, от времени измерения и количества измерений. Тарировка датчика может производиться общепринятым методом в сернокислотном производстве, основанным на принципе улавливания сернокислотного тумана с последующим титрованием.

Предлагаемое устройство может быть использовано как для контроля технологических процессов в качестве постоянно действующих датчиков величины брызгоуноса, так и в исследовательских целях при отработке технологических режимов.

Наличие брызгоулавливателя и влагосборника, их конструктивные особенности и расположение дают возможность собрать в полном объеме жидкую фракцию брызгопотока рассеяния, проходящую через поперечное сечение корпуса датчика, пропустить ее через калибратор и получить капли заданной формы и размера, причем каждая капля гарантировано замыкает игольчатые электроды, что позволяет получить сигнал о ее проходе, т.е. определить объем жидкой фракции, проходящей в единицу времени, а следовательно, иметь непрерывную информацию о режимах протекания технологического процесса.

Устройство предлагаемой конструкции содержит датчик, позволяющий собрать жидкость с площади, равной площади основания брызгоулавливателя, и полностью пропустить ее через калибратор капель с фиксацией замыканий от каждой капли, причем фиксация замыканий может протекать непрерывно и параллельно основному технологическому процессу.

Таким образом, предлагаемое устройство позволяет повысить оперативность и точность измерений и может быть использовано в автоматических режимах контроля брызгоуноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕЙКА УСТРОЙСТВА ДЛЯ ОРОШЕНИЯ НАСАДКИ МАССООБМЕННОЙ КОЛОННЫ | 1992 |

|

RU2032452C1 |

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| Фракционирующий аппарат | 1978 |

|

SU921589A1 |

| Колонна для тепло- и массообменных процессов | 1976 |

|

SU704640A1 |

| Устройство для исследования двухфазных потоков | 1989 |

|

SU1741038A1 |

| КОНТАКТНАЯ ТАРЕЛКА | 1992 |

|

RU2049514C1 |

| ЦЕПНОЙ КАПЛЕОТДЕЛИТЕЛЬ ДЛЯ МАССООБМЕННЫХ КОЛОНН | 2013 |

|

RU2532178C1 |

| Способ измерения размера капель | 1977 |

|

SU612161A1 |

| Устройство для измерения размеров капель | 1972 |

|

SU466431A1 |

| ЭЖЕКТОРНЫЙ ОХЛАДИТЕЛЬ | 1998 |

|

RU2155307C2 |

Использование: аналитическое приборостроение. Сущностьизобретения:устройство содержиткорпус с игольчатыми электродами. Перед корпусом установлен брызгоулавливатель в виде обтекаемого тела вращения с наружной поверхностью из годрофильного материала. Под брызгоулавливателем расположен влагосборник с калибратором каналов. Расстояние между электродами не превышает величину диаметра выпускного отверстия калибратора капель. 1 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ БРЫЗГОУНОСА В МАССООБМЕННЫХ КОЛОННАХ, содержащее корпус со встроенными в него игольчатыми электродами, подсоединенными к счетчику импульсов, отличающееся тем, что перед корпусом устройства по ходу потока установлен брызгоулавливатель в виде обтекаемого тела вращения с наружной поверхностью из гидрофильного материала, под брызгоулавливателем расположен влагосборник с калибратором капель, под которым расположены игольчатые электроды, расстояние между которыми не превышает величину диаметра выпускного отверстия калибратора капель.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Братута Э.Р | |||

| Переселков А.Р | |||

| Счетно-импульсный метод определения распределения капель жидкости по размерам в дисперсных потоках | |||

| Сб.статей | |||

| Харьков: Энергетическое машиностроение, 1973, вып.16, с.72-78. | |||

Авторы

Даты

1995-04-30—Публикация

1992-07-20—Подача