(54) ФРАКЦИОНИРУЮЩИЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1979 |

|

SU860795A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| Аппарат для проведения тепломассообменных процессов | 1979 |

|

SU839094A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Аппарат для непрерывного осуществления биохимических процессов в газожидкостных потоках | 2024 |

|

RU2832056C1 |

| Контактный газожидкостный теплообменник | 1978 |

|

SU737769A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

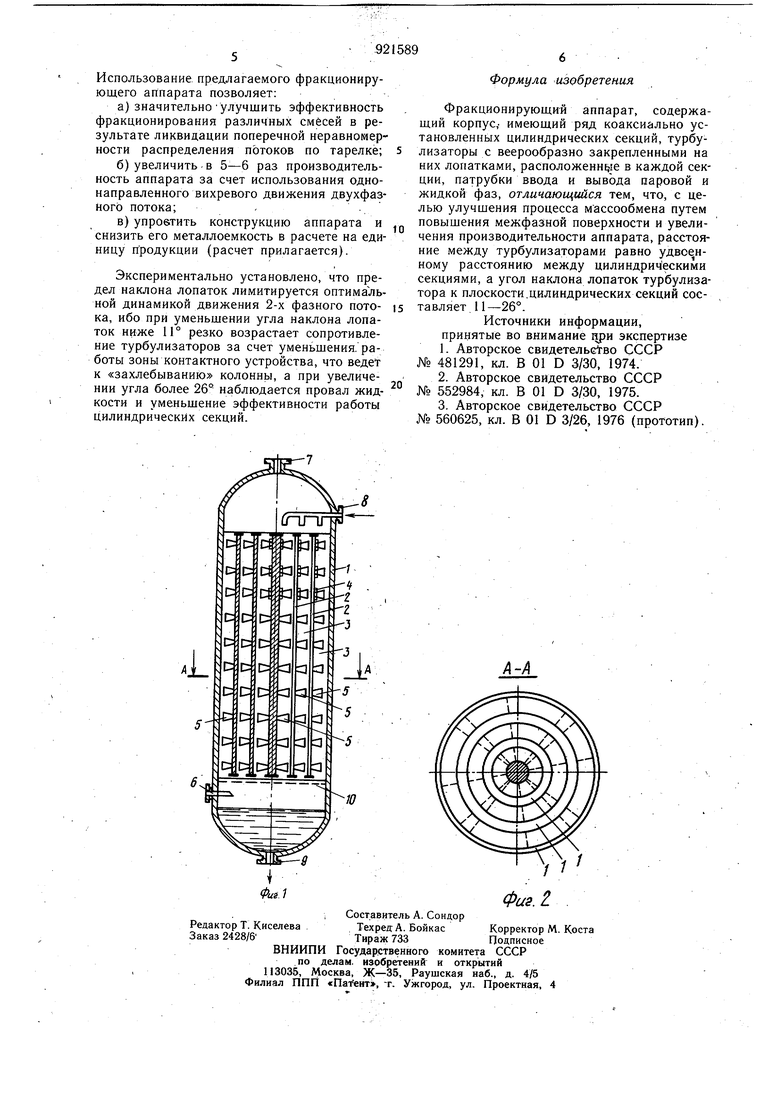

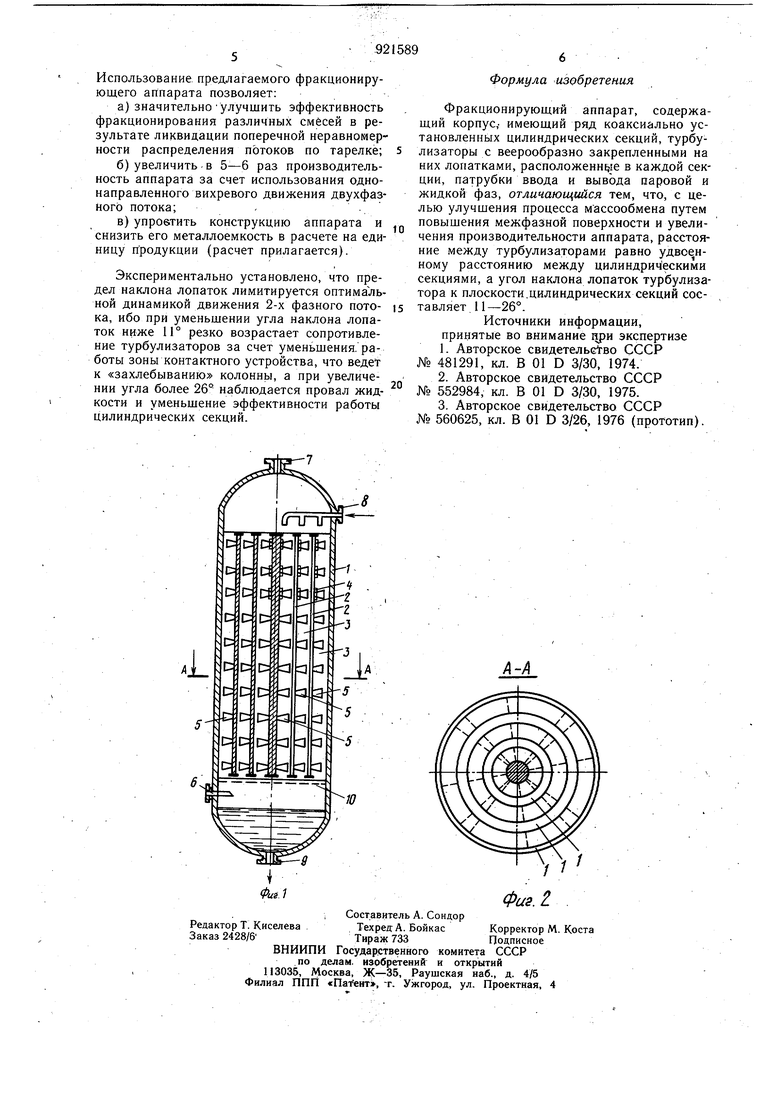

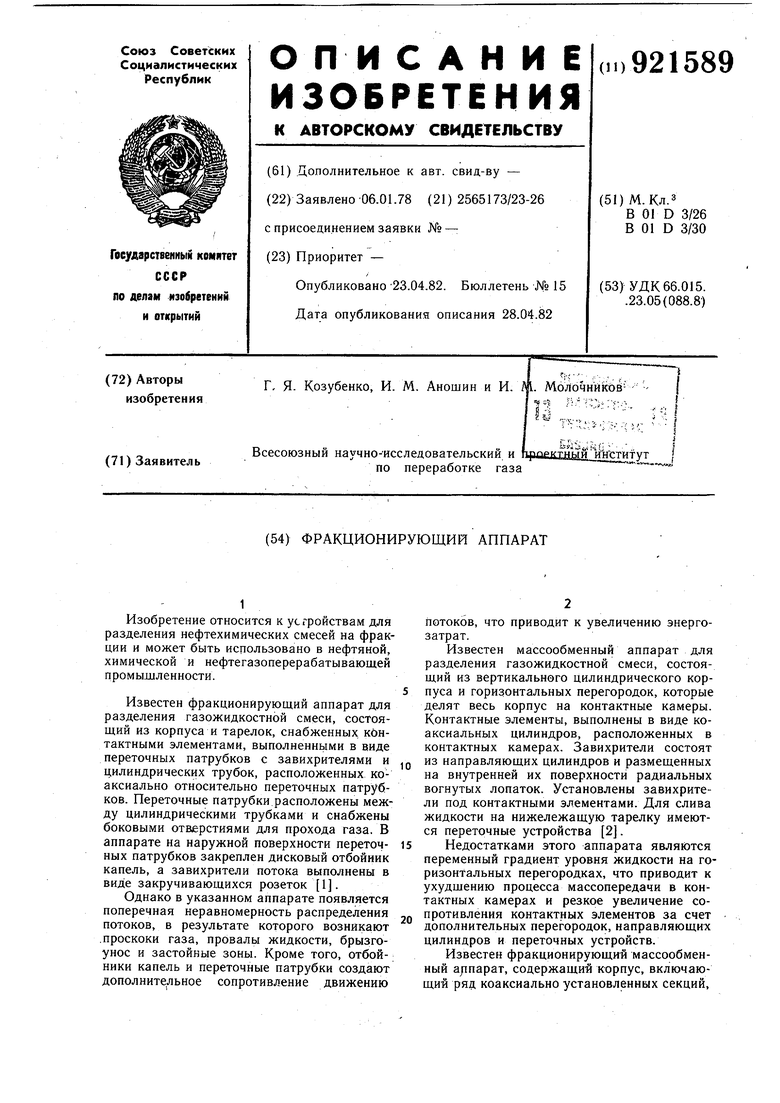

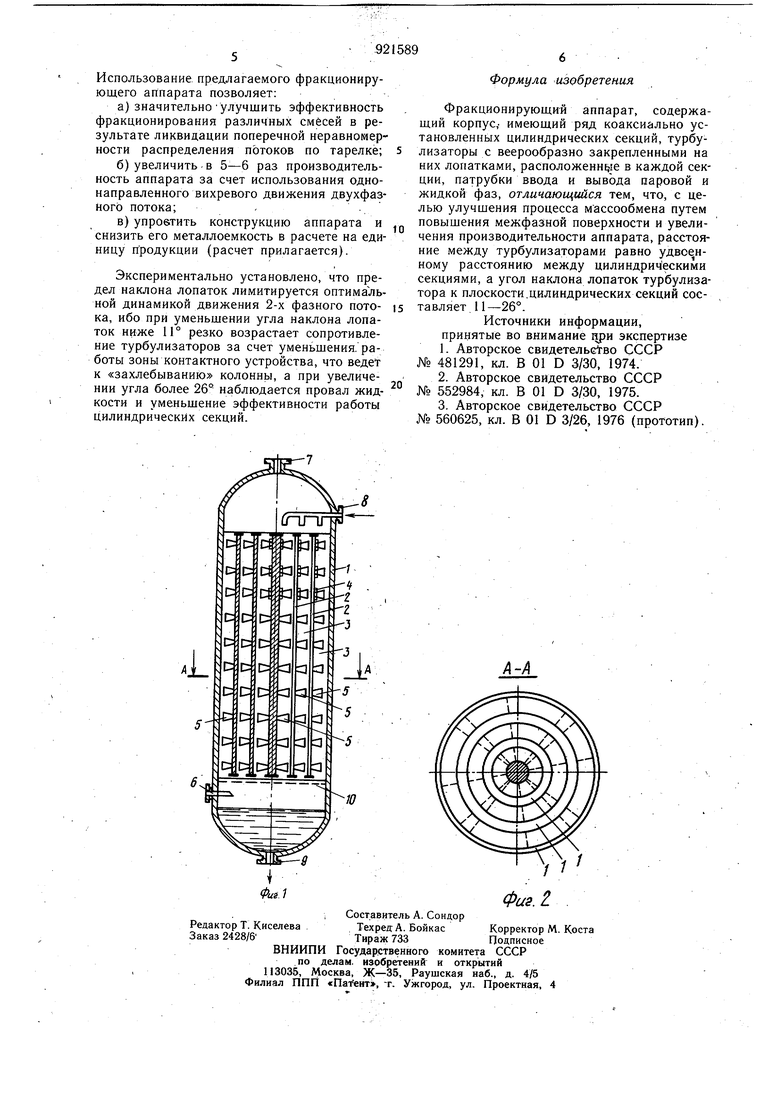

Изобретение относится к устройствам для разделения нефтехимических смесей на фракции и может быть использовано в нефтяной, химической и нефтегазоперерабатывающей промышленности. Известен фракционирующий аппарат для разделения газожидкостной смеси, состоящий из корпуса и тарелок, снабженных контактными элементами, выполненными в виде переточных патрубков с завихрителями и цилиндрических трубок, расположенных коаксиально относительно переточных патрубков. Переточные патрубки расположены между цилиндрическими трубками и снабжены боковыми отверстиями для прохода газа. В аппарате на наружной поверхности переточных патрубков закреплен дисковый отбойник капель, а завихрители потока выполнены в виде закручивающихся розеток 1. Однако в указанном аппарате появляется поперечная неравномерность распределения потоков, в результате которого возникают .проскоки газа, провалы жидкости, брызгоунос и застойные зоны. Кроме того, отбойники капель и переточные патрубки создают дополнительное сопротивление движению потоков, что приводит к увеличению энергозатрат. Известен массообменный аппарат для разделения газожидкостной смеси, состоящий из вертикального цилиндрического корпуса и горизонтальных перегородок, которые делят весь корпус на контактные камеры. Контактные элементы, выполнены в виде коаксиальных цилиндров, расположенных в контактных камерах. Завихрители состоят из направляющих цилиндров и размещенных на внутренней их поверхности радиальных вогнутых лопаток. Установлены завихрители под контактными элементами. Для слива жидкости на нижележащую тарелку имеются переточные устройства 2. Недостатками этого аппарата являются переменный градиент уровня жидкости на горизонтальных перегородках, что приводит к ухудщению процесса массопередачи в контактных камерах и резкое увеличение сопротивления контактных элементов за счет дополнительных перегородок, направляющих цилиндров и переточных устройств. Известен фракционирующий массообменный а/тпарат, содержащий корпус, включающий ряд коаксиально установленных секций. турбулизаторы с веерообразно закрепленными лопатками, расположенные в каждой секции, патрубки ввода и вывода паровой и жидкой фаз. Аппарат выполнен из соединенных между собой отдельных.царг 3. Недостатком аппарата, является малая межфазная поверхность и недостаточная производительность. Цель изобретения - улучшение процесса массообмена путем повышения межфазной поверхности и увеличение производительност;и аппарата. Поставленная цель достигается тем, что во фракционируюш.ем аппарате, содержащем корпус, включаюший ряд коаксиально установленных цилиндрических секций, турбулизаторов с веерообразно закрепленньь ми на них лопатками, расположенные в каждой секции, патрубки ввода и вывода паровой и жидкой фаз, расстояние между турбулизаторами равно удвоенному расстоянию между цилиндрическими секциями, а угол наклона лопаток турбулизатора к плоскости коаксиальных элементов составляет 11 - 26. Лучший диапазон расстояний между турбулизаторами равен 150-300 мм. Деление всего объема колонны коаксиально расположенными элементами позволяет ликвидировать поперечную неравномерность потокой: однонаправленное движение 2-х фазного потока в объемах секций значительно увеличивает время.контактирования фаз и число соударений частиц жидкости и пара, что приводит к увеличению межфазной поверхности и, следовательно, повышает эффективность разделяюш,ей способности аппарата. Отсутствие горизонтальных перегородок (тарелок), направляю.ш,их цилиндров и переточных устройств дает возможность резко понизить сопротивление аппарата проходу парового потока. На фиг. 1 показан предлагаемый аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Фракционирующий аппарат состоит из корпуса 1, который делится несколькими коаксиальными элементами 2 на ряд цилиндрических секций 3. Стенки элементов (коаксиально расположенных цилиндров) разделяют весь объем аппарата на несколько объемов и являются опорной конструкцией для крепления турбулизаторов 4. Последние состоят из веерообразно расположенных лопаток 5. Между лопатками 5 турбулизатора 4 и стенками секций имеется пространство для слива жидкости на нижележащий турбулизатор 4. В корпусе 1 имеются патрубок 6 для подачи в аппарат газожидкостной смеси, патрубок 7 для вывода из аппарата паровой фазы, патрубок 8 для подачи в секции жидкости и патрубок 9 для вывода жидкой фазы. Внизу корпуса 1 установлена решетчатая тарелка 10. Аппарат работает следующим образом. Пар через патрубок 7 поступает вниз корпуса 1, разделяясь по цилиндрическим секциям 3, и попадая на турбулизаторы 4, приобретает вращательное движение. Жидкость через патрубок 8 и распределитель направляе.тся .в цилиндрические секции 3, подхватывается и дробится паром, образуя однонаправленный, сильно турбулизированный, двухфазный поток. Во время испытания фракционирующего аппарата было установлено, что турбулизаторный режим возникает и распространяется одновременно во всех секциях 3, так как происходит автоматическое регулирование потоков в них. При увеличении потока пара в одной из секций 3 в ней резкр возрастает сопротивление проходу двухфазного потока, что приводит к уменьшению его скорости в этой секции 3 и перераспределению пара по другим секциям. Аналогичное явление было обнаружено и при работе трубчатых ректификационных колонн. Однако при повыщении скорости пара наблюдалась тенденция к автомодельности потоков в цилиндрических секциях 3, и для более равномерного распределения парового потока внизу корпуса 1 монтировалась решетчатая тарелка 10. В цилиндрических секциях 3 под действием центробежной силы происходит многократное соударение частиц жидкости о лопатки 5 турбулизатора 4, жидкость дробится и резко увеличивается межфазовая поверхность массопередачи. У внешних стенок цилиндрических секций 3 капли жидкости, в результате разности термодинамических потенциалов (эффект Ранка), коагулируются и под действием силы тяжести перетекают на нижележащий турбулизатор 4. Внизу аппарата собирается жидкость из всех цилиндрических секций 3 и выводится из него через патрубок 9. Исследования работы фракционирующего аппарата выявили определенную зависимость эффективности разделения смесей от расстояния между турбулизаторами. С увеличением расстояния понижается эффективность работы аппарата, а с уменьшением междутурбулизационного расстояния повышается сопротивление и растут энергозатраты на процесс фракционирования. Эмпирическим путем установлено, что оптимальные условия работы аппарата находятся при расстоянии между турбулизаторами 150- 300 мм. Повышение эффективности массообмена и увеличение производительности фракционирующего аппарата достигается тем, что коаксиально установленные элементы выполнены в виде цилиндров различного диаметра по всей высоте и делят весь объем аппарата на ряд цилиндрических секций, а неподвижно закрепленные на элементах турбулизаторы с лопатками превращают прямолинейное движение потоков в вихревое.

Авторы

Даты

1982-04-23—Публикация

1978-01-06—Подача