Изобретение относится к технологии полупроводниковых приборов и может быть использовано как метод контроля качества изделий электронной техники.

Известно применение механических напряжений сжатия либо растяжения для контроля качества полупроводниковых приборов (авт. св. N 1308013, кл. G 01 R 31/26, 1988 г.).

Недостатком этого способа является низкая производительность и селективность воздействия (обнаруживаются дефекты соединений элементов конструкции, вдоль которых действуют напряжения).

Наиболее близким к предлагаемому является метод "Воздействие изменения температуры среды", ОСТ В 11 0219-85. Сущность метода состоит в том, что испытуемая партия полупроводниковых приборов подвергается резкому изменению температуры окружающей среды и последующей изотермической выдержке. Это приводит к возникновению термических напряжений в конструкции прибора, которые либо разрушают некачественное изделие, либо приводят к уходу их параметров критериев годности за нормы, допустимые для данного типа приборов. Разбраковка проводится после проведения испытаний по результатам измерений параметров критериев годности.

Недостатком метода является его невысокая эффективность в отбраковке изделий с дефектами вакансионного характера микропоры, щеки, микротрещины в элементах соединений и материалах конструкции.

Целью изобретения является повышение эффективности отбраковки изделий с дефектами вакансионного характера.

Цель достигается тем, что создания механических напряжений в конструкции полупроводникового прибора используется гидростатическое давление. В отличие от термических напряжений, напряжения, созданные гидростатическим давлением, в значительно большей степени стремятся разрушить изделия, содержащие дефекты вакансионного характера. Величина давления для конкретного типа приборов определяется из характеристической зависимости количества отказов от величины гидростатического давления. Для конкретного типа приборов эта зависимость строится предварительно экспериментально. Оказывается, что для конкретного типа приборов интервал давлений, в котором обнаруживается дефект определенного типа, вполне определен и ограничен. Необходимая для проведения испытаний величина давления определяется как давление, при котором выявляются все дефекты, препятствующие обеспечению заданного уровня качества, но в то же время не повреждаются приборы, таких дефектов не содержащие, если только они не были повреждены при более низком давлении. Время воздействия гидростатического давления определяется временем, необходимым для разрушения некачественного изделия. Хотя это время и различно для различных типов приборов, но, как показывает практика, для материалов и композиций, обычно используемых в электронной технике, оно не превышает 30 мин.

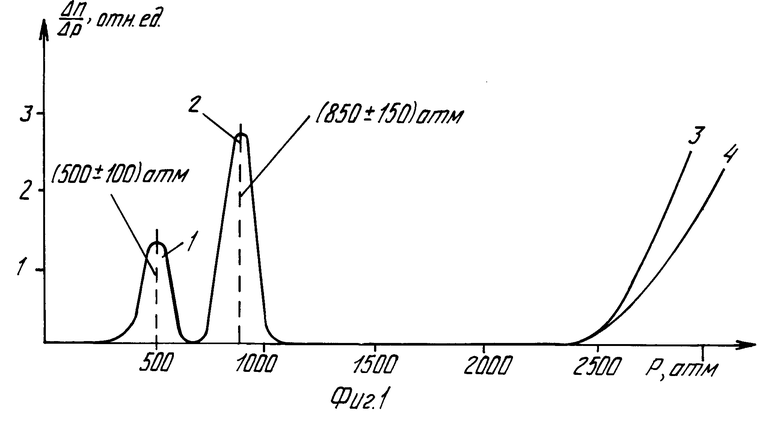

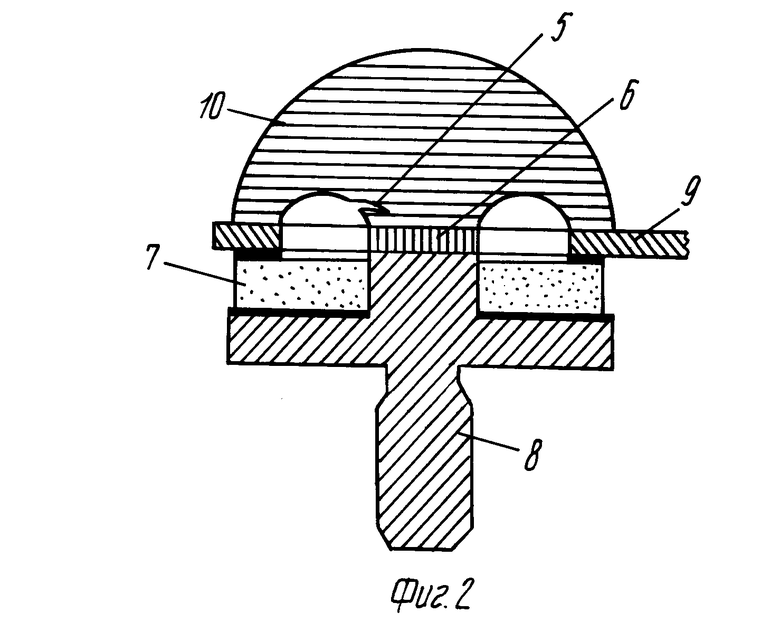

На фиг. 1 приведена зависимость от давления величины Δn/ ΔP, где Δn число приборов, отказавших в интервале давлений P, P + ΔP приΔ P 100 атм; на фиг. 2 конструкция светодиода АЛ119.

Изобретение поясняется примером осуществления по предлагаемому способу контроля качества светодиодов АЛ119.

Зависимость на фиг. 1 получена экспериментально при воздействии ступенчато возрастающего давления. Шаг изменения давления на ступень был равен 100 атм. Время выдержки на ступени не превышало 30 мин. Выявление отказавших изделий проводилось по результатам измерений параметров критериев годности интегральной мощности излучения при токе нагрузки 300 мА и напряжения прямого смещения на диоде при том же токе. Измерение параметров критериев годности проводилось при нормальных условиях после снятия воздействия гидростатического давления.

На фиг. 1 видно, что отказы светодиодов АЛ119 наблюдаются во вполне определенных интервалах прикладываемого давления пик 1 в интервале 400-600 атм и пик 2 в интервале 700-1000 атм. При более высоких давлениях (1000-2500 атм) заметных изменений параметров критериев годности не происходит. При давлениях больше 2500 атм число отказов начинает зависеть от времени воздействия. Для кривой 3 время выдержки под давлением было больше (1 ч), чем для кривой 4 (0,5 ч).

Анализ отказавших изделий показал, что пик 1 связан с разрушением столбика мезаструктуры, обусловленным наличием микротрещин 5 (фиг. 2) критического размера в области мезаструктуры. Отход изделий в этой области составил ≈ 1% Пик 2 связан с отслоением металлизации омического контакта 6 от поверхности полупроводника вследствие некачественного сплавления. Отход изделий в этой области давлений составил ≈ 2% Разрушение дефектных изделий близко к хрупкому и поэтому происходит быстро, время воздействия не превышает 2 мин, дальнейшее увеличение времени воздействия не приводит к росту числа отказов.

При давлениях больше 2500 атм начинается разрушение изделий в целом по плоскостям контактирования материалов конструкции (стеклянной шайбы 7 и медного кристаллодержателя 8, молибденового вывода 9 и полупроводникового кристалла 10 и т.д.). Здесь разрушение вызывается постепенным развитием деформаций ползучести, и поэтому число отказов зависит от времени воздействия.

Потребитель чаще жалуется на отказы, связанные с трещинами в области мезаструктуры (5, на фиг. 2). На фиг. 1 отказам, связанным с этим видом дефекта, соответствует интервал давлений 400-600 атм. Значит, отбраковку изделий с этим дефектом следует вести воздействием гидростатического давления в диапазоне 600-700 атм. Воздействие большим давлением отбраковывало бы изделия с несовсем качественной металлизацией омического контакта (пик 2 на фиг. 1), но, поскольку потребитель на такой характер отказов не жалуется, то вести отбраковку при давлениях больше 700 атм не следует.

Введение режима P 700 атм и времени выдержки 30 мин в состав отбраковочных испытаний приборов АЛ119 показало, что предложенный способ отбраковывает ≈ 1% изделий, успешно прошедших испытания на изменения температуры окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД | 1992 |

|

RU2054210C1 |

| ЗАМОК ДЛЯ ЗАПИРАНИЯ И ОТПИРАНИЯ СТВОРОК | 1993 |

|

RU2065914C1 |

| ТРАВИТЕЛЬ ДЛЯ АРСЕНИДА ГАЛЛИЯ | 1993 |

|

RU2063095C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ИЗЛУЧАЮЩИХ ДИОДОВ | 1981 |

|

RU2034277C1 |

| ВЫСОКОВОЛЬТНАЯ ИНТЕГРАЛЬНАЯ СХЕМА | 1991 |

|

RU2006104C1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| ПОЛУПРОВОДНИКОВАЯ МИШЕНЬ ЭЛЕКТРОННО-ЛУЧЕВОГО ПРИБОРА | 1992 |

|

RU2034357C1 |

| СПОСОБ КОНТРОЛЯ СКЛОННОСТИ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 1993 |

|

RU2087551C1 |

| ЭПИТАКСИАЛЬНАЯ ГЕТЕРОСТРУКТУРА ДЛЯ КРАСНЫХ СВЕТОДИОДОВ | 2024 |

|

RU2840425C1 |

| СПОСОБ РАЗБРАКОВКИ БИПОЛЯРНЫХ ТРАНЗИСТОРОВ | 2001 |

|

RU2204143C2 |

Сущность изобретения: предлагается способ контроля полупроводниковых приборов, позволяющий отбраковывать только приборы с дефектами, препятствующими обеспечению нужного уровня качества, при этом не повреждаются приборы, таких дефектов не содержащие. К контролируемым приборам прикладывают гидростатическое давление, при котором отказывают все приборы с дефектом данного типа. 2 ил.

СПОСОБ ОТБРАКОВКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ОПРЕДЕЛЕННЫМ ТИПОМ ДЕФЕКТА, включающий приложение воздействия, создающего в приборах механическое напряжение, измерение параметров приборов после снятия воздействия и отбраковку, отличающийся тем, что в качестве воздействия используют гидростатическое давление, для выбора величины которого предварительно для данного типа приборов снимают зависимость количества отказов от величины прикладываемого гидростатического давления, определяют интервалы давлений, в которых происходит отказ приборов, и тип дефектов, приводящих к отказам в этих интервалах, и выбирают величину гидростатического давления такой, при которой в соответствии со снятой зависимостью отказывают все приборы с дефектом упомянутого типа.

| Воздействие изменения температуры среды | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1995-04-30—Публикация

1992-05-07—Подача