Изобретение касается создания полимерных материалов с высокой степенью наполнения и может быть использовано в производстве керамических изделий для радиоэлектроники.

Известен способ получения материалов на основе виниловых полимеров путем полимеризации полярных виниловых мономеров, наполненных аэросилом в количестве 5-6% от веса мономера, в постоянном электрическом поле [1]

Недостатком способа является его узкая специализация; он непригоден для полимеризации неполярных мономеров. Кроме того, при полимеризации в системе течет ток, что приводит к образованию сшитых полимеров с неудовлетворительными технологическими параметрами, в частности низкой текучестью при переработке.

Известен способ изготовления полимерных композитов, включающий воздействие электрическим полем на композиционный материал, содержащий ненасыщенную полиэфирную смолу, наполнитель и отвердитель [2]

Применение этого способа возможно лишь в процессе формования изделий, т. е. исключена переработка композита высокоэффективными методами, используемыми для крупнотоннажно выпускаемых термопластичных материалов. Это значительно усложняет методологию использования давления при формовании изделий, а также создает серьезные затруднения при изготовлении изделий сложной конфигурации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения наполненных полимеров, заключающийся в полимеризации виниловых мономеров в присутствии наполнителей, которые предварительно модифицированы бифункциональными ненасыщенными производными силанов [3]

Способ позволяет получать наполненные полимеры в виде монодисперсных по размерам частиц порошков, химически связанных с наполнителем. Недостатком способа является образование сшитых полимерных структур, что затрудняет переработку высоконаполненных материалов.

Целью изобретения является получения наполненных полимеров, предназначенных для переработки в изделия высокоэффективными методами, используемыми для переработки крупнотоннажно выпускаемых термопластичных полимеров и материалов на их основе, а также повышение термостойкости получаемых материалов и изделий из них.

Поставленная цель достигается тем, что полимеризацию виниловых мономеров в присутствии наполнителей проводят в электрическом поле напряженностью 0,25-5,0 МВ/м, а мономер берут в количестве 2,4-20,0% от массы наполнителя. Для получения материалов с различными функциональными свойствами применяют как виниловые мономеры, так и растворы эластомеров в мономере. Содержание эластомера 3-25% от массы мономера.

П р и м е р 1. В 4,0 г свежеперегнанного стирола растворяли 1 г дивинилстирольного термопласта марки ДСТ-30. Полученный раствор перемешивали с 40 г оксида титана и загружали в ячейку. Ячейку помещали в термостат, реакционную массу нагревали до 353 + 3 К и в течение 3 ч подвергали воздействию электрического поля напряженностью 0,25 МВ/м. По окончании обработку реакционную массу извлекали из ячейки, удаляли под вакуумом непрореагировавший мономер и измельчали. Полученный материал содержал 7,0 мас. связующего.

П р и м е р 2. В 8,0 г свежеперегнанного стирола добавляли 80 мг перекиси бензоила и перемешивали в 40 г феррита стронция. Полученную реакционную массу загружали в ячейку и помещали в термостат. Полимеризацию проводили в течение 1,5 ч при температуре 363 + 3 К и напряженности поля 3,0 МВ/м. По окончании обработки реакционную массу извлекали из ячейки, удаляли под вакуумом непрореагировавший мономер и измельчали. Полученный материал содержал 14,0 мас. связующего.

П р и м е р 3. В 8,0 г N-винилпирролидона-2 растворяли 0,4 г дивинилстирольного термоэластопласта марки ДСТ-30. Полученный раствор перемешивали с 40 г оксида титана и загружали в ячейку. Ячейку помещали в термостат, реакционную массу нагревали до 358+ 3 К и в течение 2 ч подвеpгали воздействию электрического поля напряженностью 5,0 МВ/м. По окончании обработки реакционную массу извлекали из ячейки, удаляли под вакуумом непрореагировавший мономер и измельчали. Полученный материал содержал 14,0 мас. связующего.

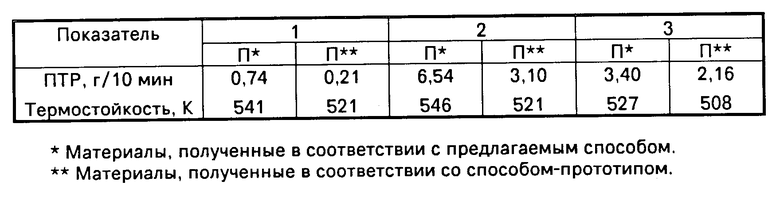

В таблице приведены индексы текучести расплава (ПТР) и термостойкость полученных материалов, а также соответствующие показатели для материалов, полученных по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТИЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ФЕРРИТА БАРИЯ ИЛИ СТРОНЦИЯ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1990 |

|

SU1782137A1 |

| Способ изготовления полых изделий из термопластичных покрышковых полимеров | 1980 |

|

SU933474A1 |

| Материал для защитного покрытия | 1989 |

|

SU1675245A1 |

| Защитное покрытие для стекла | 1987 |

|

SU1491826A1 |

| Способ получения антифрикционных материалов | 1980 |

|

SU889432A1 |

| Способ получения полимерных покрытий | 1979 |

|

SU876199A1 |

| Способ получения изделий из полимерной композиции | 1981 |

|

SU1014844A1 |

| Клеевая композиция | 1980 |

|

SU958461A1 |

| Материал для защиты стекла | 1990 |

|

SU1728151A1 |

| Композиция для древесных пластиков | 1981 |

|

SU1049510A1 |

Использование: керамические изделия для радиоэлектроники. Сущность изобретения: полимеризацию виниловых мономеров в присутствии наполнителей проводят в электрическом поле напряженностью 0,25 - 5,00 МВ/м, а мономер берут в количестве 2,4 - 20,0 мас.% от массы наполнителя. Для получения материалов с различными функциональными свойствами применяют как виниловые мономеры, так и растворы эластомеров в мономере (3 - 25 мас.% от массы мономера). 1 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения наполненных полимеров | 1980 |

|

SU907005A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-05-10—Публикация

1990-07-27—Подача