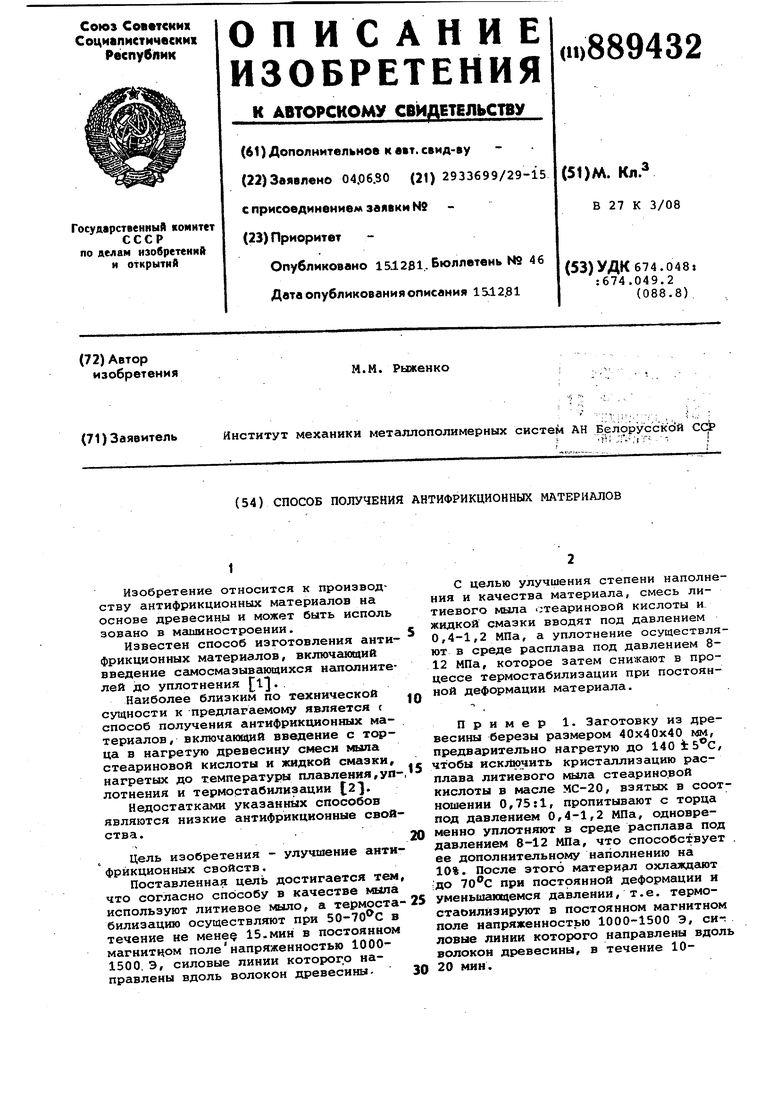

Изобретение относится к производству антифрикционных материалов на основе древесины и может быть исполь эовано в машиностроении. Известен способ изготовления анти фрикционных материалов, включающий введение самосмазывающихся наполните лей до уплотнения l.. Наиболее близким по технической сущности к предлагаемому является t способ получения антифрикционных материалов, включающий ввеление с торца в нагретую древесину смеси мыла стеариновой кислоты и жидкой смазки, нагретых до температуры плавления,уп лотнения и термостабилизации (23 Недостаткс1ми указанных способов являются низкие антифрикционные свой ства. Цель изобретения - улучшение анти фрикционных свойств. Поставленная цель достигается тем что согласно способу в качестве мыла используют литиевое мыло, а термоста билизацию осуществляют при 50-70С в течение не мене 15,мин в постоянном магнитном поленапряженностью 10001500. Э, силовые пинии которого направлены вдоль волокон древесиныС целью улучшения степени наполнения и качества материала, смесь литиевого мыла стеариновой кислоты и жидкой смазки вводят под давлением 0,4-1,2 МПа, а уплотнение осуществляют в среде расплава под давлением 812 МПа, которое затем снижают в процессе термостабилизации при постоянной деформации материала. Пример 1. Заготовку из древесины березы размером 40x40x40 мм, предварительно нагретую до 140 , чтобы исключить кристаллизацию расплава литиевого мыла стеариновой кислоты в масле МС-20, взятых в соотношении 0,75:1, пропитывают с торца под давлением 0,4-1,2 МПа, одновременно уплотняют в среде расплава под давлением 8-12 МПа, что способствует . ее дополнительному наполнению на 10%. После этого матери;1л охлаждают до при пострянной деформации и уменьишкхцемся давлении, т.е. термостаоилизируют в постоянном магнитном поле напряженностью 1000-1500 Э, сиг ловые линии которого направлены вдоль волокон древесины, в течение 1020 мин.

Пример 2. Заготовку древесины березы размером 40x40x40 мм, предварительно нагретую до 140 ±5°С,чтобы исключить кристаллизацию расплава мыла стеариновой кислоты в масле МС22, взятых в соотношении О,75:1,пропитывают е торца под давлением 0,41,2 МПа, одновременно уплотняют в среде расплава под давлением 8-12 МПа что способствует ее дополнительному наполнению на 9%, После этого материал термостабилизируют при в постоянном магнитном поле напряженностью 1000-1500 Э, силовые линии которого направлены вдоль волокон древесины, в течение 10-20 мин,

П р и лМ е р 3. Заготовку из древесины березы размером 40x40x40 мм, предварительно нагретую до 140i:5°C, чтобы исключить кристаллизацию расплава лр тиевого мыла стеариновой кислоты в масле индустриальное -30, взятых в соотношении 0,75:1, пропитывают с торца под давлением 0,4-1,2 МПа одновременно уплотняют в среде расплага под давлением 8-12 МПа, что способствует ее дополнительному наполнению на 8%. После этого материал термостабилизируют при в постоянном магнитном поле напряженностью 1000-1500 Э, силовые линии которого направлены вдоль волокон древесины, в течение 10-20 мин.

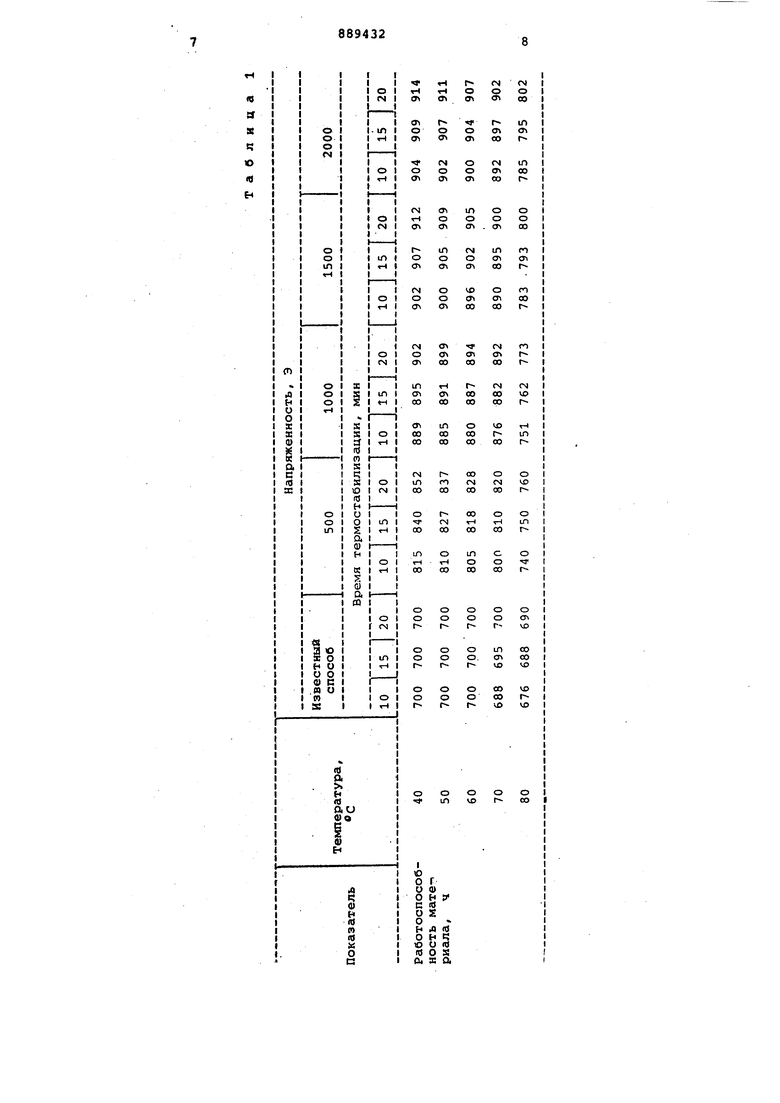

Для определения оптимальных технологических параметров, приведенных в примерах 1, 2 и 3, при получении антифрикционных материалов по предлагаемому способу, в табл. 1-5 показано их исследование и за данными пределами .

Существенным признаком предлагаемого способа является влияние величины напряженности магнитного поля, температуры и времени термостабилизации на работоспособность и качество получаемого материала. Определение работоспособности антифрикционных материалов, полученных как по предлагаемому способу, так и по известному способу, производится на машине МИ-IM ;ПО схеме вал-частичный вкладыш в po.c;ir ме сухого трения принагрузке Р 4,5 МПа и скорости скольжения о 0,25 М/с.

Влияние напряженности магнитного поля, температуры и времени выдержки при термостабилизации на работоспособность антифрикционных материалов показано в, табл. 1.

Как видно из табл. 1, оптимальный предел напряженности магнитного поля, определенный по-работоспособности материала, лежит в интервале 10001500 Э. Уменьшение напряженности магнитного поля ниже этого предела приводит к снижению работоспособности материала. По-в« цимому, это связано с изменением смазочнрдх свойств наполнителя. А при увеличении н&пряженности магнитного поля свы1ие 1500 Э, особого увеличения работоспособности не наблюдается.

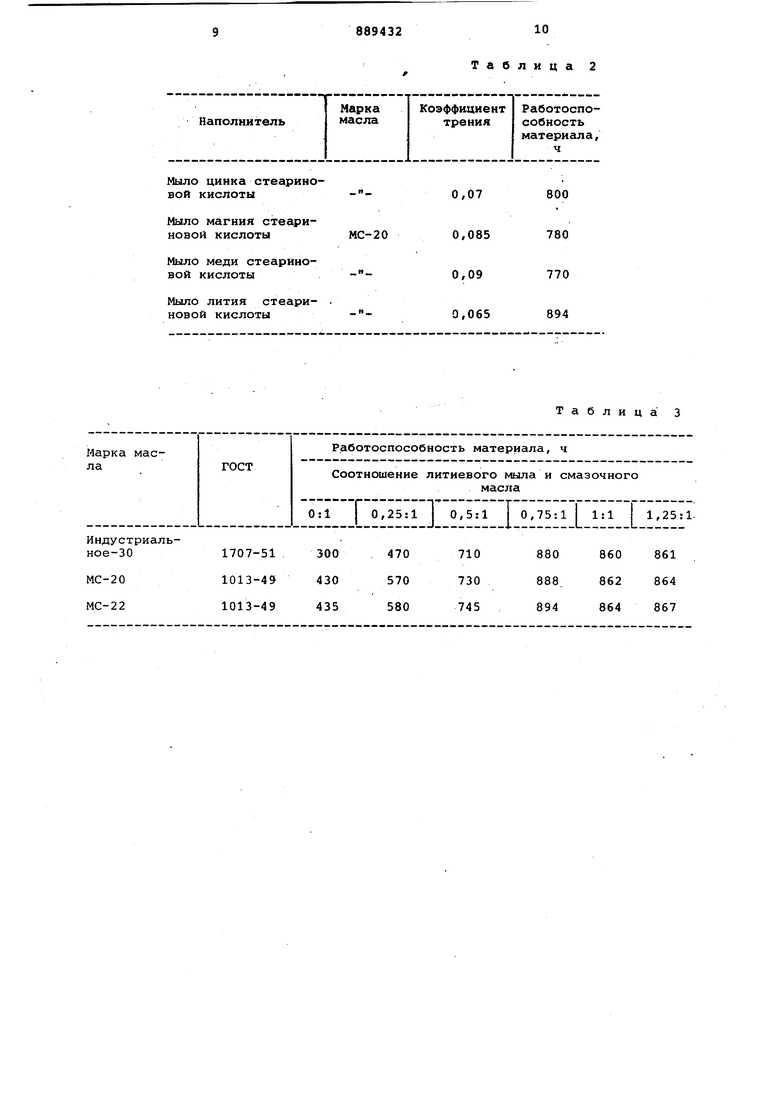

Экспериментальные данные о работоспособности антифрикционных матеg риалов на основе древесины, наполненной расплавами различных мыл стеариновой кислоты в смазочном масле МС-20, уплотненной на 35%, и термостабилизированных в постоянном магнитном поле напряженностью 1250 Э при 60°С, в течение 15 мин приведены в табл. 2..

Из табл. 2 следует, что наилучшей работоспособностью обладает антифрикционный материал из древесины, наполненной расплавом литиевого мыла стеариновой кислоты в смазочном масле, так как литиевое мыло стеариновой кислоты в постоянном магнитном поле улучшает антиокислительные свойства смазочных масел.

В процессе исследования также установлено, что наполнение древесины жидкими смазочными маслами, загущенным литиевЕЛм мылом стеариновой кислоты, и термостабилизация древесины и наполнителя в постоянном магнитном поле, напря;кенностью 1250 Э, увеличивает работоспособность на самосмазке полученного материала в 1,5-2 раза

Q в сравнении с материалом на основе древесины, наполненной чистым маслом. Поэтому проведены дополнительные исследования по определению влияния ..соотношения в весовых частях литиевого мыла стеариновой кислоты в смазочном масле, а также от марки смазочного масла, которые зафиксированы в табл. 3. Из табл. 3 видно, что древесина,

наполненная расплавом литиевого мыла в смазочных маслах, взятых в соотног шении 0,75:1, независимо от марки 1acлa имеет оптимальную работоспособность в узлах трения машин и механизмов.

При наполнении древесины смесью литиевого мыла/ и смазочного масла в соотношениях меньше 0,75:1, материал имеет меньшую работоспособность из-за быстрого расхода смазки из древесины

при трении. А при соотношениях литиевого мыла и масла больше О,75:1,работоспособность изменяется незначительно. На качество материала большое влияние оказывает формоизменяемость материала после снятия, уплотняющего давления.

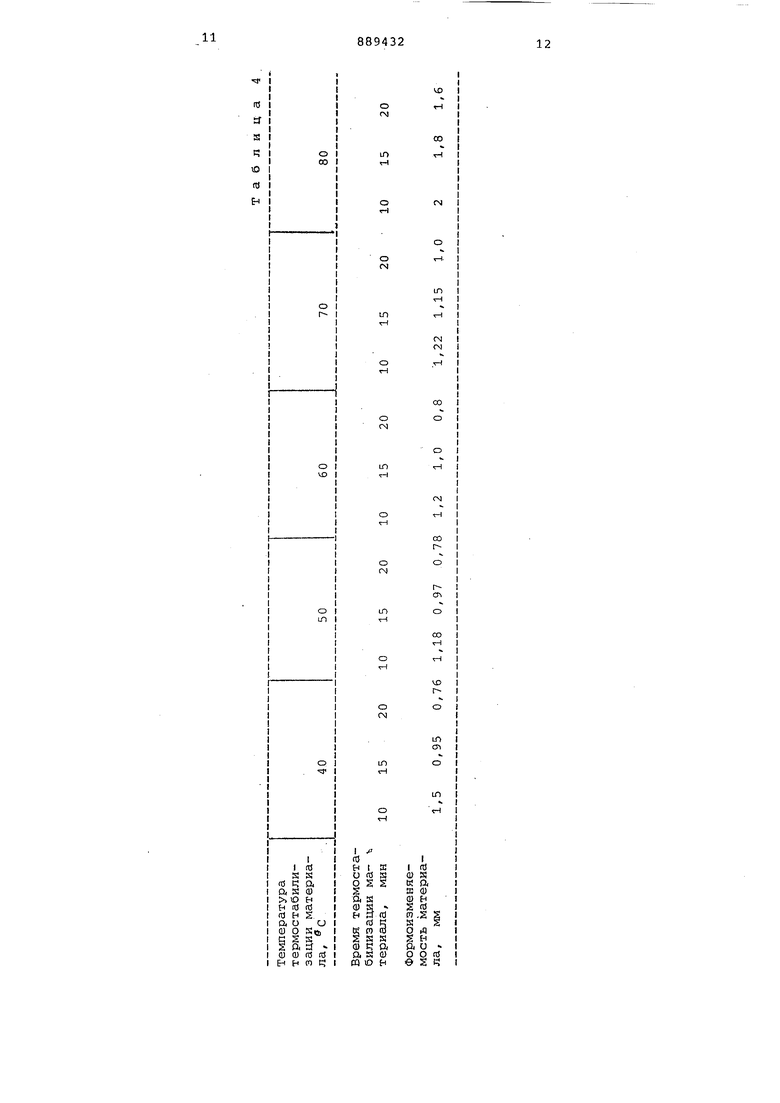

Проведенные исследования показывают , что формоизменяемость материала уменьшается,если стабилизация размеров древесины происходит при

температуре ниже температуры ее наполнения и уплотнения при увеличении времени вьздержки.

Зависимость качества материала от времени и температуры стабилизации

древесины приведена в табл. 4.

На основании данных табл, 4 можно сделать вывод, что температура 5070С является наиболее приемлемой для термостабилизации модифицированной древесины в течение не менее 15 мин при воздействий постоянного магнитного поля напряженностью 1250 Э. Увеличение температуры термостабилизации выше приводит к значительному разуплотнению древесины, что снижает качество полученного материала. А термостабилизация древесины при 40 С имеет почти такое же разуплотнение, что и при ,но при этом снижается производительность оборудования.

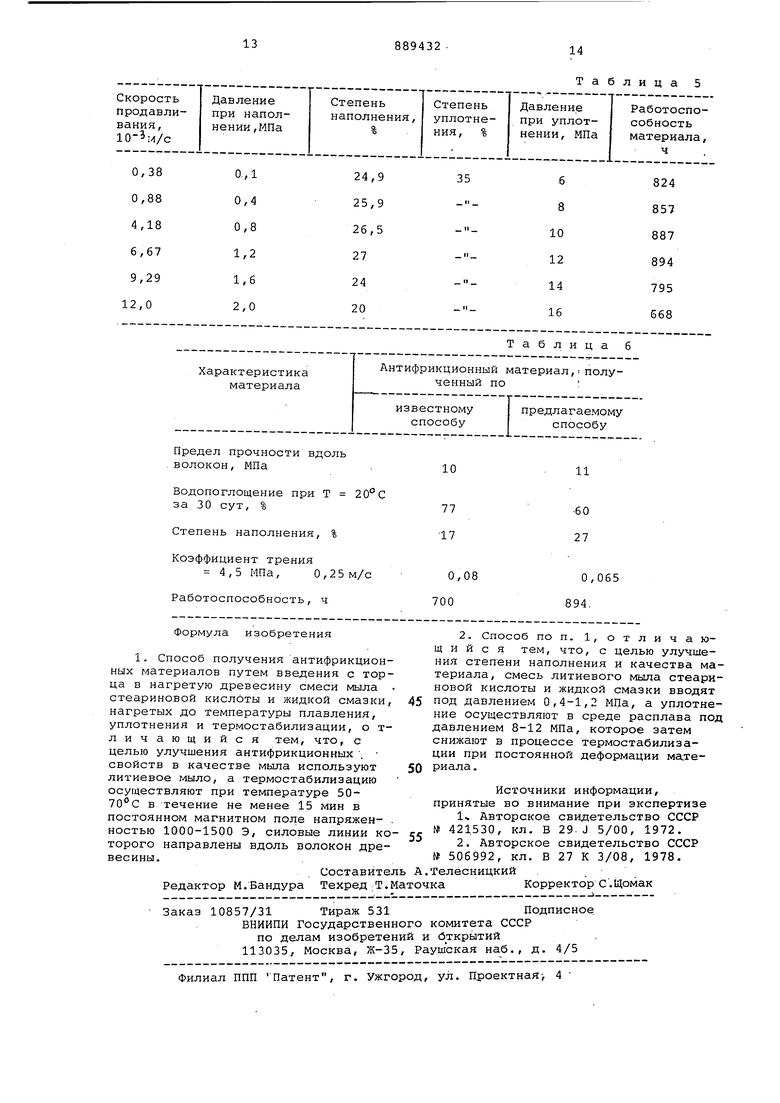

Экспериментально установлено,что работоспособность антифрикционных материалов, полученных по предлагаемому способу, зависит также от степени наполнения древесины.

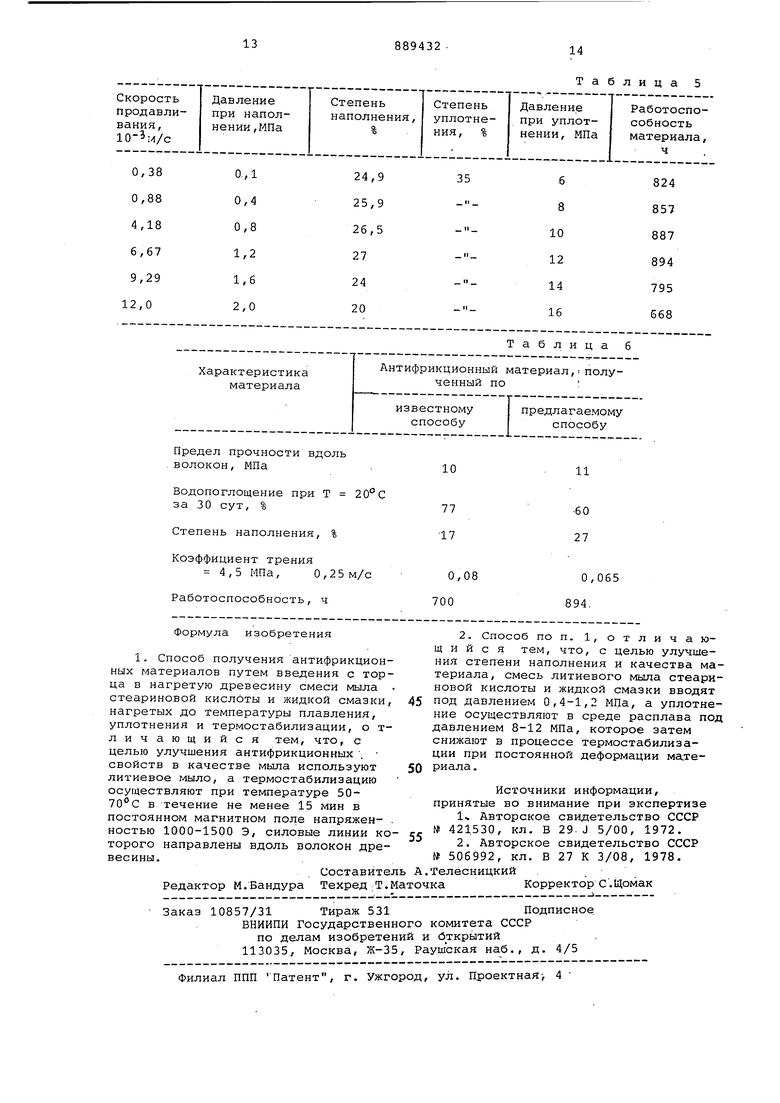

Зависимость работоспособности антифрикционных материалов от степени наполнения древесины приведена в табл. 5.

Из табл. 5 следует, что с увеличением скорости продавливания древесины через наполнитель возрастает давление наполнения и увеличивается степень наполнения. Причем оптимальная степень наполнения 26-27% достигается при скорости продавливания 0,886, м/с, что соответствует давлению при наполнении 0,4-1,2 МПа и даве лению уплотнения 8-12 МПа. При увеличении скорости продавливания выше б, ламинарное течение расплава переходит в турбулентное, а степень наполнения снижается, что

л вызвано увеличением количества.воздушных пузырьков в расплаве. Следовательно, наполнение древесины необходимо производить при скорости продавливания 0,88-6,7 .

Сравнительные исследования материалов, полученных по известному способу и по предлагаемому приведены в табл. 6.

Как видно из табл. 6 основные преимущества предлагаемого способа получения антифрикционньЬс материалов заключаются в следующем: выше прочностные свойства за счет улучшения его качества, улучшена степень наполнения. Меньше водопоглощение, увеличена работоспособность.

«

а s ч о |в

E-t

-(

г о ел

N

N

тН

о

о

ел ffl

00

1 о

in

«t о а

г «л

Ol

Т1

оо

r

(N

in

о о ел

(N

00

о

о

Т|

г ео

о о

w о «л

1Л о

о о

00

О . (Г|

(Л

tn

п

гм о

Tl

СП

о ел 00

г

СП

о ел

о о

п

00

СУ1

Г1

00 00

г

о о

го I- г

«а(N

ff

О1

00 00

00

г

N VO

гч

00

00 00

3

оо 00

г

о

tn

VC

00 00

t со

со

in

Г-оо

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2013 |

|

RU2555710C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2065483C1 |

| Пластичная смазка | 1976 |

|

SU658165A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2006 |

|

RU2311447C1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| АНТИФРИКЦИОННАЯ СМАЗКА | 2013 |

|

RU2524267C1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| Способ получения пластичных смазок | 1974 |

|

SU550419A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2001 |

|

RU2187543C1 |

| Антифрикционная самосмазывающаяся композиция | 1982 |

|

SU1161521A1 |

о о го ст

о о г

о

о

Г-4D

оо

о

о in

оо

о. СТ1 о

ЧО

t ю го ео

о о г

VO

t о оо

г- VO

VD

о

о

о со

о

г

ш

VO

Sr

U V

gS 8 .

Н Д1 Л

о н ч воя) п) о S

с. х а

Таблица 2

Таблица 3

Таблица 5

Авторы

Даты

1981-12-15—Публикация

1980-06-04—Подача