Изобретение относится к механической обработке поверхностей деталей из сталей, цветных металлов, сплавов и других материалов в машиностроении, приборостроении, авиастроении и других отраслях народного хозяйства.

Абразивное полирование широко применяется при окончательной обработке разнообразных деталей и предназначено для уменьшения шероховатости обрабатываемой поверхности и увеличения ее зеркального отражения. По ГОСТу 23505-79 под зеркальным отражением понимается отражение без элементов рассеяния, подчиняющегося оптическим законам отражения, справедливым для зеркала. Такие требования предъявляются особенно к деталям часового производства (корпуса часов, циферблаты) и других приборов и деталям народного хозяйства, которые должны иметь зеркальное отражение обработанной поверхности и хороший внешний вид.

Наиболее близкой по технической сущности к предлагаемой является паста на основе электрокорунда белого (24А) следующего состава, мас. Электрокорунд белый М5-М28 70 Олеиновая кислота 20 Парафин 9 Керосин 1

Паста на основе электрокорундов относится к IV классу опасности с предельно допустимым значением ПДК до 10 мг/м3.

К недостаткам известной полировальной пасты относятся недостаточное зеркальное отражение и отсутствие требуемого внешнего вида обработанной поверхности деталей.

По производительности и работоспособности эта паста превосходит пасту ГОИ.

Целью изобретения является повышение зеркального отражения обработанной поверхности и производительности полирования, снижение токсичности пасты, улучшение экологии и условий труда на рабочем месте.

Поставленная цель достигается тем, что полировальная паста, содержащая режущие зерна на основе электрокорунда белого, связующего и поверхностно-активного вещества, в качестве режущих зерен содержит микропорошок электрокорунда белого и окись хрома, в качестве связующего стеарин, а в качестве поверхностно-активного вещества ОП-7 или ОП-10 при следующем соотношении компонентов, мас.

Электрокорунд белый (24А) М2П-М3П 22-26 Окись хрома (ОХО-О-ОХА-2) 18-22 Стеарин 46-50 ПАВ ОП-7 или ОП-10 8-10

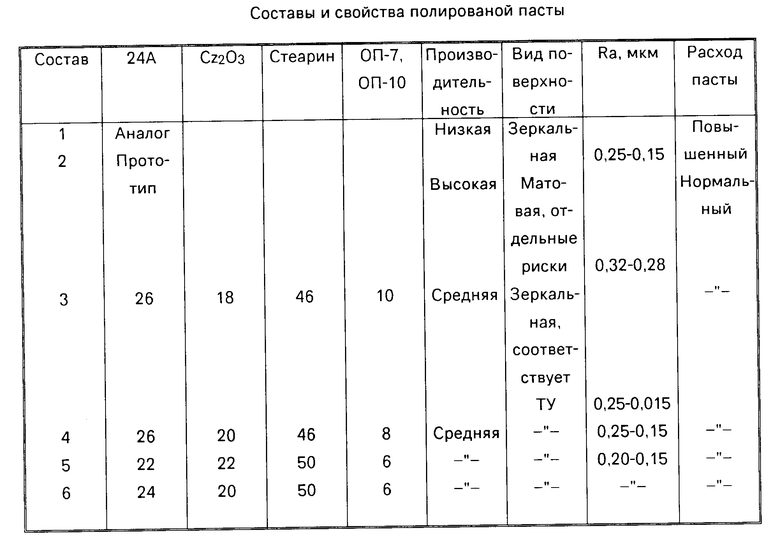

Для экспериментальной проверки предлагаемой полировальной пасты были подготовлены пасты разных составов в разных предельных интервалах (см.таблицу, составы 3,4,5,6), из которых 4 показали оптимальный результат.

Пасты готовили в следующей технологической последовательности:

взвешивание составных частей пасты и помещение каждого компонента в отдельный бак;

просеивание через сито частиц стеарина;

нагревание в пароподогревателе стеарина до 100оС;

добавление твердого компонента микропорошка 24АМ2-П и окиси хрома и перемешивание смеси до однородной массы при температуре 75-80оС;

охлаждение пасты до 60-75оС с образованием сметанообразной массы;

заливание приготовленной пасты в специальные формы и охлаждение ее до комнатной температуры, после чего паста вынимается из формы и разрезается на требуемые размеры.

Полирование производилось на деталях из сталей (У10А, А75 и др.) из цветных сплавов (ЦИАМ 9, латунь ЛС-59-1 и др. см.таблицу) войлочными кругами, на которые наносились пасты, при следующих режимах обработки: скорость круга 5-10 м/с, сила прижатия 10-20 Н, время полирования в зависимости от формы детали изменялось от 3 до 12 с.

К поверхностям деталей по техническим условиям (ТУ) на их изготовление предъявлялись следующие требования: зеркальное отражение обработанной поверхности, на поверхности не допускаются риски глубиной больше заданного значения шероховатости Ra ≅ 0,25 мкм. Детали перед полированием имели поверхность CRa0,38-0,3 мкм.

В процессе испытаний зеркальное отражение определялось визуальным просмотром обработанной поверхности с помощью лупы при увеличении не менее 10 раз, а величина шероховатости оценивалась параметром Ra или Rz, которые измерялись профилографом профилометром "Калиброн ВЭИ". При этом определялся также расход паст при полировании и ее работоспособность по количеству обработанных деталей за время работы нанесенной пасты. Производительность полирования оценивалась по снятию рисок глубиной Rzmax, оставленных от предыдущей обработки.

Из анализа приведенных в таблице данных видно, что желаемые результаты дают пасты состава 3,4,5,6.

Изменение одного из входящих компонентов в большую или меньшую сторону приводит к снижению производительности полирования, ухудшению зеркального отражения поверхности, увеличению Ra и расхода пасты. При оптимальном сочетании зерен микропорошка электрокорунда белого и окиси хрома образуется такая смесь режущих зерен, которая позволяет при полировании иметь достаточно высокую производительность, требуемое по ТУ зеркальное отражение поверхности и Ra 0,25 мкм. Кроме того, оптимальное соотношение связующего и ПАВ создает такую консистенцию пасты, при которой она хорошо удерживается на рабочей поверхности круга и показывает хорошую работоспособность при нормальном износе.

В предлагаемой пасте содержание токсичной окиси хрома по сравнению с аналогом снизилось в среднем в 3,9 раза, что позволило улучшить экологию и условия труда на рабочем месте.

Использование изобретения позволяет повысить зеркальное отражение обработанной поверхности детали и производительность полирования, а также снизить токсичность пасты, улучшить на рабочем месте экологию и условия труда.

Полировальная паста экспериментально опробирована на серийных деталях марки УА 10, А75 и др. из цветных сплавов ЦИАМА, ЛС 59-1 и др. и показала положительные результаты.

Производительность созданной пасты на 20-30% больше производительности пасты ГОИ. Уменьшается расход пасты на 30-40% по сравнению с пастой ГОИ. Улучшается экология, так как Cr2O3 уменьшен за счет добавления электрокорунда белого 24А М3-П на основе Al2O3.

Составы и свойства полировальной пасты

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2530072C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ С ЦВЕТНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2561089C1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2005 |

|

RU2297432C1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2000 |

|

RU2161173C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2605118C1 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| Шлифовально-полировальная паста | 1980 |

|

SU893990A1 |

| АБРАЗИВ | 1992 |

|

RU2034881C1 |

| Абразивная паста | 1979 |

|

SU834081A1 |

Сущность: паста содержит (в мас.%) электрокорунд белый 22-26, окись хрома 18-22, стеарин 46-50, ОП-7 или ОП-10 остальное. В стеарин, нагретый до 100°С, добавляют окись хрома и микропорошок электрокорунда, перемешивают до однородной массы при температуре 75-80°С, и расфасовывают. Характеристики: вид поверхности - зеркальная, Ra 0,15-0,25 мкм. 1 табл.

ПОЛИРОВАЛЬНАЯ ПАСТА, содержащая абразив электрокорунд белый, связующее и поверхностно-активное вещество, отличающаяся тем, что в качестве связующего используют стеарин, в качестве поверхностно-активного вещества ОП-7 или ОП-10 и дополнительно окись хрома при следующем соотношении компонентов, мас.

Электрокорунд белый 22 26

Окись хрома 18 22

Стеарин 46 50

Поверхностно-активное вещество ОП-7 или ОП-10 Остальное

| Резникова А.Н | |||

| Абразивная и алмазная обработка материалов | |||

| М.: Машиностроение, 1977, с.238-239. |

Авторы

Даты

1995-05-10—Публикация

1991-07-25—Подача