Изобретение относится к абразивной обработке, в частности к полировальным составам, содержащим абразивные или измельчающие агенты, и может найти применение при окончательной доводке прецизионных поверхностей свободным или закрепленным абразивом водными суспензиями и пастами, при декоративной полировке поверхностей деталей в оптико-механической, станкоинструментальной, ювелирной, часовой, автомобильной и других отраслях промышленности.

Известны полировальные составы, в которых в качестве абразивного компонента используют тонкодисперсные оксиды хрома, алюминия, кремния. Абразивный компонент составляет 20-30% и находится в взвешенном состоянии в водной или керосиново-масляной смеси с добавлением поверхностно-активных компонентов стеарина, олеиновой кислоты и других веществ. Такие полировальные составы имеют тот недостаток, что из-за использования в качестве абразивного компонента в них дорогостоящих и дефицитных материалов, получаемых по специальной технологии, они имеют высокую стоимость.

Известны полировальные составы, в которых в качестве абразивного компонента используются тонкодисперсные отходы, например, золы ТЭС. Эти полировальные составы значительно дешевле, однако имеют низкую полирующую способность, обусловленную составом и структурой отходов. В частности, в золы ТЭС оксид алюминия входит в виде α-структуры, которая, имея плотную упаковку частиц, обладает высокой вяжущей, но низкой полирующей способностью.

Целью изобретения является повышение полирующей способности состава при одновременном его удешевлении.

Поставленная цель достигается применением пыли электрофильтров блока дегидрирования парафиновых углеводородов при производстве синтетического каучука в качестве абразивного компонента полировального состава.

Пыль электрофильтров блока дегидрирования парафиновых углеводородов при производстве синтетического каучука содержит, мас. Оксид хрома (III) 9,65-12,5 Оксид хрома (II) 0,03-0,37 Диоксид кремния 5,94-20,14 Оксид кальция 0,04-0,14 Оксид магния 0,1-0,12 Оксид калия 8,6-9,1 Оксид алюминия Остальное

Структура пыли электрофильтров данного процесса определяется, во-первых, структурой основного компонента оксида алюминия, который содержится в виде γ-фазы, и во-вторых, условиями ее образования в технологическом процессе. Оксид алюминия в виде γ-фазы, имея менее плотную упаковку, чем в виде α-фазы, подвергается частичному истиранию.

Частицы пыли электрофильтров блока диспергирования парафиновых углеводородов при производстве синтетического каучука в результате взаимного истирания приобретают практически сферическую форму.

При электростатическом осаждении пыли в различных бункерах происходит накопление пыли, разделенной строго по фракциям от 1 мкм до 4 мкм. Попадание более крупных фракций абсолютно исключается.

Повышение полирующей способности полировального состава при использовании пыли электрофильтров блока дегидрирования парафиновых углеводородов при производстве синтетического каучука в качестве абразивного компонента обусловлено одновременно оптимальным соотношением присутствующих в составе пыли ингредиентов, структурой пыли, ее дисперсностью и формой частиц пыли. Снижение стоимости полировального состава обусловлено низкой ценой пыли электрофильтров, являющейся основным компонентом состава. Известно, что до настоящего времени пыль электрофильтров данного производства нигде в народном хозяйстве не применялась, а шла в отвалы. Применение пыли электрофильтров блока дегидрирования парафиновых углеводородов при производстве синтетического каучука в качестве абразивного компонента полировального состава стало возможным благодаря обнаруженной ее полирующей способности.

Были приведены сравнительные испытания полировальных составов, содержащих в качестве абразивного компонента:

1) пыли электрофильтров;

2) белый электрокорунд М5.

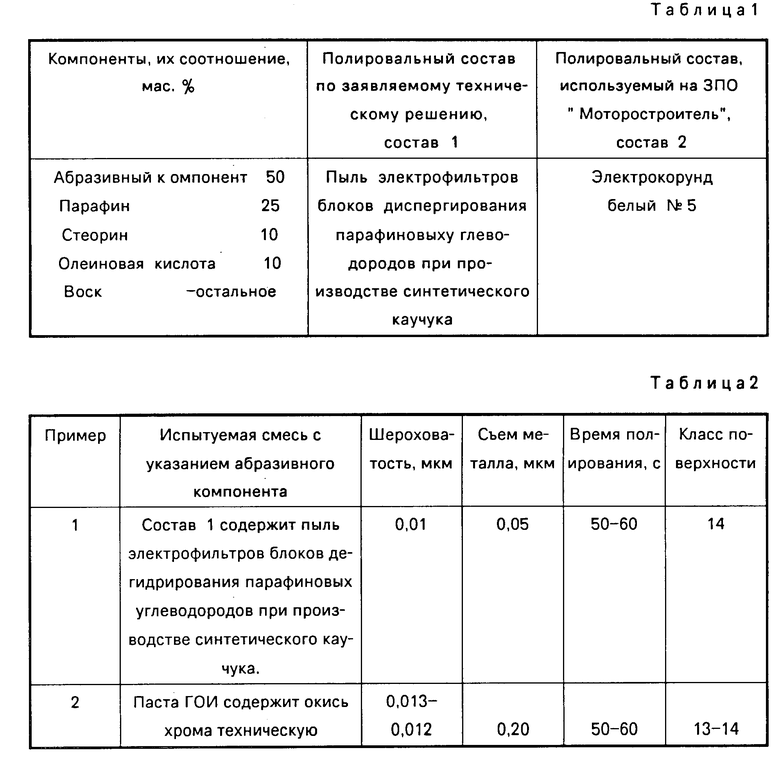

Абразивные компоненты известный и заявляемый вводились в состав доводочной пасты, содержащей также парафин, стеарин, олеиновую кислоту и воск.

Испытуемые полировальные составы приведены в табл.1.

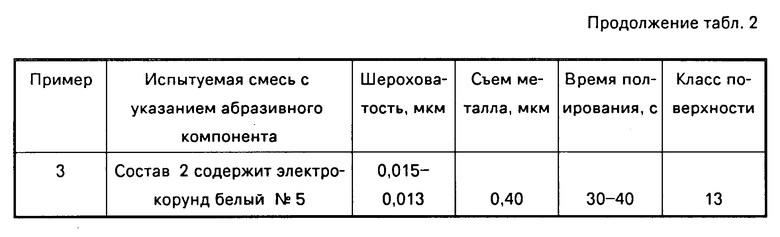

Лабораторные испытания полировальных составов проведены в центральной измерительной лаборатории отдела главного метролога ЗПО "Моторостроитель". Исследуемые полировальные составы испытывались для окончательной доводки прецизионных поверхностей плоскопараллельных концевых мер длины (ГОСТ 9038-83) из стали НR 800 (ГОСТ 2999-75). Полирование проводилось вручную на мягких чугунных плитах ферритовой структуры твердость НВ 140.

При лабораторных испытаниях контролиpовались следующие параметры:

шероховатость поверхности, в мкм, при помощи профилографа профилометра (модель 252);

величина съема в мкм на оптикаторе (тип С-11 ГОСТ 10197-62);

время полирования (доводки), с;

класс поверхности.

Для сравнения проводились также измерения характеристик прецизионных поверхностей, обработанных пастой ГОИ, содержащей в качестве абразивного компонента окись хрома техническую.

Полученные данные приведены в табл.2.

Как видно из табл.2, полировальный состав, содержащий в качестве абразивного компонента пыль электрофильтров блоков дегидрирования парафиновых углеводородов при производстве синтетического каучука (пример 1), по сравнению с полировальными составами, содержащими в качестве абразивного компонента окись хрома техническую (пример 2), электрокорунд белый (пример 3) обеспечивает меньшую шероховатость поверхности при меньшем съеме металла и более высоком классе чистоты поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальная смесь | 1990 |

|

SU1799392A3 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ И ИЗОПАРАФИНОВЫХ С-С УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2772741C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2615408C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ ДЛЯ САПФИРОВЫХ ПОДЛОЖЕК | 2017 |

|

RU2635132C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ДРУГИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОРГАНИЧЕСКИХ ОТХОДОВ В ХИМИЧЕСКОЕ СЫРЬЕ И КОМПОНЕНТЫ МОТОРНОГО ТОПЛИВА | 2005 |

|

RU2272826C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ПОЛИРОВАЛЬНЫХ ЭЛАСТИЧНЫХ КРУГОВ | 2005 |

|

RU2311280C2 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

Сущность изобретения: пыль электрофильтров используют в составах для полирования и доводки в оптико-механической станкоинструментальной, ювелирной и других отраслях промышленности. Характеристики поверхности металла. Шероховатость 0,012-0,010; 0,011-0,008 мкм, класс чистоты 14. 2 табл.

Применение пыли электрофильтров блока дегидрирования парафиновых углеводородов при производстве синтетического каучука в качестве абразива для полирования и доводки.

| Абразивная паста | 1982 |

|

SU1121277A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-05-10—Публикация

1992-02-12—Подача