Изобретение относится к нанесению покрытия на основе никель-бор с включением тугоплавкой двуокиси рения, обладающего высоким смазывающим свойством и способностью удерживать жидкие масла и смазки при повышенных температурах, что может быть применено в машиностроении и, в частности, при изготовлении высокотемпературных узлов трения.

Известны электролиты для получения износостойких паяемых покрытий никель-бор [1,2] Недостатком этих электролитов является то, что из них получают покрытия, плохо смачиваемые маслами и смазками.

Известен также электролит для получения износостойкого антифрикционного покрытия никель-бор-двуокись рения [3] Недостатком этого электролита является то, что покрытие, полученное из него, содержит наряду с орторомбической двуокисью рения и моноклинную двуокись рения, что ухудшает смачиваемость (олеофильность) этого покрытия жидкими маслами и смазками.

Целью изобретения является создание такого электролита, который позволил бы получить покрытие никель-бор-двуокись рения с повышенной антифрикционностью и олеофильностью при повышенных температурах.

Достигается это тем, что в известный электролит для получения антифрикционного покрытия никель-бор-двуокись рения дополнительно вводят марганцовокислый калий при следующем соотношении компонентов, г/л: Натрий рениевокислый 11-15 Натрий фтористый 3-5 Никель двухлористый 80-140 Натрий уксуснокислый 20-60 Декагидроборат натрия 0,05-5,0 Медь сернокислая 0,1-0,2 Уксусная кислота до рН 5,0-5,2 Калий марганцево- кислый 0,05-0,15

(электролит 1)

Каждый компонент электролита последовательно растворяют в дистиллированной воде, затем растворы сливают и доводят до рабочего объема. Электроосаждение ведут с никелевыми анодами без перемешивания при рН 5,0-5,2, температуре 40-55оС, катодной плотности тока малого импульса 0,1-0,15 А/дм2, большого импульса 5-20 А/дм2.

Для получения покрытия никель-бор-двуокись рения, содержащего только орторомбическую двуокись рения, дополнительно вводят марганцевокислый калий в количестве 0,05-0,15 г/л. Введение добавки менее 0,05 г/л не дает эффекта, а более 0,15 г/л приводит к окислению декагидробората натрия в электролите, что вызывает ухудшение качества покрытия.

Состав покрытия определяли рентгеноструктурным анализом на образцах, предварительно прогретых при 800-1300оС.

Олеофильность полученного покрытия определялась по значению краевого угла смачивания, который определялся измерением протяженности или высоты капли масла или смазки, нанесенных на полученные покрытия из электролитов: примеры 1-7, при помощи микроскопа МБС и вычислялся по формуле:

tgθ  где 2R протяженность капли; h высота капли.

где 2R протяженность капли; h высота капли.

Определение коэффициента трения качения проводилось на установке "ПИИТ" (методика АО ВНИПП). Исследуемое покрытие, нанесенное на два внутренних кольца подшипника, приводилось в контакт с шариком диаметром около 8 мм без покрытия. Величина коэффициента трения качения выставлялась на приборе и соответствовала следующим значениям коэффициентов трения: 0,001, 0,0015, 0,0020, 0,0025, 0,0030, 0,0035, 0,0040.

В качестве рабочего раствора был выбран электролит следующего состава, г/л: Натрий рениевокислый 15 г/л Натрий фтористый 3 Никель двухлористый 120 Натрий уксуснокислый 40 Декагидроборат натрия 1,0 Медь сернокислая 0,1 Уксусная кислота до рН 5,1.

(электролит 2)

Исследовались следующие растворы для осаждения покрытия никель-бор-двуокись рения.

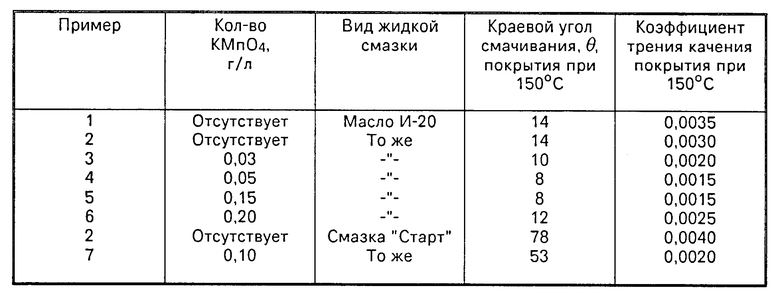

П р и м е р 1. Электролит-прототип.

П р и м е р 2. Электролит 2 без содержания марганцевокислого калия.

П р и м е р 3. Электролит 2 с содержанием марганцевокислого калия 0,03 г/л.

П р и м е р 4. Электролит 2 с содержанием марганцевокислого калия 0,05 г/л.

П р и м е р 5. Электролит 2 с содержанием марганцевокислого калия 0,15 г/л.

П р и м е р 6. Электролит 2 с содержанием марганцевокислого калия 0,20 г/л.

П р и м е р 7. Электролит 2 с содержанием марганцевокислого калия 0,10 г/л.

В таблице приведены результаты испытаний полученного покрытия из исследуемых растворов на олеофильность при 150оС и антифрикционность при 150оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения покрытий на основе никель - бор | 1989 |

|

SU1742361A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА НИКЕЛЬ-БОР | 2004 |

|

RU2265086C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ - БОР | 1993 |

|

RU2080422C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ НИКЕЛЬ-БОР | 2004 |

|

RU2284379C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2006 |

|

RU2329337C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2149927C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| НАНОМОДИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2009 |

|

RU2411308C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НИКЕЛЬ - БОР | 1993 |

|

RU2124072C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Использование: изобретение относится к нанесению гальваническим методом антифрикционного и олеофильного покрытия на основе никель-бор с включением тугоплавкой двуокиси рения и может быть применено в машиностроении и, в частности, при изготовлении подшипников качения. Сущность изобретения: изобретение позволяет получить антифрикционные олеофильные покрытия с низким коэффицентом трения качения и малым углом смачивания при повышенных температурах за счет содержания в покрытии никель-бор орторомбической двуокиси рения, полученной из электролита, содержащего, г/л: натрий рениевокислый 11 - 15, натрий фтористый 3 - 5, никель двухлористый 80 - 140, натрий уксуснокислый 20 - 60, декагидроборат натрия 0,05 - 5,0, медь сернокислая 0,1 - 0,2, калий марганцевокислый 0,05 - 0,15 и уксусная кислота до pH 5,0 - 5,2. 1 табл.

ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЬ-БОР, содержащий, г/л

Натрий рениевокислый 11 15

Натрий фтористый 3 5

Никель двухлористый 80 140

Натрий уксуснокислый 20 60

Декагидроборат натрия 0,05 5,0

Медь сернокислая 0,1 0,2

Уксусная кислота До pH 5,0 5,2,

отличающийся тем, что он дополнительно содержит калий марганцевокислый 0,05 0,15 г/л.

| Электролит для нанесения покрытий на основе никель - бор | 1989 |

|

SU1742361A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-05-10—Публикация

1992-11-30—Подача