Изобретение относится к технике транспортного машиностроения и могут быть использованы в отраслях народного хозяйства при создании автомобильного, железнодорожного или другого транспорта.

Известна модель для определения аэродинамических характеристик автомобиля, содержащая корпус с дренажными отверстиями, сообщенными с манометрическими приборами, и державку, с помощью которой корпус крепится к аэродинамической трубе, и способ определения на модели аэродинамических характеристик автомобиля, включающий воздействие на установленную в аэродинамической трубе модель автомобиля набегающим потоком и регистрацию давления в различных точках на поверхности модели автомобиля, и определение по известным расчетным зависимостям аэродинамического сопротивления и подъемной силы [1]

Недостатком известных технических решений является низкая достоверность и точность определения аэродинамических характеристик транспортного средства по эпюрам распределения давления из-за небольшого числа дренажных отверстий, число которых лимитируется размерами модели и державки, через которую отверстия сообщены с датчиками, а также значительное время работы трубы, необходимое для замера давления в дренажных отверстиях.

Известны модель для определения аэродинамических характеристик транспортного средства и способ определения на модели аэродинамических характеристик транспортного средства [2] Модель для определения аэродинамических характеристик транспортного средства содержит дренированный корпус, пневмокоммутаторы с приводами, входы в которые сообщены с дренажными отверстиями, а выходы с датчиками давлений, и державку, с помощью которой корпус крепится к узлу подвески аэродинамической трубы.

Способ определения на модели аэродинамических характеристик транспортного средства включает воздействие на установленную в аэродинамической трубе модель транспортного средства набегающим потоком и последовательную регистрацию давления в каждом дренажном отверстии, по которому по известным расчетным зависимостям определяют аэродинамические характеристики.

Указанные технические решения обеспечивают заданную достоверность и точность определения аэродинамических характеристик транспортного средства, однако приводят к увеличению трудо- и материальных затрат вследствие проведения измерений давлений во всех дренажных точках модели и отсюда более длительной работы аэродинамической трубы, вызванных неизвестностью необходимого числа измерений давлений в дренажных отверстиях для обеспечения заданной достоверности и точности аэродинамических характеристик.

Технической задачей изобретения является сокращение времени работы аэродинамической трубы за счет сокращения числа измерений давлений в дренажных отверстиях, необходимых для достижения заданных точности и достоверности, а также повышение точности измерения за счет одновременного переключения пневмокоммутаторов с одного положения на другое.

Задача решается тем, что известная модель транспортного средства для определения аэродинамических характеристик транспортного средства, содержащая дренированный по сечениям корпус, пневмокоммутаторы с датчиком давления и приводом и державку для крепления корпуса модели в аэродинамической трубе, снабжена внутренними тензовесами, закрепленными одним торцем на модели, а другим на державке и блоками двухходовых многоканальных золотников с приводами, при этом входы в каждый золотник сообщены с дренажными отверстиями, расположенными в прилегающих друг к другу сечениях, а выход каждого золотника сообщен с одним из входов в соответствующий пневмокоммутатор, причем число золотников в блоках соответствует числу позиций пневмокоммутаторов, а валы пневмокоммутаторов механически соединены с общим приводом, а в известном способе, включающем воздействие на установленную в аэродинамической трубе модель транспортного средства набегающим потоком и последовательную регистрацию давлений в дренажных отверстиях, по которым по известным расчетным зависимостям определяют аэродинамические характеристики, замеряют давления в дренажных отверстиях, расположенных по длине модели с заданным шагом, регистрируют их величины и по ним определяют распределенные по длине модели аэродинамические характеристики и их интегральные значения, замеряют сигналы тензометров тензовесов и по ним по известным расчетным зависимостям определяют интегральные значения аэродинамических характеристик, сравнивают их с интегральными значениями, полученными по показаниям датчиков давлений, при этом в случае расхождения их в заданной последовательности замеряют давление в дренажных отверстиях в промежуточных сечениях, дополняют ими ранее замеренные значения давлений, определяют по ним распределенные по длине модели аэродинамические характеристики и их интегральные значения и снова сравнивают эти интегральные значения со значениями, полученными по показаниям тензовесов, причем измерение давлений в дренажных отверстиях, дополнение ими ранее замеренных значений давлений, определение по ним распределенных по длине модели аэродинамических характеристик и их интегральных значений и сравнение этих значений со значениями, полученными по показаниям тензовесов, производят до тех пор, пока интегральные значения аэродинамических характеристик, полученные по замеренным давлениям в дренажных отверстиях, не будут отличаться от интегральных значений аэродинамических характеристик, полученных по показаниям тензовесов, на заданную величину.

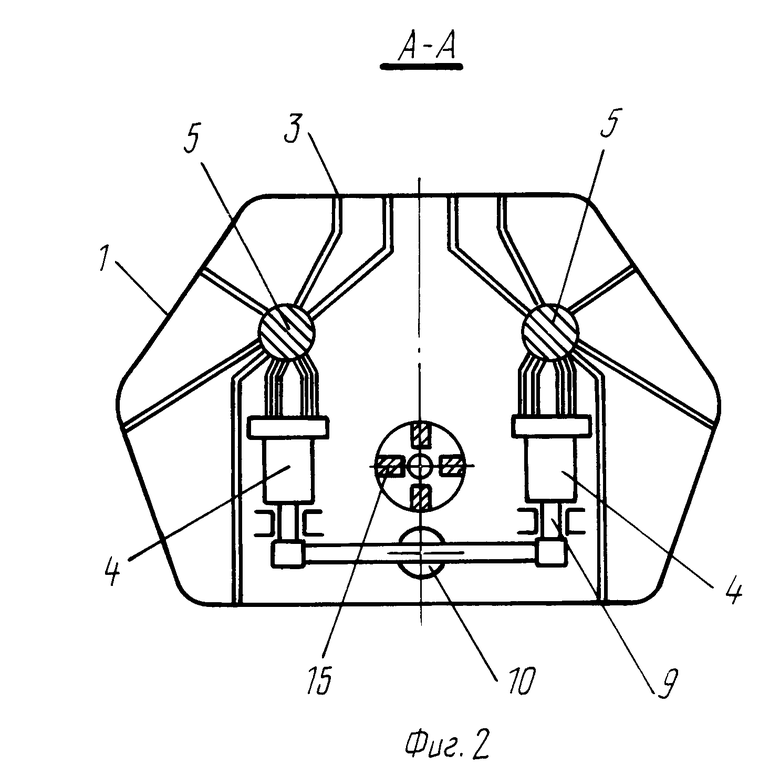

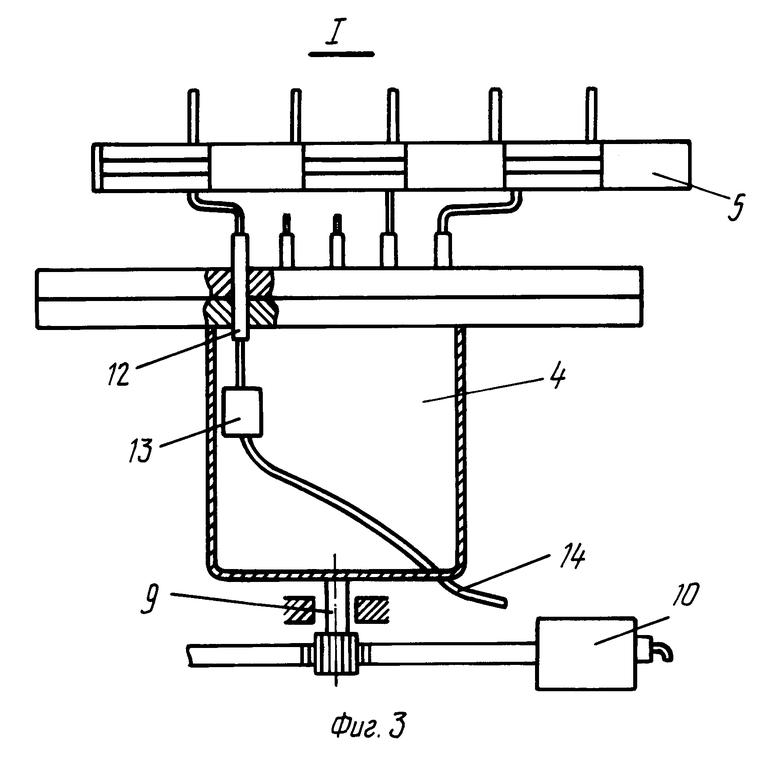

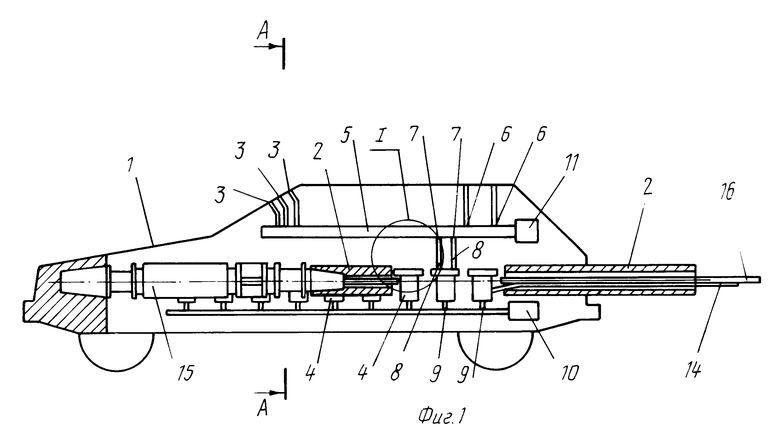

На фиг. 1 представлена компоновка модели транспортного средства; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 разрез пневмокоммутатора с золотником (узел I на фиг. 1).

Модель транспортного средства для определения аэродинамических характеристик транспортного средства содержит корпус 1 и державку 2. На поверхности корпуса 1 выполнены дренажные отверстия 3, а в корпусе 1 установлены пневмокоммутаторы 4 и блоки золотников 5. Входы 6 блока золотников 5 сообщены с дренажными отверстиями 3, а выходы 7 сообщены с входами 8 пневмокоммутаторов 4. Валы 9 пневмокоммутаторов 4 механически соединены с приводом 10. Блок золотников 5 соединен с приводом 11. Приводы 10 и 11 установлены внутри корпуса 1. Выход 12 пневмокоммутатора 4 сообщен с датчиком давления 13. Датчики давления 13 через кабель 14, проходящий через державку 2, подключены к системе регистрации давлений. (Система регистрации давлений на фиг. 1 не показана). На державке 2 закреплены тензовесы 15, которые передним торцем соединены с корпусом 1. Тензовесы 15 через кабель 16, проходящий через державку 2, подключены к системе регистрации показаний тензометров тензовесов 15 (на фиг. 1 система регистрации тензометров не показана, державка 2 условно разорвана).

В работе данного устройства реализуется способ определения на модели аэродинамических характеристик транспортного средства. После запуска аэродинамической трубы и установления соответствующего режима воздушного потока в ней производят измерение датчиков 13 давлений в дренажных отверстиях 3, соединенных с первым входом коммутаторов 4, соединенного с выходом 12 пневмокоммутаторов 4.

После замера давлений в первых дренажных отверстиях 3 подают сигнал на привод 10, который поворачивает вал 9 пневмокоммутаторов 4 на один шаг, в результате чего к выходу 12 пневмокоммутаторов 4 подключаютcя вторые входы, соединенные со своими дренажными отверстиями. После этого датчиком 13 замеряют давления в этих дренажных отверстиях. Такие операции производят до тех пор, пока вал 9 пневмокоммутаторов 4 не повернется на 360о. Измеренные величины давлений регистрируют и по ним определяют распределение по длине модели коэффициента давления Ср в каждом меридиальном сечении и по нему определяют распределенные по длине модели для каждого поперечного сечения аэродинамические характеристики

, по которым определяют интегральные величины Cx, Cy, Cz для всей модели и положение центра давления

, по которым определяют интегральные величины Cx, Cy, Cz для всей модели и положение центра давления  .

.

Одновременно регистрируют сигналы тензометров тензовесов 15, по которым также определяют интегральные значения аэродинамических характеристик Cx*, Cy*, Cz* и положение центра давления  .

.

Сравнивают интегральные значения аэродинамических характеристик Cx, Cy, Cz и положение центра давления  , определенных по замеренным давлениям с интегральными значениями аэродинамических характеристик Cx*, Cy*, Cz* и положение центра давления

, определенных по замеренным давлениям с интегральными значениями аэродинамических характеристик Cx*, Cy*, Cz* и положение центра давления  , определенных по тензовесам. При расхождении этих характеристик замеряют давления в дренажных точках, расположенных в сечениях, смешенных относительно первых на определенный шаг l.

, определенных по тензовесам. При расхождении этих характеристик замеряют давления в дренажных точках, расположенных в сечениях, смешенных относительно первых на определенный шаг l.

Для этого подается сигнал на привод 11, который перемещает золотник 5, подключая новые дренажные отверстия 3 к входам пневмокоммутаторов 4. Значения давления в этих дренажных точках также регистрируют и дополняют ими полученные значения давлений в соответствующих сечениях и снова по ним определяют распределение по длине модели коэффициента давления Ср, аэродинамические характеристики

, положение центра давления

, положение центра давления  и интегральные значения Cx, Cy, Cz.

и интегральные значения Cx, Cy, Cz.

Полученные интегральные аэродинамические характеристики и положение центра давления снова сравнивают с интегральными аэродинамическими характеристиками и положением центра давления, определенным по тензовесам 15. Если эти значения интегральных характеристик будут снова отличаться, то переключением золотников подключают новые дренажные отверстия в сечениях, расположенных относительно первых уже на расстоянии 2l, потом на 3l и т.д.

Процесс измерения давления повторяют до тех пор, пока не определят аэродинамические характеристики

с заданной точностью, после чего измерение давлений прекращают, привода 10 и 11 отключают и останавливают аэродинамическую трубу.

с заданной точностью, после чего измерение давлений прекращают, привода 10 и 11 отключают и останавливают аэродинамическую трубу.

Изобретение относится к транспортному машиностроению. Модель транспортного средства для определения аэродинамических характеристик транспортного средства (ТС) снабжена тензовесами 15 и блоками 5 двухходовых многоканальных золотников с приводами 11, при этом входы 6 в каждый золотник сообщены с дренажными отверстиями 3, расположенными в прилегающих друг к другу сечениях, а выход 7 сообщен с соответствующим входом 8 в пневмокоммутатор 4, причем число золотников в блоках 5 соответствует числу позиций пневмокоммутаторов 4, а валы 9 пневмокоммутаторов 4 механически соединены с общим приводом 10. В способе определения на модели ТС аэродинамических характеристик ТС производят измерение давления в дренажных отверстиях 3, расположенных в сечениях корпуса с заданным шагом, определение по этим давлениям распределенных и интегральных аэродинамических характеристик, определение с помощью тензовесов 15 интегральных аэродинамических характеристик, сравнение их с интегральными аэродинамическими характеристиками, определенными по замерным давлениям. В случае расхождения их производят измерение давлений в новых дренажных отверстиях 3 в промежуточных сечениях, причем измерения давления производят последовательно в промежуточных сечениях до тех пор, пока интегральные аэродинамические характеристики, определенные по тензовесам 15 и замерным давлениям в дренажных отверстиях 3 не будут отличаться на заданную величину. Изобретение позволяет сократить время работы аэродинамической трубы, так как сокращают число измерений давлений в дренажных отверстиях, необходимых для достижения заданных точности и достоверенности. 2 с.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горлин С.М., Слезингер И.И | |||

| Аэродинамические измерения, М.: Наука, 1964, с | |||

| Регистратор для дел | 1925 |

|

SU690A1 |

Авторы

Даты

1995-05-10—Публикация

1992-02-17—Подача