Изобретение относится к электротехнике и может быть использовано при изготовлении многослойных обмоток полых якорей электродвигателей.

Известен способ образования многослойной обмотки полого якоря на намоточном устройстве, при котором в каждом слое выполняются петли выводов обмотки, соответствующие числу секций. Затем эти петли разрезаются и определенным образом коммутируются (соединяются) для создания необходимого направления магнитного потока и образования выводов на ламели коллектора [1] Однако указанный способ отличается значительной трудоемкостью, так как необходимо разрезать каждую петлю, определить начало и конец петли, правильно их соединить, а затем каждое соединение тщательно пропаять или сварить.

Известен способ укладки слоев обмотки авт.св. N 1352546, заключающийся в том, что после укладки предыдущего слоя в пределах одной секции производится отжатие упоров и реверсируется шаговый электродвигатель, возвращающий упоры к началу этой секции.

В качестве прототипа для устройства выбрано техническое решение по авт. св. N 1471887. Известное намоточное устройство содержит основание, гильзу, установленную на ведущем валу, два механизма удержания провода, снабженных упорами и установленных диаметрально противоположно на разных концах вала и платформу с проводоукладчиком. Однако указанный способ и устройство имеют недостаток в том, что при переходе к началу секции провод укладывается сверху уже уложенного предыдущего слоя и поэтому толщина обмотки увеличивается на величину диаметра наматываемого провода, что уменьшает коэффициент заполнения обмоточного пространства.

Целью изобретения является повышение качества изделия путем увеличения коэффициента заполнения проводом обмоточного пространства.

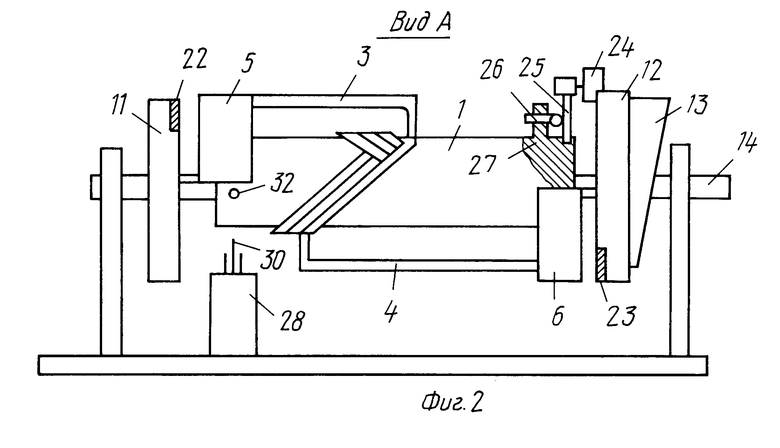

Достигается это тем, что в известном способе укладки слоев обмоток полого якоря, заключающимся в намотке провода на гильзу с его удержанием, фиксированием уложенного провода, образуют переход укладываемым проводом к следующему слою обмотки. Переход осуществляют его укладкой вдоль торцевой части обмотки на величину угла секции. Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что провод перехода к следующему слою секции обмотки укладывается вдоль торцовой части обмотки и тем самым не увеличивает толщину обмотки. Последнее приводит к увеличению коэффициента заполнения проводом обмоточного пространства.

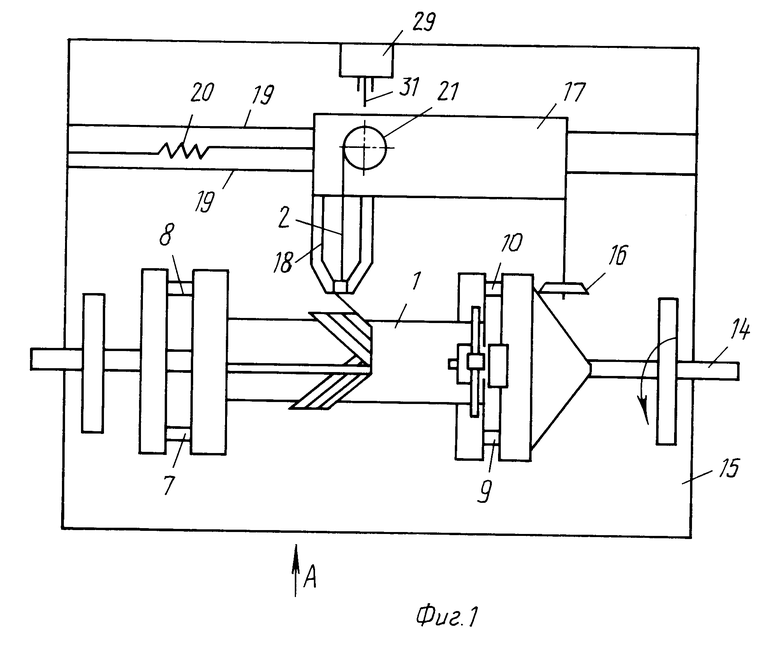

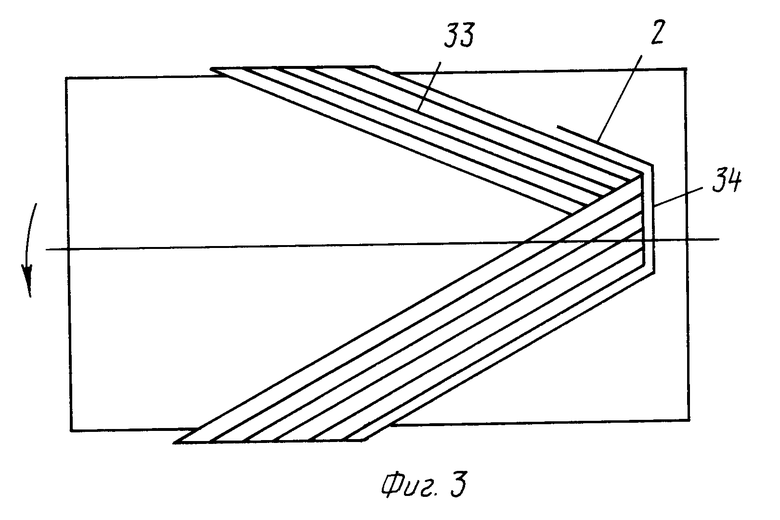

На фиг. 1 приведено устройство, общий вид; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 вид одной секции обмотки с проводом перехода на следующий слой.

Устройство (фиг. 1) содержит гильзу 1, на которую укладывается наматываемый провод 2 с самоспекающейся изоляцией. Упоры 3 и 4, выполненные в виде жестких стержней, через полукольца 5 и 6 связаны с рессорами 7-10. При этом упоры 3 и 4 впаяны в полукольца 5 и 6, а последние припаяны к рессорам. Рессоры жестко соединены с дисками 11 и 12, например, пайкой. Упоры 3 и 4 смещены один относительно другого на угол 180о по оси вращения гильзы 1. Рессоры предварительно деформированы так, что обеспечивают надежное прижатие упоров 3 и 4 к гильзе 1. На диске 12 жестко закреплено лекальное кольцо 13, а сами диски 11 и 12 жестко закреплены на ведущем валу 14. Гильза 1 имеет возможность вращения относительно оси вала 14. Вал 14 опирается на кронштейн основания 15. По лекальному кольцу 13 может обкатываться ролик 16, связанный с платформой 17 и проводоукладчиком 18. Платформа 17 установлена в направляющих 19 с возможностью возвратно-поступательного движения и связана пружиной 20 с кронштейном основания 15 для устранения люфтов между роликом 16 и лекальным кольцом 13. На платформе 17 установлена катушка 21 с наматываемым проводом 2. Для отжатия упоров 3 и 4 от гильзы 1 используются электромагниты 22 и 23, установленные в дисках 11 и 12. На диске 12 закреплен шаговый двигатель 24, который связан с приводным зубчатым колесом 25. Приводное зубчатое колесо 25 установлено на гильзе 1 с возможностью вращения относительно нее и имеет лунки, в которые может входить шарик пружинного фиксатора 26. Пружинный фиксатор 26 закреплен на выступе 27 гильзы 1. Количество лунок на зубчатом колесе 25 соответствует числу секций обмотки. На основании 15 закреплен стопорный механизм в виде электромагнитов 28 и 29, имеющих подвижные якорьки 30 и 31. На гильзе 1 имеются отверстия 32. Количество отверстий соответствует числу секций. В отверстия имеет возможность входить якорек 30 электромагнита 28. Электромагнит 29 установлен так, что якорек 31 имеет возможность перемещаться за край платформы 17 при крайнем правом ее положении.

Способ осуществляется следующим образом. При вращении ведущего вала 14 провод 2 укладывается на гильзу 1 и фиксируется на ней самоспекающейся изоляцией провода. После намотки одной секции обмотки 33 включается электромагнит 29 и якорем 31, выдвигаясь, затормаживает платформу 17 в крайнем правом положении. Так как ведущий вал 14 продолжает вращаться, то провод 2 укладывает уже по торцовой части обмотки 33, образуя провод перехода 34 к следующему слою обмотки. После поворота ведущего вала 14 на угол, равный углу укладки секции обмотки, вал 14 затормаживается. Включается электромагнит 28, якорек которого, входя в отверстие 32 затормаживает гильзу. Одновременно включаются электромагниты 22 и 23, притягивая к себе полукольца 5 и 6. Упоры 3 и 4 освобождают гильзу 1, а ведущий вал 14 реверсируется, возвращая упоры 3 и 4 к началу уложенного слоя секции обмотки. Шарик пружинного фиксатора 26, обкатываясь по приводному зубчатому колесу 25, перемещается в следующую лунку последнего. После этого электромагниты 30, 29, 22, 23 выключаются и при вращении вала 14 укладывается следующий слой секции обмотки и далее весь процесс повторяется по описанному выше способу.

По предлагаемому способу была выполнена намотка обмотки полого якоря электродвигателя ДП-23 производства Новосибирского завода точного машиностроения со следующими характеристиками:

вид намотки: диагональная 3 слойная внутренний диаметр 17,0 наружный диаметр 18,7 длина обмотки 21,5 число витков в обмотке 630 диаметр уложенного провода 0,112 диаметр уложенного провода с изоляцией 0,14

Наружный диаметр обмотки, выполненный по известному способу, составляет 19,25.

Таким образом, предлагаемый способ по сравнению с известными имеет следующие преимущества: более высокий коэффициент заполнения проводом обмоточного пространства за счет исключения наложения провода перехода на уже уложенный слой обмотки. Так, при 3-слойной обмотке по предлагаемому способу наружный диаметр D1 обмотки составит D1=Do+12d, где Do внутренний диаметр обмотки, d диаметр наматываемого провода. Наружный диаметр D11 обмотки у прототипа D11=Do+16d, т.е. коэффициент заполнения ухудшается в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБМОТОК | 1991 |

|

RU2051435C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБМОТОК | 1990 |

|

RU2051436C1 |

| Устройство для намотки обмоток | 1986 |

|

SU1352546A1 |

| СИМИСТОРНЫЙ КОММУТАТОР | 1996 |

|

RU2119247C1 |

| ВЫСОКОЧАСТОТНЫЙ ТРАНСФОРМАТОР | 1993 |

|

RU2069021C1 |

| ТРЕХФАЗНЫЙ КОММУТАТОР | 2001 |

|

RU2213413C2 |

| ЭЛЕМЕНТ КРОВЕЛЬНОГО ПОКРЫТИЯ | 1996 |

|

RU2119569C1 |

| ТРЕХФАЗНЫЙ ТИРИСТОРНЫЙ КОММУТАТОР | 2000 |

|

RU2203519C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2116865C1 |

| ТИРИСТОРНЫЙ КОММУТАТОР | 1992 |

|

RU2020742C1 |

Использование: для изготовления многослойных обмоток полых якорей электродвигателей при увеличении коэффициента заполнения проводом обмоточного пространства. Сущность изобретения: провод, образующий переход с одного слоя обмотки на другой, укладывается по дуге торцовой части обмотки. Для этого используется устройство, содержащее основание, гильзу 1, установленную на ведущем валу 14 и два механизма удержания провода, снабженных упорами 3, 4 и установленных диаметрально противоположно на разных концах ведущего вала. При этом гильза снабжена пружинным фиксатором 26, шарик которого поочередно входит в лунки приводного зубчатого колеса. На время перехода с нижнего слоя обмотки на следующий проводоукладчик 18 затормаживается стопорным механизмом и провод укладывается по торцовой части обмотки, не увеличивая толщину уже уложенных слоев обмотки. 2 с.п. ф-лы, 3 ил.

| Устройство для намотки бескаркасных якорей электрических машин | 1980 |

|

SU936247A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-10—Публикация

1990-08-28—Подача