Изобретение относится к электротехнике, в частности к технологическому оборудованию для изготовления электрических машин, и может быть использовано для изготовления обмоток малогабаритных электродвигателей.

Известно намоточное устройство, содержащее оправку, механизмы удержания провода, снабженные упорами и установленные на ведущем валу, электромагниты и шаговый электродвигатель для перемещения упоров [1]

Однако в указанном устройстве имеется ряд недостатков. Применение электромагнитов вызывает движение упоров с большими линейными и угловыми ускорениями, что приводит к удару при подъеме и опускании упоров. При опускании упоров нередкими являются случаи повреждения изоляции и разрушения провода. Уменьшается межремонтное время и сокращается рабочий ресурс устройства. Кроме того, для подведения напряжения к вращающимся при работе электромагнитам и шаговому электродвигателю необходимо вращающееся контактное устройство, в котором обычно используются многоламельные скользящие контакты. С целью снижения потерь напряжения в скользящем контакте приходится использовать благородные металлы и сплавы, но такие контакты имеют ограниченный рабочий ресурс.

Известно также устройство, содержащее оправку, установленную на ведущем валу, и два механизма удержания провода, снабженных упорами и установленных диаметрально противоположно на разных концах вала, электромагниты и шаговые электродвигатели для перемещения упоров [2]

Недостатком устройства является необходимость применения контактного вращающегося устройства, снижающего надежность и рабочий ресурс устройства и электромагнитов, которые вследствие своей работы с ударом вызывают вибрацию всей установки, понижают процент выхода годных изделий и снижают рабочий ресурс устройства.

Целью предлагаемого изобретения является повышение рабочего ресурса устройства.

Поставленная цель достигается тем, что в известное устройство, содержащее оправку, установленную на ведущем валу, два механизма удержания провода с элементами их удержания в виде упоров, установленных диаметрально противоположно на разных концах вала, введен механизм управления упорами, состоящий из выступов, жестко соединенных с ними, роликов и штифтов, установленных на основании и звездочек, кинематически связанных с упорами.

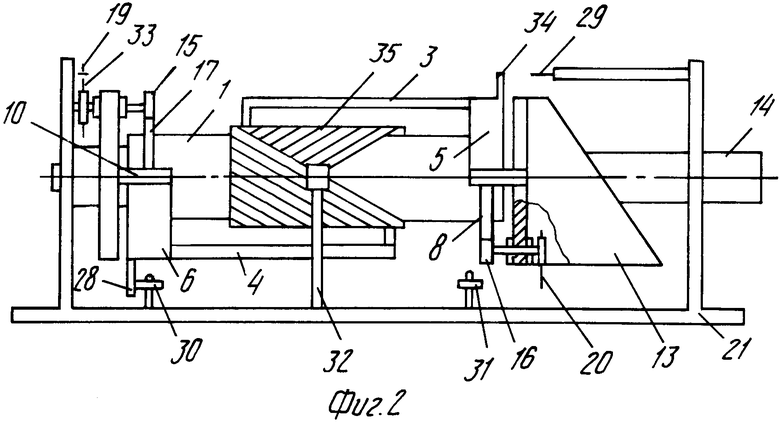

На фиг.1 изображено устройство для намотки обмоток, вид сверху; на фиг.2 то же, вид сбоку.

Устройство для намотки обмоток содержит оправку 1, на которую укладывается наматываемый провод 2. Механизмы удержания провода содержат упоры 3, 4, выполненные в виде жестких стержней, которые через полукольца 5, 6 связаны с рессорами 7-10. При этом упоры 3, 4 впаяны в полукольца 5, 6, а последние припаяны к рессорам 7-10, которые жестко соединены с дисками 11, 12, например пайкой. Упоры 3, 4 установлены диаметрально противоположно друг другу по оси вращения оправки 1. Рессоры 7-10 предварительно деформированы так, что обеспечивают надежное прижатие упоров 3, 4 к оправке. На диске 12 жестко закреплено лекальное кольцо 13. Диски 11, 12 установлены на ведущем валу 14 и кинематически с ним связаны через трибки 15, 16 и зубчатые колеса 17, 18. На валу трибок 15 и 16 жестко установлены звездочки 19, 20. Оправка 1 и зубчатые колеса 17, 18 плотно насажены на ведущий вал 14. Ведущий вал опирается на кронштейны основания 21. Ролик 22 связан с платформой 23 и проводоукладчиком 24. Платформа 23 установлена в направляющих 25 основания 21 с возможностью возвратно-поступательного движения. При этом платформа 23 связана пружиной 26 с кронштейном основания 21 для устранения люфтов между роликом 22 и лекальным кольцом 13. На платформе 23 установлена катушка 27 с наматываемым проводом 2, имеющим самоспекающуюся изоляцию. Катушка 27 имеет встроенный электропривод, обеспечивающий гарантированное натяжение наматываемого провода 2. Для отжатия упоров 3, 4 от оправки 1 используются выступы 28, 29, припаянные к полукольцам 6 и 5 упоров 4 и 3. Оси роликов 30 и 31 закреплены неподвижно относительно основания 21. На этом же основании установлено сопло 32 и штифты 33, 34.

Устройство работает следующим образом. Провод 2 перед намоткой закрепляется на оправке 1 (например, клеем).

Затем при вращении ведущего вала 14 провод 2 укладывается проводоукладчиком 24 между упорами 3 и 4, вращаясь вместе с оправкой относительно сопла 32, через которое подается горячий воздух, закрепляется на поверхности оправки, так как провод имеет самоспекающуюся изоляцию. Перед завершением оборота ведущего вала 14 выступ 28, набегая на ролик 30, перемещается последним влево и упор 4 отжимается от поверхности оправки 1. При этом звездочка 19, набегая на штифт 33, поворачивается на угол 360о/n (n число лучей звездочки). Трибка 15, обкатываясь при этом по окружности зубчатого колеса 17, смещает диск 11, а вместе с ним и упор 4 на угол, равный шагу намотки. После этого упор 4 опускается и вновь прижимается рессорами 9 и 10 к поверхности оправки. Во время этого перемещения упор 3 остается прижатым к поверхности оправки и удерживает при этом ранее уложенный провод. При дальнейшем вращении через половину оборота ведущего вала выступ 29 входит в соприкосновение с роликом 31, и упор 3 освобождает поверхность оправки, перемещаясь с помощью трибки 16 на величину шага намотки. Уложенный провод в этом случае удерживается упором 4. Далее процесс повторяется.

После укладки необходимого числа слоев обмотки 35 процесс заканчивается, наматываемый провод 2 отрезается и обмотка 35 снимается с оправки 1.

Таким образом, по сравнению с прототипом устройство обладает следующими преимуществами:

значительным повышением рабочего ресурса устройства, так как исключена работа устройства с резкими ударами, вибрациями и исключено вращающееся контактное устройство;

возможностью регулирования скорости подъема и опускания упоров, так как профиль выступов можно выполнять с различными уклонами;

повышенным процентом выхода годных изделий (обмоток), так как за счет снижения скорости опускания упоров снижена вероятность повреждения обмоточного провода и изоляции;

более высокой надежностью устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УКЛАДКИ СЛОЕВ ПОЛОГО ЯКОРЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2035079C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБМОТОК | 1990 |

|

RU2051436C1 |

| Устройство для намотки обмоток | 1986 |

|

SU1352546A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2116865C1 |

| ТИРИСТОРНЫЙ КОММУТАТОР | 1992 |

|

RU2020742C1 |

| СПОСОБ УВЯЗКИ И МОНТАЖА ОСНАСТКИ ДЛЯ СБОРКИ АГРЕГАТОВ | 1993 |

|

RU2079421C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ НАМОТКИ НИТЕВИДНОГО МАТЕРИАЛА | 1993 |

|

RU2074835C1 |

| Станок для намотки ортоциклических обмоток | 1979 |

|

SU978211A1 |

| ВЫСОКОЧАСТОТНЫЙ ТРАНСФОРМАТОР | 1993 |

|

RU2069021C1 |

| ЦИСТЕРНА ДЛЯ ВЯЗКИХ ПРОДУКТОВ | 1989 |

|

RU1679727C |

Использование: для изготовления обмоток малогабаритных электродвигателей. Сущность изобретения: устройство содержит оправку, на которую укладывается наматываемый провод. Провод удерживается на оправке упорами, которые прижаты к оправке рессорами. Оправка закреплена на ведущем валу. Для перемещения упоров применяются трубки, жестко связанные со звездочками, выступы, связанные с упорами, ролики и штифты. С помощью сопла, через которые подается горячий воздух, укладываемый провод закрепляется на вращающейся оправке. 2 ил.

УСТРОЙСТВО ДЛЯ НАМОТКИ ОБМОТОК, содержащее оправку, установленную на ведущем валу, два механизма удержания провода с элементами удержания в виде упоров, установленных диаметрально противоположно на разных концах вала, отличающееся тем, что, с целью повышения рабочего ресурса, устройство снабжено механизмом управления упорами, состоящими из выступов, жестко соединенных с ними, роликов и штифтов, установленных на основании, и звездочек, кинематически связанных с упорами.

| Авторское свидетельство СССР N 1471887, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1991-04-01—Подача