Изобретение относится к устройствам для нанесения покрытий газопламенным методом и предназначено для напыления покрытий из порошковых материалов газовой струей со сверхзвуковой скоростью.

Известна конструкция установки, содержащая охлаждаемые проточной водой корпус, камеру сгорания и сверхзвуковое сопло, узел подачи порошковых материалов, включающий бачок с суспензией порошковых материалов фракцией до 6 мк и регулирующую аппаратуру (вентили, предохранительные и обратные клапана, регуляторы пропорционального давления, газовые рубильники) [1]

В качестве прототипа предлагается устройство для сверх звукового газопламенного напыления покрытий из порошковых материалов, содержащее корпус, камеру сгорания, сверхзвуковое сопло, узел подачи порошковых материалов, расположенных соосно камере сгорания, причем сопло выполнено длиной, по меньшей мере, в 5 раз больше диаметра горловины для предотвращения налипания порошковых материалов на стенки канала сопла [2]

Подобные установки широко применяются для напыления покрытий из порошковых материалов. Однако опыт их эксплуатации показывает, что им присущ ряд технических ограничений, к важнейшим из которых относится необходимость применения фракций до 6 мк, вытекающая из их конструктивных особенностей (подача через форсуночные устройства камеры сгорания), что является существенным недостатком, поскольку не обеспечивает необходимую производительность напыления.

Технической задачей, на решение которой направлено изобретение, является повышение производительности устройств при сверхзвуковом напылении порошковых материалов.

Технический результат достигается тем, что в устройстве для газопламенного напыления покрытий, содержащем корпус, камеру сгорания, сверхзвуковое профилирован- ное сопло, узел подачи порошкового материала и регулирующую аппаратуру, согласно изобретению, внутренний профиль сопла со стороны расширяющейся части выполнен цилиндрическим с размещенным сменным насадком, содержащим осевой цилиндрический канал, прилегающий к расширяющейся части сопла, переходящий в конический, при этом диаметр осевого цилиндрического канала насадки и его длина составляют соответственно 1,8-2,5 диаметра критического сечения сопла и 3-4 диаметра осевого цилиндрического канала насадка, угол конусности равен 2-5о, а узел подачи содержит дозатор и радиальный канал, образованный отверстиями в сменном насадке, сопле и корпусе.

Подобное выполнение устройства дает возможность использования для сверхзвукового напыления порошковых материалов с диаметром фракций до 140-160 мкм, что обеспечивает необходимую производительность напыления, а также расширяет диапазон эффективного применения установок за счет напыления покрытий из различных материалов, в том числе и керамических.

К другим видам технического результата, получение которого обеспечивает применение изобретения, относится возможность за счет использования сменных насадок с различным диаметром отверстия напыления покрытий из различных металлических и керамических порошков с высокой адгезией к детали и низкой пористости покрытия.

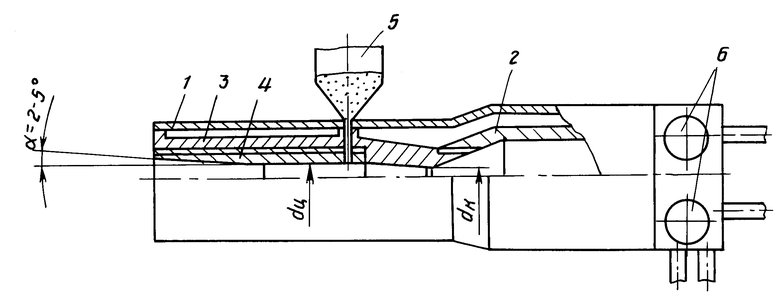

На чертеже изображено продольное сечение устройства для газопламенного напыления покрытий.

В корпусе 1 размещены камеры сгорания 2 со свеpхзвуковым профилированным соплом 3, в цилиндрическом участке которого размещен сменный насадок 4, содержащий осевой цилиндрический канал, прилегающий к расширяющейся части сопла 3, переходящий в конический, причем диаметр осевого цилиндрического канала и длина осевого цилиндрического канала составляет соответственно (1,8-2,5)хdк и (3-4)хdц, где dk диаметр критического сечения сопла 3, а dц диаметр осевого цилиндрического канала насадки, а угол конусности равен 2-5о. На корпусе 1 закреплен дозатор 5, соединенный радиальным каналом, образованным отверстиями в корпусе 1, сопле 3 и насадке 4, а также регулирующая аппаратура 6.

Работа устройства осуществляется следующим образом. После зажжения и горения газообразных компонентов в камере сгорания 2 продукты сгорания истекают через насадок 4 сопла 3 в атмосферу. За счет выполнения в насадке 4 осевого цилиндрического канала, прилегающего к расширяющейся части сопла 3, переходящего в конический с диаметром dц и длиной осевого цилиндрического канала соответственно (1,8-2,5)dц и (3-4)dц и углом конусности, равным 2-5о, движение продуктов сгорания осуществляется со сверхзвуковой скоростью, чем достигается разгон частиц порошковых материалов до требуемых скоростей и нагрев их до необходимой температуры. Оптимальное соотношение геометрических размеров проточных частей устанавливалось в процессе экспериментальных работ, результаты которых показали, что для легкоплавких порошковых материалов целесообразно использование насадка 4 с диаметром отверстия 2,2.2,5 dк, при котором достигается снижение статической температуры продуктов сгорания и исключается сгорание частиц, а для порошковых материалов с высокой температурой плавления насадка с отверстием 1,8.0,2 dк. Согласно экспериментальным данным эффективность разгона частиц порошковых материалов снижается при уменьшении диаметра отверстия насадка 4 ниже 1,8 dк за счет снижения скорости продуктов сгорания, а при увеличении диаметра свыше 2,5 dк за счет снижения скоростного напора. Вероятность налипания частиц порошковых материалов по экспериментальным данным возрастает при увеличении длины цилиндрического канала насадка 4 свыше 4dц (налипание на цилиндрическую часть канала насадка 4) и при уменьшении длины ниже 3dц (налипание на коническую часть канала насадка 4 в силу недостаточной фокусировки частиц порошковых материалов в осевом направлении), а также при уменьшении угла конусности менее 2о. Увеличение угла конусности свыше 5о нецелесообразно из-за расширения сечения струи на выходе из насадка 4, что ведет к перегреву напыляемой детали.

Устройство позволило применять порошковые материалы фракцией 140-160 мк и повысить производительность в 5-8 раз в зависимости от вида применяемых порошковых материалов, при этом качество сцепления напыленного слоя аналогично показателям при плазменном напылении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИМЕРНЫХ ПОРОШКОВЫХ КОМПОЗИЦИЙ ЭЛЕКТРОГАЗОПЛАМЕННЫМ СПОСОБОМ | 2015 |

|

RU2600643C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2339460C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1989 |

|

RU2015738C1 |

| СПОСОБ И УСТАНОВКА ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2837043C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| Способ газопламенного напыления порошковых покрытий и устройство для его осуществления | 1984 |

|

SU1240462A1 |

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037337C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 1994 |

|

RU2080190C1 |

Использование: изобретение относится к устройствам для нанесения покрытий газопламенным методом и предназначено для повышения производительности устройств при сверхзвуковом напылении порошковых материалов. Сущность изобретения: внутренний профиль сверхзвукового профилированного сопла со стороны расширяющегося части выполнен цилиндрическим. В нем размещен сменный насадок, содержащий осевой цилиндрический канал, прилегающий к расширяющейся части сопла, переходящий в конический. Диаметр осевого цилиндрического канала и его насадка и его сопла составляют соответственно 1,8 - 2,5 диаметра критического сечения сопла и 3 - 4 диаметра осевого цилиндрического канала насадка. Угол конусности равен 2 - 5°, а узел подачи содержит дозатор и радиальный канал, образованный отверстиями в сменном насадке, сопле и корпусе. 1 ил.

УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ, содержащее корпус, камеру сгорания, сверхзвуковое профилированное сопло, узел подачи порошкового материала и регулирующую аппаратуру, отличающееся тем, что внутренний профиль сопла со стороны расширяющейся части выполнен цилиндрическим, в нем размещен сменный насадок, содерщащий осевой цилиндрический канал, прилегающий к расширяющейся части сопла, переходящий в конический, диаметр осевого цилиндрического канала насадка и его длина составляют соответственно 1,8 2,5 диаметра критического сечения сопла и 3 4 диаметра осевого цилиндрического канала насадка, угол конусности равен 2 5o, а узел подачи содержит дозатор и радиальной канал, образованный отверстиями в сменном насадке, сопле и корпусе.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4416421, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-05-20—Публикация

1993-06-23—Подача