Изобретение относится к технике высокотемпературного напыления и может быть использовано при газопламенном напылении порошковых покрытий.

Целью изобретения является увеличение коэффициента использования порошка за счет увеличения степени проплавления частиц, уменьшение диаметра пятна напыления и предотвращения налипания напыляемых частиц на внутреннюю поверхность устройства.

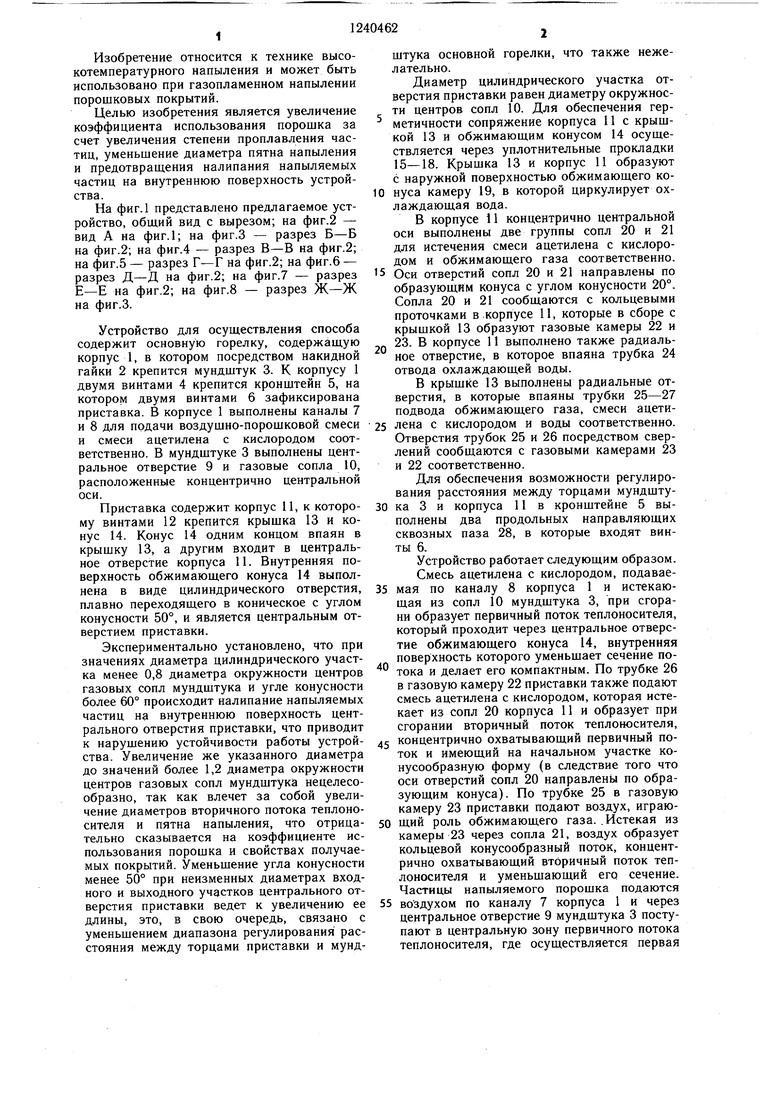

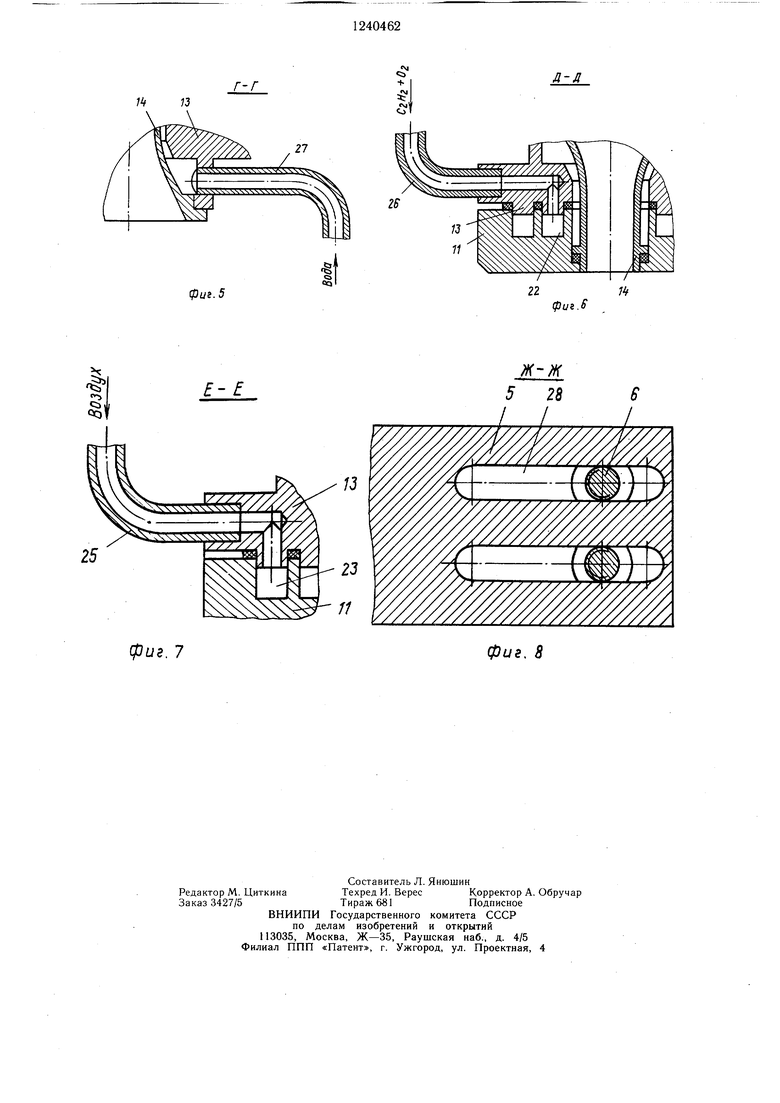

На фиг.1 представлено предлагаемое устройство, общий вид с вырезом; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.2; на фиг.7 - разрез Е-Е на фиг.2; на фиг.8 - разрез Ж-Ж на фиг.З.

Устройство для осуществления способа содержит основную горелку, содержащую корпус 1, в котором посредством накидной гайки 2 крепится мундштук 3. К корпусу 1 двумя винтами 4 крепится кронштейн 5, на котором двумя винтами 6 зафиксирована приставка. В корпусе 1 выполнены каналы 7 и 8 для подачи воздушно-порошковой смеси и смеси ацетилена с кислородом соответственно. В мундщтуке 3 выполнены центральное отверстие 9 и газовые сопла 10, расположенные концентрично центральной оси.

Приставка содержит корпус 11, к которому винтами 12 крепится крышка 13 и конус 14. Конус 14 одним концом впаян в крышку 13, а другим входит в центральное отверстие корпуса 11. Внутренняя поверхность обжимающего конуса 14 выполнена в виде цилиндрического отверстия, плавно переходящего в коническое с углом конусности 50°, и является центральным отверстием приставки.

Экспериментально установлено, что при значениях диаметра цилиндрического участка менее 0,8 диаметра окружности центров газовых сопл мундштука и угле конусности более 60° происходит налипание напыляемых частиц на внутреннюю поверхность центрального отверстия приставки, что приводит к нарушению устойчивости работы устройства. Увеличение же указанного диаметра до значений более 1,2 диаметра окружности центров газовых сопл мундштука нецелесообразно, так как влечет за собой увеличение диаметров вторичного потока теплоносителя и пятна напыления, что отрицательно сказывается на коэффициенте использования порошка и свойствах получаемых покрытий. Уменьшение угла конусности менее 50° при неизменных диаметрах входного и выходного участков центрального отверстия приставки ведет к увеличению ее длины, это, в свою очередь, связано с уменьшением диапазона регулирования расстояния между торцами приставки и мунд0

щтука основной горелки, что также нежелательно.

Диаметр цилиндрического участка отверстия приставки равен диаметру окружности центров сопл 10. Для обеспечения гер- метичности сопряжение корпуса 11 с крышкой 13 и обжимающим конусом 14 осуществляется через уплотнительные прокладки 15-18. Крыщка 13 и корпус 11 образуют с наружной поверхностью обжимающего ко0 нуса камеру 19, в которой циркулирует охлаждающая вода.

В корпусе 11 концентрично центральной оси выполнены две группы сопл 20 и 21 для истечения смеси ацетилена с кислородом и обжимающего газа соответственно.

5 Оси отверстий сопл 20 и 21 направлены по образующим конуса с углом конусности 20°. Сопла 20 и 21 сообщаются с кольцевыми проточками в корпусе 11, которые в сборе с крышкой 13 образуют газовые камеры 22 и 23. В корпусе 11 выполнено также радиальное отверстие, в которое впаяна трубка 24 отвода охлаждающей воды.

В крышке 13 выполнены радиальные отверстия, в которые впаяны трубки 25-27 подвода обжимающего газа, смеси ацети5 лена с кислородом и воды соответственно. Отверстия трубок 25 и 26 посредством сверлений сообщаются с газовыми камерами 23 и 22 соответственно.

Для обеспечения возможности регулирования расстояния между торцами мундшту0 ка 3 и корпуса 11 в кронштейне 5 выполнены два продольных направляющих сквозных паза 28, в которые входят винты 6.

Устройство работает следующим образом. Смесь ацетилена с кислородом, подаваемая по каналу 8 корпуса 1 и истекающая из сопл 10 мундштука 3, при сгора- ни образует первичный поток теплоносителя, который проходит через центральное отверстие обжимающего конуса 14, внутренняя поверхность которого уменьшает сечение потока и делает его компактным. По трубке 26 в газовую камеру 22 приставки также подают смесь ацетилена с кислородом, которая истекает из сопл 20 корпуса 11 и образует при сгорании вторичный поток теплоносителя,

5 концентрично охватывающий первичный поток и имеющий на начальном участке конусообразную форму (в следствие того что оси отверстий сопл 20 направлены по образующим конуса). По трубке 25 в газовую камеру 23 приставки подают воздух, играю0 щий роль обжимающего газа. .Истекая из камеры 23 через сопла 21, воздух образует кольцевой конусообразный поток, концентрично охватывающий вторичный поток теплоносителя и уменьшающий его сечение. Частицы напыляемого порошка подаются

5 во здухом по каналу 7 корпуса 1 и через центральное отверстие 9 мундштука 3 поступают в центральную зону первичного потока теплоносителя, где осуществляется первая

стадия их ускорения и нагрева. Далее напыляемые частицы первичным потоком теплоносителя через центральное отверстие обжимающего конуса 14 подаются во вторичный поток теплоносителя, где осуществляется вторая стадия их нагрева и ускорения. Вто- ричиым потоком теплоносителя частицы транспортируются к поверхности обрабатываемой детали, при соударении с которой отлагаются на ней и формируют покрытие.

Для предотвращения налипания напыляемых частиц на внутреннюю поверхность обжимающего конуса 14 предусмонтрено водяное охлаждение его стенок. Вода поступает по трубке 27 в камеру 19, охлаждает стен

ки обжимающего конуса 14 и отводится по трубке 24.

Уменьшение сечения первичного потока теплоносителя внутренней поверхностью обжимающего конуса 14, придание вторичному потоку теплоносителя конусообразной формы и использование кольцевого потока обжимающего газа дают, в совокупности, уменьшение диаметра пятна напыления, что положительно сказывается на качестве покрытия.

При переналадке устройства на напыление конкретного порошка перемещением приставки в пазах 28 кронштейна 5 добиваются такого ее положения, при котором достигается максимальное значение коэффициента использования данного порощка.

5-5

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2443478C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031739C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031740C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для газопламенного напыления пок-РыТий из ТугОплАВКиХ пОРОшКОВ | 1971 |

|

SU401194A1 |

| Установка для газопламенного порошкового напыления | 1987 |

|

SU1563776A1 |

| Горелка для напыления порошковых материалов | 1980 |

|

SU887015A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2027527C1 |

1. Способ газопламенного напыления порошковых покрытий, включающий нагрев и ускорение напыляемых частиц высокотемпературным потоком теплоносителя и дополнительное ускорение частиц вторичным газовым потоком, отличающийся тем, что, с целью увеличения коэффициента использования порошка за счет увеличения степени проплавления частиц, во вторичном газовом потоке одновременно с ускорением осуществляют дополнительный нагрев частиц, ис78 1 IpUBj пользуя при этом однотипный с первичным поток теплоносителя. 2.Устройство для газопламенного напыления порошковых покрытий, содержащее горелку с мундштуком в котором по окружности выполнены газовые сопла и соосно горелке расположенную кольцеобразную приставку, установленную перед горелкой с возможностью осевого перемещения, отличающееся тем, что, с целью увеличения коэффициента использования порошка, приставка выполнена в аиде дополнительной многосопловой газопламенной горелки. 3.Устройство по п. 2, отличающееся тем, что, с целью уменьшения диаметра пятна напыления и предотвращения налипания напыляемых частиц на внутреннюю поверхность центрального отверстия приставки, отверстие выполнено цилиндрическим с плавным переходом в сторону основной горелки в коническое с уулом конусности от 50 до 60°, причем диаметр цилиндрического участка составляет от 0,8 до 1,2 диаметра окружности центров газовых сопл мундштука. // i (Л ьо 1 о 4 Од to

ВидА

Фиг.

Г-Г

/

фиг. 5

д-д

22

фиг .f

ж-ж

фиг. 7

фиг. 8

| Патент США № 4358053, кл | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1986-06-30—Публикация

1984-09-18—Подача