Изобретение относится к технологии нанесения покрытий из полимерных порошковых композиций на поверхности изделий электрогазопламенным способом и может быть использовано в машиностроении и других отраслях промышленности для получения покрытий, придающих различные функциональные свойства обрабатываемым поверхностям.

Известно устройство для газодинамического нанесения покрытий из порошковых материалов, содержащее порошковый дозатор, соединенный с ним узел подогрева, выход которого соединен со сверхзвуковым соплом (авт. свидетельство СССР №1603581, МПК В05В 7/20, опубликован БИ №23, 1994).

Известно устройство для газодинамического нанесения покрытий из порошковых материалов, содержащее источник сжатого газа, соединенный газопроводом с узлом подогрева газа, который в свою очередь, соединен непосредственно с входом сверхзвукового сопла, закритическая часть которого сообщена с питателем дозатором порошкового материала (патент РФ №2100474, МПК С23С 4/00, В05В 7/00, С23С 26/00, опубл. 13.11.1996).

Известно устройство для нанесения покрытий напылением, содержащее источник сжатого воздуха, питатель-дозатор, узел подогрева, смонтированный перед сверхзвуковым соплом (авт. свидетельство СССР №1674585, МПК С23С 26/00, БИ №32, 1993).

Известно устройство напыления покрытий из порошковых материалов (патент РФ №2479671, МПК С23С 24/04, опубл. 20.04.2013), содержащее порошковые питатели, источник газа-носителя, используемый для разгона частиц порошкового материала, блок напыления, ускоряющее сопло на выходе блока напыления, микропроцессорный блок контроля и управления заданной температурой газа-носителя с регулирующим элементом и устройство смешения порошкового материала и газа-носителя, соединенное с ускоряющим соплом. Кожух блока напыления выполнен с внутренними перегородками с образованием между ними и наружными стенками кожуха лабиринтных каналов для прохода потока газа-носителя с его нагревом до заданной микропроцессорным блоком температуры. Устройство имеет низкое энергопотребление и обеспечивает высокое качество покрытий за счет стабилизации и контроля температуры.

Недостатком устройства является то, что порошковые частицы, попадая в зону горения, подвергаются температурной деструкции, особенно при использовании термореактивных композиций.

Известно устройство для газодинамического напыления порошковых материалов (патент РФ №2353705, МПК С23С 24/04, В05В 7/06, опубл. 27.04.2008), включающее узел подачи газа, воздуха для эжектирования порошковых частиц из питателей в сверхзвуковое сопло в зону горения.

Известно устройство (патент РФ №2229944, МПК В05В 7/20, опубл. 10.06.2004), содержащее источник сжатого газа, соединенный газопроводом с узлом подогрева газа, который, в свою очередь, соединен с входом сверхзвукового сопла, сообщающееся с питателем порошкового материала.

Известна также установка (патент РФ №2407700, МПК В82В 3/00, С23С 4/12, В05D 1/08) газопламенного напыления наноструктурированного покрытия, использующая порошковые материалы размерами 20-70 мкм, содержащая распылитель с подводом к нему топлива и газа, форсунки для впрыска топлива в камеру сгорания, выходное сопло, емкость с исходным материалом, который подается в зону нагрева сопла.

Известен способ термодинамического нанесения полимерных покрытий в электростатическом поле (патент РФ №2188083, МПК B05D 1/04, B05D 7/14, B05D 3/02, опубл. 27.08.2002). Изобретение относится к технологии нанесения полимерных порошковых композиций на поверхности крупногабаритных изделий путем их термодинамического осаждения.

Известны также серийно выпускаемые промышленностью РФ установки газопламенного напыления порошковых композиций: УПНМ-П, МРК-10, ТЗСП-UNJ-JET, УПН-7-65.

Существенной особенностью всех перечисленных устройств и установок несмотря на различия технических решений является идентичность формирования покрытий из порошковых материалов путем введения порошковых частиц в зону горения. При использовании полимерных порошковых композиций для получения покрытий указанными техническими средствами выполняются только две технологические стадии: оплавление частиц и их растекание на поверхности изделия. Стадия окончательного формирования покрытия, т.е. пленкообразования порошковых композиций, отсутствует, так как это физико-химический процесс, который реализуется при оптимальных температурно-временных режимах.

Наиболее близкой к заявляемой и принятой за прототип является портативная установка термического нанесения полимерных порошковых покрытий «XJOM» (рекламный лист ООО «Деловой стандарт»», г. Сергиев-Посад, www.xiom-ru.ru), содержащая рукоятку, смонтированный на ней ствол с центральным каналом внутри для потока распыляемой порошковой композиции, порошковый питатель с эжекторным насосом, систему подачи газовой смеси для обеспечения зоны ее горения на выходе из сопла распылительного устройства, блок управления процессами дозированной подачи порошковой композиции, температурных режимов на выходе пламени из насадки. Порошково-воздушная смесь подается через центральный канал непосредственно в зону горения газовоздушной смеси.

Задачей, на решение которой направлено заявляемое техническое решение, является получение качественных покрытий на поверхности металлических и неметаллических материалов путем последовательного проведения в течение оптимального времени следующих технологических стадий: распыление, оплавление, растекание по поверхности и пленкообразование полимерных порошковых композиций, особенно с использованием термореактивных композиций.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в увеличении интенсивности процессов теплообмена между потоком горячего воздуха и частицами порошковой композиции, повышении качества покрытия и расширении технологических возможностей установки путем последовательного проведения стадий распыления, оплавления, растекания и ускоренного процесса пленкообразования полимерных порошковых композиций на поверхности металлических и неметаллических материалов.

Технический результат достигается тем, что в устройстве для нанесения покрытий из полимерных порошковых композиций электрогазопламенным способом, содержащем рукоятку со смонтированным на ней зарядным элементом, ствол с центральным каналом внутри для потока распыляемой порошковой композиции, узел нагрева потока воздуха, новым является то, что центральный канал внутри ствола выполнен в виде керамической трубки с антифрикционным покрытием внутри, узел нагрева потока воздуха включает корпус с расширяющимся входным и сужающимся выходным участками, на выходе которого имеется распыливающий насадок, внутри корпуса установлен тороидальный коллектор с рядом отверстий, оси которых направлены вдоль потока для равномерного распределения воздуха вдоль центральной трубки, за тороидальным коллектором установлены, по меньшей мере, два ряда проволочных нагревателей, расположенных взаимоперпендикулярно относительно оси корпуса. На распыливающем насадке установлен инфракрасный излучатель, содержащий съемный корпус, коаксиально расположенный относительно его внешней стенки с образованием кольцевой полости, закрытой со стороны движения потока и открытой со стороны выхода потока, сообщенной с источником газа, внутри кольцевой полости установлено керамическое кольцо с рядом отверстий для обеспечения беспламенного горения газовой смеси.

По внутреннему диаметру распыливающего насадка выполнены наклонные винтообразные канавки, расположенные под углом 15-18° относительно его продольной оси, для обеспечения интенсификации процесса теплообмена между частицами порошковой композиции и потоком горячего воздуха за счет вращательного движения этого потока.

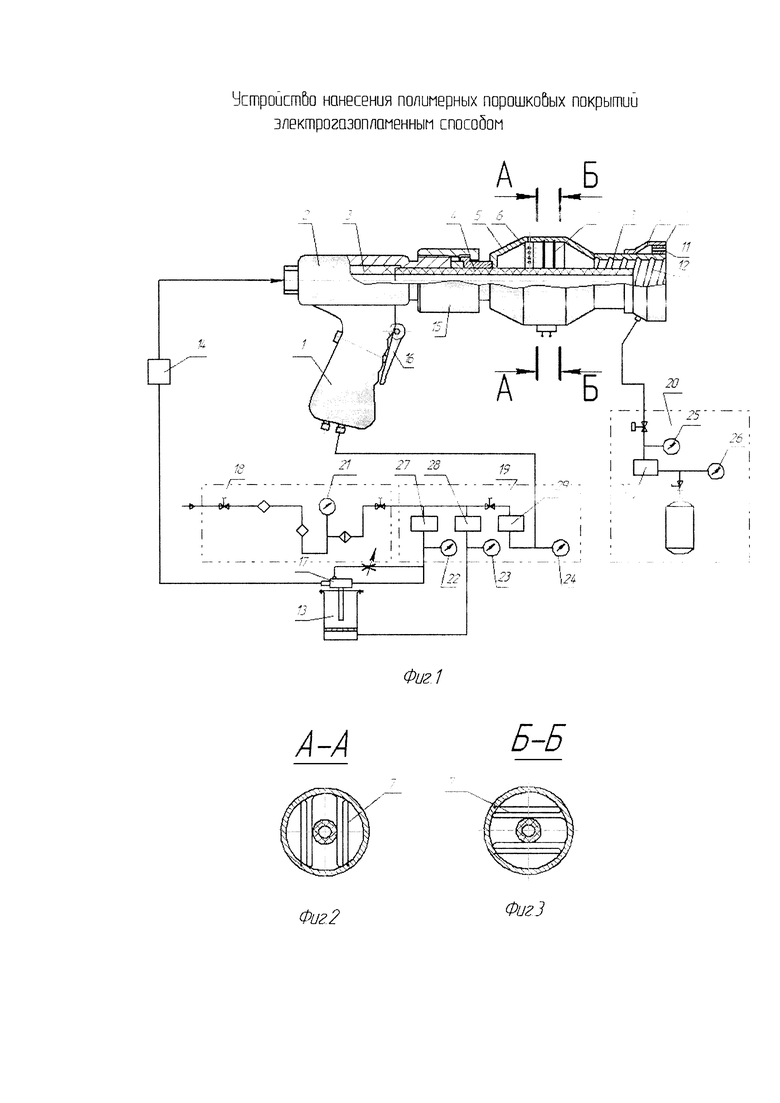

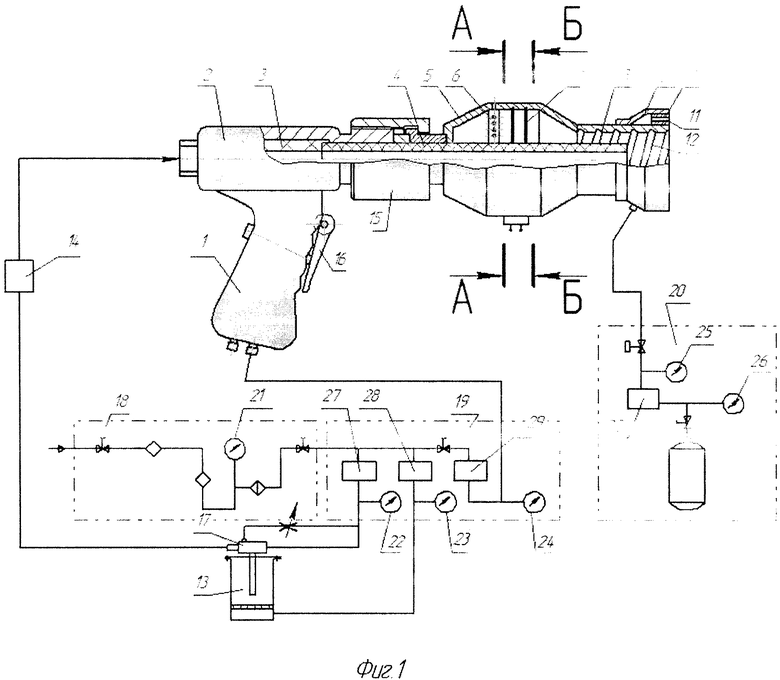

На фиг. 1 представлена схема устройства для нанесения покрытий из полимерных порошковых композиций.

На фиг. 2 - разрез А-А фиг. 1.

На фиг. 3 - разрез Б-Б фиг. 1.

Здесь: 1 - рукоятка; 2 - зарядный элемент; 3 - ствол; 4 - керамическая трубка; 5 - корпус узла нагрева; 6 - тороидальный коллектор; 7 - проволочные нагреватели; 8 - распыливающий насадок; 9 - корпус инфракрасного излучателя; 10 - керамическое кольцо инфракрасного излучателя; 11 - отверстия в керамическом кольце 10; 12 - винтообразные канавки; 13 - порошковый питатель; 14 - узел предварительного нагрева: 15 - муфта присоединительная; 16 - курок; 17 - эжекторный насос; 18 - блок подготовки воздуха; 19 - пневматическая панель; 20 - газовый блок.

Устройство для нанесения покрытий из полимерных порошковых композиций содержит рукоятку 1 со смонтированным на ней зарядным элементом 2, курок 16, ствол 3 с центральным каналом внутри для потока распыляемой порошковой композиции, выполненным в виде керамической трубки 4 с антифрикционным покрытием внутри. Узел нагрева потока воздуха содержит корпус 5, с расширяющимся входным участком и сужающимся выходным участком, на выходе которого имеется распыливающий насадок 8. Внутри корпуса 5 смонтирован тороидальный коллектор 6 с рядом горизонтальных отверстий для равномерного распределения воздуха вдоль керамической трубки 4. За тороидальным коллектором 6 установлены, по меньшей мере, два ряда проволочных нагревателей 7, расположенных взаимоперпендикулярно относительно оси корпуса 5. На распыливающем насадке 8 установлен инфракрасным излучатель, содержащий съемный корпус 9, коаксиально расположенный относительно внешней стенки распыливающего насадка 8 с образованием кольцевой полости, закрытой со стороны движения потока и открытой со стороны выхода потока, сообщенной с источником газа. Внутри кольцевой полости установлено керамическое кольцо 10 с рядом отверстий 11 малого диаметра для обеспечения беспламенного горения газовой смеси. По внутреннему диаметру распыливающего насадка 8 выполнены наклонные винтообразные канавки 12, расположенные под углом 15-18° относительно продольной оси для обеспечения интенсификации процесса теплообмена между частицами порошковой композиции и потоком горячего воздуха за счет вращательного движения этого потока.

Регулирование и контроль расхода порошковой композиции производится с помощью манометров 21, 22, 23, 24, регуляторов давления 27, 28, 29, блока подготовки воздуха 18 и пневмопанели 19.

Регулирование и контроль расхода газовой смеси в газовом блоке 20 производится с помощью манометров 25, 26 и регулятора давления 30.

Работает устройство следующим образом. В начальный момент времени от блока подготовки воздуха 18 и пневматической панели 19 с пульта управления сжатый воздух при определенном давлении подается на нижнюю полость порошкового питателя 13 для образования псевдоожиженного состояния порошковой композиции. Одновременно газовая смесь из газового блока 20 подводится в корпус 9 инфракрасного излучателя, где поджигается перед керамическим кольцом 10 для беспламенного горения. Температура на выходе керамического кольца 10 регулируется подачей газовой смеси.

При нажатии на курок 16 рукоятки 1 воздух подводится в тороидальный коллектор 6 в корпусе 5 узла нагрева. Движение воздуха происходит через горизонтальные отверстия коллектора 6 вдоль оси центральной керамической трубки 4 снаружи его через два ряда проволочных нагревателей 7 (сечение А и В фиг. 2 и фиг. 3). Нагретый поток воздуха с регулируемой температурой направляется в распыливаюший насадок 8.

Порошково-воздушная смесь из порошкового питателя 13 эжекторным насосом 17 при открытом клапане узла предварительного нагрева 14 порошково-воздушной смеси подводится на вход зарядного устройства и через его ствол 3 подается на вход центральной керамической трубки 4. Нагретая предварительно порошково-воздушная смесь попадает в распыливающий насадок 8 с винтообразными канавками 12 и, встречаясь внутри с потоком горячего воздуха, приобретает вихревое движение для интенсификации теплообменных процессов порошковых частиц в потоке горячего воздуха.

Оплавленные частицы полимерной порошковой композиции, попадая на поверхность изделия, нагретого потоком горячего воздуха и инфракрасного излучения, растекаются по поверхности, образуя расплав, и под воздействием инфракрасных излучений подвергаются ускоренному пленкообразованию.

Осуществление переноса частиц полимерных порошковых композиций к поверхности изделия обеспечивает последовательное выполнение следующих стадий технологического процесса: распыление, оплавление, растекание и пленкообразование, не подвергая деструкции частицы полимерной порошковой композиции при прохождении зоны повышенной температуры в устройстве газопламенного напыления.

В заявляемом устройстве обеспечивается предварительный нагрев порошково-воздушной смеси перед зарядкой порошковых частиц, которые затем смешиваются потоком горячего воздуха узла нагрева в сужающемся сопле с образованием вихревого движения с целью интенсификации теплообмена порошковых частиц с потоком горячего воздуха для последовательного проведения стадий распыления, оплавления и растекания частиц на покрываемой поверхности с одновременным воздействием электромагнитных волн инфракрасного диапазона, обеспечивающих ускоренный процесс пленкообразования полимерной порошковой композиции.

Таким образом, в заявляемом устройстве обеспечивается предварительный нагрев порошково-воздушной смеси перед зарядкой порошковых частиц, которые затем смешиваются с потоком горячего воздуха узла нагрева в распыливающем насадке 8 с образованием вихревого движения с целью интенсификации теплообмена порошковых частиц с потоком горячего воздуха для последовательного проведения стадии распыления, оплавления и растекания частиц на покрываемой поверхности с одновременным воздействием электромагнитных волн инфракрасного диапазона, обеспечивающих ускоренный процесс пленкообразования полимерной порошковой композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1999 |

|

RU2222640C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1999 |

|

RU2222639C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ | 2012 |

|

RU2486966C1 |

| Установка для нанесения покрытий | 1983 |

|

SU1138429A1 |

| Способ нанесения металлического порошкового покрытия на поверхность металлических подложек | 2016 |

|

RU2645421C1 |

| Способ нанесения полимерного порошкового покрытия и устройство для его осуществления | 1980 |

|

SU887028A1 |

| СПОСОБ И УСТАНОВКА ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2837043C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 1999 |

|

RU2222638C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2012 |

|

RU2505622C2 |

Изобретение относится к технологии нанесения покрытий из полимерных порошковых композиций на поверхности изделий электрогазопламенным способом и может быть использовано в машиностроении и других отраслях промышленности. В устройстве для нанесения покрытий из полимерных порошковых композиций электрогазопламенным способом центральный канал внутри ствола выполнен в виде керамической трубки 4 с антифрикционным покрытием внутри. Узел нагрева потока воздуха содержит корпус 5 с расширяющимся входным и сужающимся выходным участками, на выходе которого имеется распыливающий насадок 8. Внутри корпуса 5 установлен тороидальный коллектор 6 с рядом отверстий. Оси отверстий направлены вдоль потока для равномерного распределения воздуха вдоль центральной трубки 4. За тороидальным коллектором 6 установлены по меньшей мере два ряда проволочных нагревателей 7, расположенных взаимоперпендикулярно относительно оси корпуса 5. На распыливающем насадке 8 установлен инфракрасный излучатель, содержащий съемный корпус 9, коаксиально расположенный относительно внешней стенки насадка 8 с образованием кольцевой полости. Кольцевая полость закрыта со стороны движения потока и открыта со стороны выхода потока, сообщенной с источником газа. Внутри кольцевой полости установлено керамическое кольцо 10 с рядом отверстий 11 для обеспечения беспламенного горения газовой смеси. Техническим результатом изобретения является увеличение интенсивности процессов теплообмена между потоком горячего воздуха и частицами порошковой композиции, повышение качества покрытия и расширение технологических возможностей установки путем последовательного проведения стадий распыления, оплавления, растекания и ускоренного процесса пленкообразования полимерных порошковых композиций на поверхности металлических и неметаллических материалов. 2 з.п. ф-лы, 3 ил.

1. Устройство для нанесения покрытий из полимерных порошковых композиций электрогазопламенным способом, содержащее рукоятку со смонтированным на ней зарядным элементом, ствол с центральным каналом внутри для потока распыляемой порошковой композиции, узел нагрева потока воздуха, отличающееся тем, что центральный канал внутри ствола выполнен в виде керамической трубки с антифрикционным покрытием внутри, узел нагрева потока воздуха включает корпус с расширяющимся входным и сужающимся выходным участками, на выходе которого имеется распыливающий насадок, внутри корпуса установлен тороидальный коллектор с рядом отверстий, оси которых направлены вдоль потока для равномерного распределения воздуха вдоль центральной трубки, за тороидальным коллектором установлены, по меньшей мере, два ряда проволочных нагревателей, расположенных взаимоперпендикулярно относительно оси корпуса, на распыливающем насадке установлен инфракрасный излучатель, содержащий съемный корпус, коаксиально расположенный относительно его внешней стенки с образованием кольцевой полости, закрытой со стороны движения потока и открытой со стороны выхода потока, сообщенной с источником газа, внутри кольцевой полости установлено керамическое кольцо с рядом отверстий для обеспечения беспламенного горения газовой смеси.

2. Устройство по п. 1, отличающееся тем, что по внутреннему диаметру распыливающего насадка выполнены наклонные винтообразные канавки для обеспечения вращательного движения потока горячего воздуха.

3. Устройство по п. 2, отличающееся тем, что наклонные винтообразные канавки расположены под углом 15-18° относительно продольной оси распыливающего насадка.

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031740C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2353705C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2479671C2 |

| УСТАНОВКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2407700C2 |

| US 4411935 A1, 25.10.1983 | |||

| US 4999225 A1, 12.03.1991 | |||

| US 5148986 A1, 22.09.1992 | |||

| US 4835022 A1, 30.05.1989. | |||

Авторы

Даты

2016-10-27—Публикация

2015-03-23—Подача