Изобретение относится к области переработки фторорганических полимеров, конкретно политетрафторэтилена (ПТФЭ) или фторопласта-4, и может быть использовано для утилизации отходов данного полимера с цель получения тонкодисперсного ПТФЭ и других продуктов.

Известна установка для пиролитического разложения отходов ПТФЭ в токе сухого азота при температуре до 500оС, содержащая реактор, выполненный в виде кварцевой трубки с патрубками для подвода и отвода газов, снабженный нагревателем [1]

Недостатком установки является практически полное разложение ПТФЭ до газообразных мономеров и соответственно очень низкий выход тонкодисперсного ПТФЭ.

Наиболее близкой по технической сущности и достигаемому результату к предложенному решению является установка для переработки политетрафторэтилена, содержащая реактор с вертикальной входной частью, крышкой и входными и выходными трубопроводами подвода и отвода газов и печь [2]

В результате термодеструкции фторопласта при температуре выше 450оС в данной установке получают до 85% тетрафторэтилена (ТФЭ) около 10% гексафторпропилена (ГФП) и около 5% порошкообразного ПТФЭ. Недостатком установки является низкий выход тонкодисперсного порошка ПТФЭ и необходимость периодической перегрузки реактора.

Невозможность повышения выхода тонкодисперсного ПТФЭ, являющегося наиболее предпочтительным продуктом термодеструкции, в известной установке связана с недостаточностью газового потока, выносящего недоразложившиеся полимерные молекулы из жидкой реакционной массы.

Изобретение направлено на создание установки для переработки политетрафторэтилена, в которой бы обеспечивалось увеличение мощности газового потока, выносящего из зоны реакции неполностью разложившиеся полимерные молекулы, и соответственно увеличение выхода тонкодисперсного ПТФЭ.

Поставленная задача решается тем, что установка для переработки политетрафторэтилена термодеструкцией, содержащая реактор с вертикальной входной частью, крышкой, входными и выходными трубопроводами подвода и отвода газов в печь, согласно изобретению, имеет трубчатую печь предварительного нагрева полимера, установленную на вертикальной входной части реактора, шнековый питатель для непрерывной подачи ПТФЭ в реактор, расположенный на входе в него, два холодильника, один из которых установлен на вертикальной входной части реактора ниже печи предварительного нагрева в зоне введения ПТФЭ в реактор, а другой на крышке реактора, центробежный вентилятор для обеспечения циркуляции газового потока в установке, размещенный на крышке соосно реактору, вихревые ловушки для сброса тонкодисперсного ПТФЭ, соединенные в реактором входными и выходными трубопроводами, цилиндрическую вставку с перфорированным дном, установленную с зазором от его стенок и соединенную с реактором по окружности входной части реакционной зоны, при этом верхняя кромка бортика вставки расположена на уровне или ниже отверстий в реакторе для выхода продуктов термодеструкции. Зазор между вставкой и внутренней поверхностью стенки реактора позволяет газообразным продуктам термодеструкции свободно продуваться с помощью центробежного вентилятора через жидкую реакционную фазу, существенно увеличивая объем газового потока, выносящего неполностью разложившиеся молекулы ПТФЭ и, как следствие, выход тонкодисперсного ПТФЭ.

В частном случае изготовления установки, предназначенной для переработки фторопласта, загрязненного органическими примесями, на входной вертикальной части реактора между шнековой камерой и холодильником выполнено проходное отверстие с установленными в нем входным и выходными патрубками продува воздухом продуктов разложения органических примесей при нагревании полимера до температуры выше 30оС.

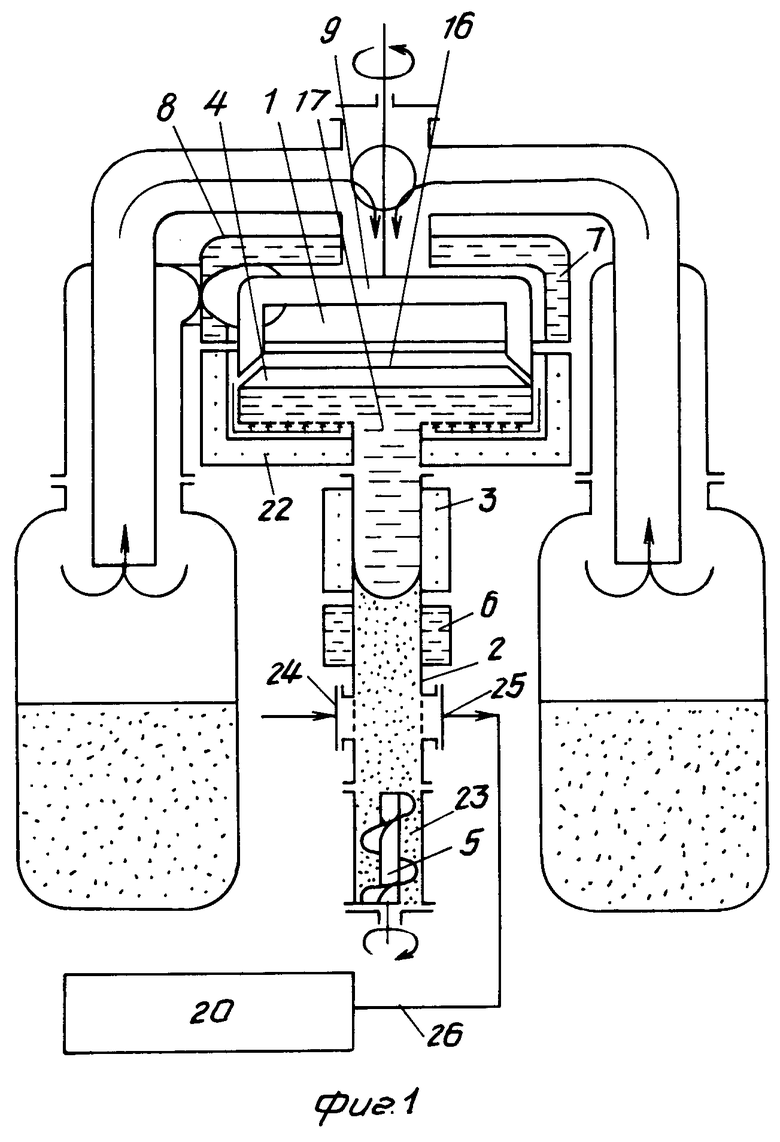

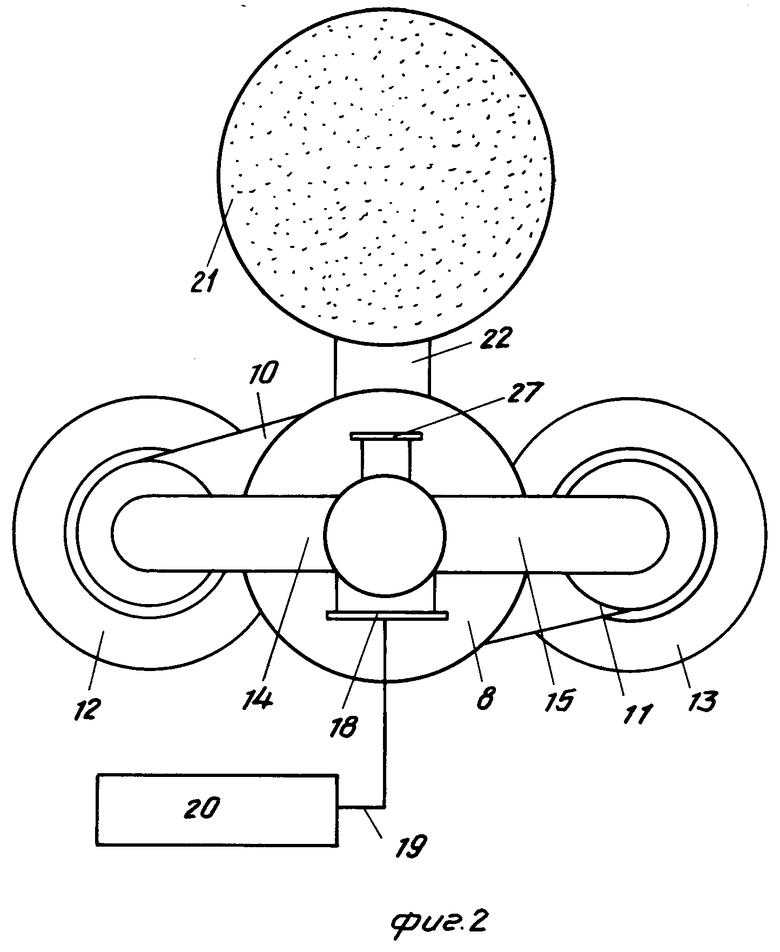

На фиг.1 изображена принципиальная схема установки; на фиг.2 то же, вид сверху.

Установка для переработки политетрафторэтилена, в частности его отходов, содержит реактор 1, помещенный в печь 2. На входной вертикальной части реактора 1 расположена трубчатая печь 3 предварительного нагрева полимера. Реактор 1 имеет цилиндрическую вставку 4 с перфорированным дном. На входе реактора 1 установлен шнековый питатель 5. Установка снабжена также холодильником 6, установленным на входной части реактора 1 ниже трубчатой печи 3 предварительного нагрева, и холодильником 7, расположенным на крышке 8 реактора 1. Центробежный вентилятор 9, установленный на крышке 8 соосно реактору 1, предназначен для отвода порошкообразных и газообразных продуктов частичной деструкции ПТФЭ из зоны реакции по трубопроводам 10, 11 в вихревые ловушки 12, 13 для осаждения в них сконденсировавшегося тонкодисперсного порошка ПТФЭ и возвращения охлажденных газообразных продуктов термодеструкции обратно в реактор 1 по трубопроводам 14, 15. Часть газообразных продуктов термодеструкции подается вентилятором 9 в зазор между вставкой 4 и стенками реактора 1 и продавливается через перфорированное дно в расплав полимера, увлекая при этом тяжелые молекулы ПТФЭ в газовую охлажденную фазу, предотвращая их полное разложение в расплаве полимера. Уровень расплава полимера в реакторе 1 контролируется датчиком 16, а температура расплава термопарой 17. Для вывода избытка газообразных продуктов предназначен патрубок 18, связанный трубопроводом 19 с блоком утилизации 20. Для загрузки предварительно измельченного ПТФЭ в реактор 1 используют бункер 21, откуда материал по наклонной трубе 22 под собственным весом засыпается в камеру 23 шнекового питателя 5 и далее шнековым питателем 5 подается в реактор 1. Между камерой 23 и холодильником 6 на входной части реактора 1 выполнено сквозное отверстие с входным 24 и выходным 25 патрубками, через которые потоком воздуха осуществляется сдув продуктов термообработки органических примесей в печи 2 предварительного нагрева через трубопровод 26 в блок утилизации 20 в случае переработки загрязненных органическими примесями отходов фторопласта. Верхняя кромка бортика цилиндрической вставки размещена на уровне или ниже отверстий в реакторе 1 для выхода продуктов термодеструкции.

В данной установке можно получать модифицированный тонкодисперсный ПТФЭ. С этой целью установка снабжена патрубком 27 для подачи реакционных газов из дополнительно подключаемых к реактору баллонов (на чертеже не показано).

Установка работает следующим образом. Перед началом работы установку через трубопровод 19 продувают сухим азотом или тетрафторэтиленом, полученным на предыдущих циклах работы, с целью удаления влаги для избежания образования при термообработке взрывоопасных фторперекисей. Затем подают воду в холодильники 6, 7 и включают нагрев печей 2, 3, контролируя температуру в реакторе 1 с помощью термопары 17. После нагрева печей до 450оС включают подачу измельченного ПТФЭ шнековым питателем 5 из бункера 21. Из камеры 23 измельченный ПТФЭ поступает во входную часть реактора 1 сначала через зону, охлаждаемую холодильником 6, а затем через зону, нагреваемую трубчатой печью 3 предварительного нагрева, в результате чего полимер начинает плавиться.

Подача материала в реактор 1 снизу с прохождением его сначала через охлаждаемую зону, а затем через зону предварительного нагрева позволяет изолировать реакционную зону от атмосферы за счет образования динамической пробы застывающего расплава, стекающего из зоны плавления. Трубчатая печь 3 предварительного нагрева полимера до состояния плавления позволяет вести термодеструкцию с меньшим градиентом температур. В случае переработки фторопласта, загрязненного органическими примесями, при нагреве отходов до начала плавления (342оС) все органические примеси переходят в газовую фазу и удаляются через патрубок 25 потоком воздуха, подаваемым через патрубок 24 в блок утилизации 20. Холодильник 6, установленный под печью 3, предотвращает нагрев камеры 23 и способствует образованию герметичной пробки застывшего полимера. После заполнения расплавом реактора 1 до необходимого уровня, контролируемого датчиком 16, подачу прекращают и увеличивают нагрев печи 2 до температуры термодеструкции (490-510оС), одновременно включая центробежный вентилятор 9. В результате термодеструкции молекул полимера происходит вынос мономерами тяжелых молекул в газовую фазу, их охлаждение в зоне холодильника 7 и конденсация, после чего потоком холодного газа, создаваемым вентилятором 9, вращающимся в реакторе 1 над поверхностью расплава полимера, продукты термодеструкции по трубопроводам 10, 11 перемещаются в вихревые ловушки 12, 13, где осаждается и накапливается тонкодисперсный политетрафторэтилен, а охлажденные газообразные продукты термодеструкции вновь поступают по трубопроводам 14, 15 в реактор 1 и за счет высокой молекулярной массы таких газов, как тетрафторэтилен, гексафторпропилен, а также низкой температуры предотвращают дальнейшую термодеструкцию вынесенных в газовую фазу полимерных молекул ПТФЭ. Одновременно вентилятором 9 часть потока мономеров подается в зазор между цилиндрической вставкой 4 и стенкой реактора 1 и продавливается через перфорации в дно вставки 4 сквозь расплав ПТФЭ, создавая более мощный поток мономеров, увлекающий не успевшие разложиться до мономеров низкомолекулярные продукты термодеструкции в газовую фазу, где они за счет интенсивного охлаждения в газовой фазе конденсируются в виде рыхлых частиц сферолитной структуры размером около 1 мкм. При этом значительно увеличивается выход тонкодисперсного порошка ПТФЭ. Избыток газообразных продуктов термодеструкции через патрубок 18 по трубопроводу 19 поступает в блок утилизации 20, где перерабатывается в различные фторсодержащие продукты известными методами с использованием обычно применяемого для этих целей оборудования.

Таким образом, изобретение обеспечивает достижение технического результата, заключающегося в более эффективном выносе из зоны реакции неполностью разложившихся молекулярных продуктов термодеструкции за счет создания более мощного выносящего газового потока.

Предлагаемая установка для переработки ПТФЭ, в частности его отходов, в том числе сильно загрязненных органическими примесями, позволяет получать до 75% тонкодисперсного политетрафторэтилена, являющегося ценным продуктом благодаря своим полезным свойствам. Тонкодисперсный ПТФЭ является эффективной добавкой к маслам, антифрикционным композитам и т.д. Кроме указанного материала, при утилизации газообразных продуктов термодеструкции могут быть получены тетрафторэтилен и гексафторпропилен с целью их последующего использования в синтезе полимеров и фреонов или для переработки в плавиковую кислоту и бифторид натрия (NaF˙HF).

В соответствии с изобретением была изготовлена полупромышленная установка для переработки отходов фторопласта-4, имеющая следующие характеристики: производительность 4 кг/ч, выход целевого продукта 75% потребляемая мощность 30 кВт/ч.

Режим эксплуатации непрерывный с профилактическими чистками и разгрузкой ловушек один раз в неделю.

Таким образом, заявляемая установка для переработки политетрафторэтилена позволяет в 1,5 раза увеличить выход тонкодисперсного ПТФЭ, а также обеспечивает возможность переработки сильно загрязненных отходов фторопласта, существенно снижая затраты на их отмывку от органических примесей. Кроме того, изобретение обеспечивает экологическую безопасность процесса переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки политетрафторэтилена | 1990 |

|

SU1763210A1 |

| Способ переработки политетрафторэтилена | 1990 |

|

SU1775419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОНЦЕНТРАТ СМАЗОЧНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2100376C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ФТОРОПЛАСТОВ И ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133196C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КАРБОЦЕПНЫХ ТЕРМОПЛАСТОВ С ПОЛУЧЕНИЕМ ТОНКОДИСПЕРСНОГО ПОРОШКА | 2001 |

|

RU2210577C2 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| СПОСОБ ОБРАБОТКИ ФТОРОПЛАСТА | 2007 |

|

RU2326128C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2010 |

|

RU2437901C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120378C1 |

Использование: переработка политетрафторэтилена (ПТФЭ), в частности его отходов, с целью получения тонкодисперсного ПТФЭ и др. продуктов. Сущность изобретения: установка содержит реактор, печь, шнековый питатель, холодильники, вентилятор. Цель достигается за счет установки в реакторе с зазором от его стенок цилиндрической вставки с перфорированным дном. Верхняя кромка бортика вставки находится на уровне или ниже отверстий в реакторе для выхода продуктов деструкции. Нагрев расплава в реакторе до 490-510°С приводит к термодеструкции полимера. Наличие зазора между вставкой и стенкой реактора позволяет продуктам термодеструкции свободно продуваться вентилятором через жидкую реакционную фазу. Это увеличивает обьем газового потока. При этом выход тонкодисперсного ПТФЭ достигает 75%, обеспечивается возможность переработки загрязненного органическими примесями полимера, достигается экологическая безопасность процесса. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штайнберг А.С | |||

| и др | |||

| Линейный пиролиз фторопластовой стружки | |||

| Теоретические основы химической технологии, Сб | |||

| трудов под ред | |||

| Гидаспова Б.В., ГИПХ, Л., 1980, с.58-62. | |||

Авторы

Даты

1995-05-20—Публикация

1992-03-12—Подача