Изобретение относится к области химической технологии и может быть использовано, в частности, для переработки отходов полиэтиленовой пленки.

Известен способ переработки термореактивных пластмасс и устройство для его осуществления (RU 2036099 C1, 1995).

Способ включает подачу различных компонентов к смесительной камере с выпускной головкой, при этом второй компонент подают с расходом меньшим, чем расход первого компонента, и по меньшей мере на части пути к смесительной камере, подачу второго компонента осуществляют по второму трубопроводу, проходящему внутри первого трубопровода.

Компоненты подаются в трубопроводы под одинаковым давлением.

Устройство для переработки материалов содержит смесительную камеру с выпускной головкой, трубопроводы для подачи двух компонентов к смесительной камере. Трубопроводы выполнены в виде шлангов, причем трубопровод для подачи второго компонента с меньшим расходом, чем расход первого компонента, на части пути к смесительной камере размещен внутри первого трубопровода для подачи первого компонента.

Подача обоих компонентов, по существу, производится под одинаковым давлением для регулирования давления второго компонента.

Сравнение данного изобретения с предлагаемым нами изобретением показывает, что между ними имеются существенные отличия.

В предлагаемом способе в агломератор (смесительную камеру) подается один компонент - отходы полиэтиленовой пленки прямо через загрузочный люк без трубопровода. После пластикации отходов до тестообразной массы в агломератор подается вода, одновременно включается воздуходувка для отвода пара, возникающего в результате смешивания двух компонентов.

Отлично и назначение компонентов, в первом случае они обеспечивают заданные свойства получаемого материала, в предлагаемом нами способе в результате смешивания двух компонентов получаем распыление полиэтилена на мелкие частички и гранулы, которые в дальнейшем идут на переплав по обычной технологии. Следовательно рассмотренные способ и устройства не могут быть использованы в предлагаемом нами случае.

Известен также способ переработки реактопластов включающий пластикацию полуфабриката в виде сухой смеси компонентов, содержащей измельченные отходы реактопласта, последующее формование и отверждение в пресс-форме под давлением, причем с целью улучшения физико-механических свойств получаемых изделий и удешевления их стоимости в качестве полуфабриката используется смесь стандартного пресс-порошка, измельченных отходов реактопласта и полимерного связующего. Общим для обоих изобретений являются процессы пластикации и отверждения. Отличие заключается в том, что в предлагаемом нами случае полуфабрикат состоит из однородных отходов полиэтиленовой пленки, а не из смеси компонентов как в известном изобретении, и отведение идет без пресс-формы (RU 1807939А, 1993).

Известны также устройства для переработки пластичных материалов (RU 1808717A, 1993, RU 2036097 C1, 1995, RU 2035308 C1, 1995).

В патенте РФ 1808717 описан шнековый пластикатор для переработки волокнонаполненных реактопластов. В его вертикально расположенном корпусе смонтирован шнек, выполненный с конической и цилиндрическими секциями, с двигателем, вход которого связан с источником питания, причем коническая секция шнека выполнена в виде упругого элемента, закрепленного верхним витком на резьбовой втулке, смонтированной на цилиндрической секции шнека, а нижним витком - на гильзе, установленный с возможностью осевого перемещения и фиксации крайнего нижнего положения.

Для повышения надежности в работе и точности дозирования пластикатор снабжен регулятором числа оборотов, связанным с источником питания и двигателем привода, и жесткой тягой для соединения гильзы с входом регулятора числа оборотов.

Общим с предлагаемой нами конструкцией является только регулирование загрузки полуфабрикатов, подаваемых в установку в зависимости от нагруженности электродвигателя. В известном изобретении это достигается путем регулирования числа оборотов, в нашем случае - путем уменьшении подачи полупродукта в смеситель, в предлагаемой нами конструкции отсутствует шнек, выполненный с конической и цилиндрической секциями.

В нашем случае устройство предназначено для переработки отходов полиэтиленовой пленки и включает операции измельчения отходов, их пластикацию и в дальнейшем - гидродеструкцию, в известной конструкции пластикатора идет изготовление готового изделия.

Использование шнекового пластикатора для переработки отходов полиэтиленовой пленки не представляется возможным по следующим причинам:

- отходы полиэтиленовой пленки представляют собой длинные узкие полоски пленки и при попадании их в шнек, они будут его забивать;

- даже если их удастся пропустить через шнек, предварительно измельчив их, то по схеме рассматриваемого патента мы должны выпускать готовую продукцию, в нашем случае гранулы и измельченный полиэтилен загружаются в основную линию производства изделий из полиэтилена, т.е. не дублируется производство.

В патенте РФ 2036097 предложено устройство для переработки пластичных материалов, содержащее корпус с загрузочным и выходным отверстиями, снабженный нагревателями, и размещенный в корпусе рабочий орган. Он выполнен в виде последовательно зацепляющихся зубчатых валков, образующих внутреннюю полость, эта полость сообщается с загрузочными отверстиями через зазор между двумя крайними валками последовательности. Рабочий орган расположен под загрузочным отверстием, причем зубья валков, находящиеся под загрузочным отверстием корпуса, выполнены уменьшенной высоты. Также имеется устройство для изменения величины зазора.

Известное изобретение предназначено для переработки пластичных материалов путем их подогрева, а затем пропускания расплавленной массы через рабочий орган - зубчатые валки.

Здесь так же, как и в предыдущем случае устройство предназначено для изготовления готового изделия из отходов пластичных материалов. Целью же предлагаемого нами изобретения является возвращение отходов полиэтиленовой пленки на основную технологическую линию производства изделий из полиэтилена.

Известна также RU 2035308 установка для переработки политетрафторэтилена. Она содержит реактор с вертикальной входной частью, крышкой и выходными трубопроводами подвода и отвода газов. Установка также снабжена трубчатой печью предварительного нагрева, установленной на вертикальной входной части реактора, шнековым питателем для непрерывной подачи политетрафторэтилена в реактор. На крышке реактора соосно с ним размещены центробежный вентилятор и вихревые ловушки для сбора тонкодисперсного порошка, которые соединены с реактором входными и выходными трубопроводами. В реакторе установлена цилиндрическая вставка с перфорированным дном с зазором от его стенок и соединенной с реактором по окружности входной части реакционной зоны. Верхняя кромка вставки расположена на уровне или ниже отверстий в реакторе для выхода продуктов термодеструкции, между камерой шнекового питателя с холодильником выполнено отверстие с установленными в нем входным и выходным патрубками для продува продуктов термообработки.

В указанном изобретении предусматривается переработка политетрафторэтилена в реакторе при достаточно высоких температурах и с получением продуктов термодеструкции. В нашем предложении не требуется ни специальной печи для подогрева загружаемого продукта, ни самой печи. Разогрев происходит благодаря переходу механической энергии в тепловую. Процесс практически включает операцию пластикации отходов пленки, а затем с помощью воды - деструкцию. В обоих случаях эти процессы протекают при разных условиях.

В обоих случаях имеются вентиляторы, но их назначение также разное, в известном случае - для продува продуктов термообработки, в том числе газов и сбора тонкодисперсного порошка, в нашем случае - паров воды.

Несмотря на общую схожесть установок, они, как мы видим, имеют существенные отличия.

Ближе всех к предлагаемому нами изобретению относится способ переработки отходов полиэтилена RU 2005605 CI, 1994.

Способ по этому патенту включает измельчение, промывку, сушку, вальцевание с одновременным смешиванием с модифицирующими добавками и гранулированием.

С целью увеличения ударной вязкости изделий из вторичного полиэтилена и расширения области применения способа за счет переработки загрязненных и состаренных отходов полиэтилена с низкой текучестью расплава, перед вальцеванием отходы полиэтилена разогревают до температуры на 10-30oC ниже температуры плавления полиэтилена, вальцуют на вальцах с фрикцией 1,1-1,4 при температуре валков на 20-50oC ниже температуры плавления полиэтилена, при этом в качестве модифицирующих добавок используют 0,1-3 мас.% порошка оксида металла.

Общим в указанном и предлагаемом нами способе является один и тот же перерабатываемый компонент и единая цель - вторичное использование отходов полиэтилена.

Вместе с тем имеются принципиальные отличия, прежде всего в известном изобретении применяют модифицирующие добавки, порошок оксида металла, в нашем случае добавки не требуются. Далее производится подогрев компонентов и вальцев при вальцевании. В предлагаемом нами изобретении расплавленные отходы полиэтилена не вальцуют, а подвергают гидродеструкции, а полученный измельченный полиэтилен направляют в основное производство изделий из полиэтилена.

Целью предлагаемых способа и устройства является переработка отходов полиэтиленовой пленки с минимальными энергозатратами и получение отходов полиэтилена в виде гранул и мелких частиц для использования их при производстве полиэтиленовой пленки или изделий из полиэтилена.

Сущность предлагаемого способа заключается в загрузке отходов полиэтиленовой пленки в агломератор при вращающихся роторных ножах при силе тока в электродвигателе в пределах 4-6 А, измельчение отходов роторными ножами, двигающимися против часовой стрелки со скоростью вращения не менее 2910 об/мин. При нагрузке свыше 28 А, загрузка пленки прекращается.

Роторные ножи измельчают отходы полиэтиленовой пленки на мелкие частицы. Вся измельченная масса отходов пленки вращается с высокой скоростью, в результате трения о стенки агломератора масса нагревается, происходит переход механической энергии в тепловую.

Измельченную массу под воздействием тепловой энергии расплавляют до образования тестообразной массы. Затем подают воду из расчета до 100 см3 на 1 кг загруженных отходов и одновременно включают воздуходувку для отсоса паров воды. Происходит гидродеструкция и тестообразная масса распадается на мелкие гранулы и частички оплавленной пленки, после сушки с помощью воздуходувки продукцию выгружают из агломератора.

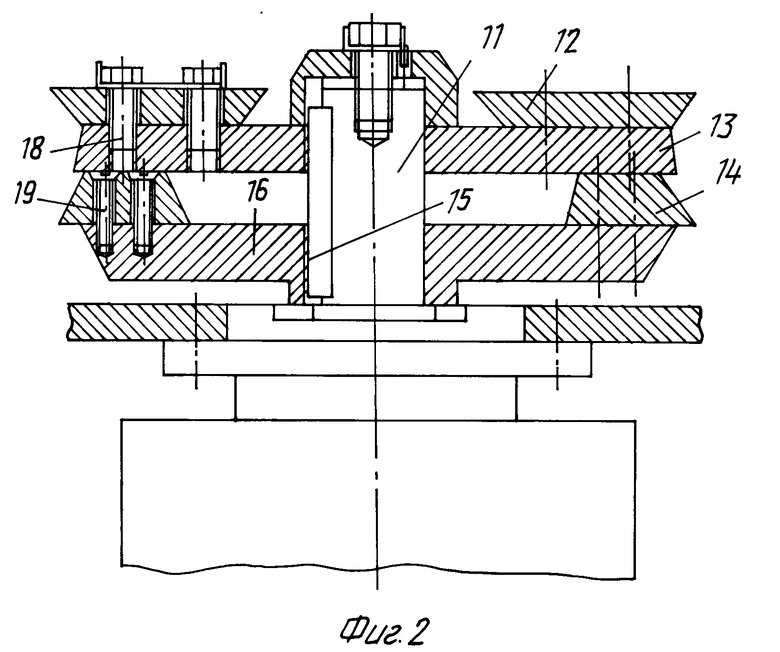

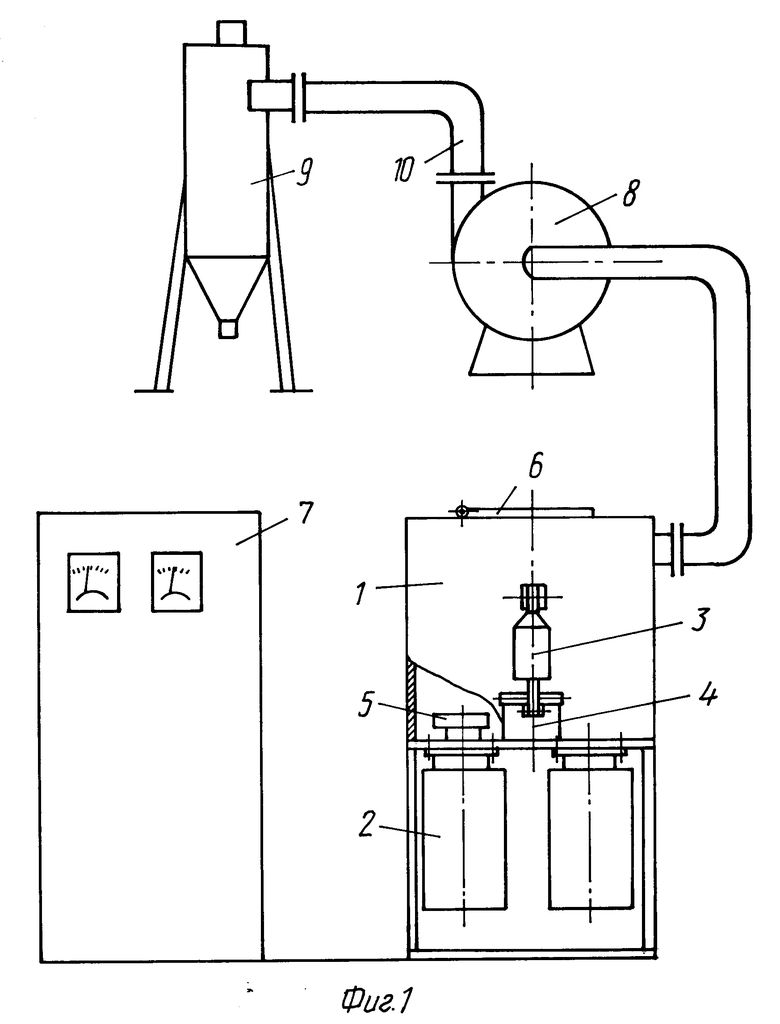

Сущность предлагаемого устройства показана на чертежах, где на фиг. 1 показан схематично агломератор с системой его управления: на фиг. 2 показано устройство роторных ножей.

Агломератор содержит корпус 1, электродвигатели 2, пневмоцилиндр 3, заслонку 4, роторные ножи 5, загрузочный люк 6. Кроме того, имеется электрошкаф 7, воздуходувка 8, циклон 9, гибкие трубопроводы 10.

Корпус агломератора 1 выполнен в виде стальной конструкции из листового металла и уголка, на нем смонтированы все узлы и механизмы агломератора. Электродвигатели 2 предназначены для привода роторных ножей 5, электродвигатели вращаются в одном направлении против часовой стрелки. Пневмоцилиндр 3 предназначен для открывания заслонки 4 при выгрузке продукта из агломератора и закрывания ее перед новой загрузкой отходами пленки. Заслонка выполнена из листового материала прямоугольной формы и соединена с пневмоцилиндром с помощью шарнира.

Роторные ножи 5 предназначены для измельчения пленки и создания условий для расплавления.

На фиг. 2 представлены вал 11 электродвигателя 2, верхние ножи 12, промежуточный фланец 13, нижние ножи 14, шпонка 15, ротор с ножами 16, болты крепления верхних ножей 18, болт крепления 19 ротора 16 на валу 11.

Предлагаемое устройство работает следующим образом.

В агломератор через загрузочный люк 6 при включенных электродвигателях 2 загружаются отходы полиэтиленовой пленки в количестве 6-7 кг. При загрузке отходов в агломератор нагрузку электродвигателей контролируют по показаниям амперметра. Загрузка отходов производится при 4-6 А. При возрастании нагрузки свыше 28 А на любой двигатель загрузка прекращается.

После загрузки отходов в агломератор визуально наблюдают за измельчением отходов и состоянием плавления массы. При получении однородной тестообразной массы в агломератор подают воду из расчета 100 см3 на 1 кг загрузки с одновременным включением воздуходувки 8. Вода охлаждает тестообразную массу, при этом образовавшиеся пары воды отсасываются из агломератора через гибкие трубопроводы 10 воздуходувкой 8 из агломерата вместе с парами воды, которые конденсируют в циклоне 9, а тестообразная масса благодаря гидродеструкции разделяется на мелкие гранулы и оплавившиеся частички пленки. После отсоса паров воды из агломерата воздуходувка отключается и включается электроклапан пневматического цилиндра 3, открывается заслонки 4 и происходит выгрузки продукта из агломерата. После выгрузки включается автоматически электроклапан пневматического цилиндра 3 и заслонка 4 закрывается.

Предлагаемые способ и устройство для переработки отходов полиэтиленовой пленки, образованных в производстве, опробированы на заводе бытовой химии АО Ангарской нефтехимической компании.

Результаты положительные, намечается широкое внедрение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 2014 |

|

RU2575726C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАВШЕЙ ПЛАСТИКОВОЙ ТАРЫ ДЛЯ НЕФТЕПРОДУКТОВ, НАХОДЯЩЕЙСЯ В УДАЛЁННЫХ ТЕРРИТОРИЯХ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2779757C1 |

| АГЛОМЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛАСТМАСС | 2002 |

|

RU2228843C2 |

| БУНКЕР-ВОРОШИТЕЛЬ | 1998 |

|

RU2143339C1 |

| Способ переработки отходов термопластов в роторном агломераторе | 1986 |

|

SU1353608A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИБРИДНОГО АРМИРОВАННОГО СЛОЖНОКОМПОЗИТНОГО МАЛОГОРЮЧЕГО ПОЛИЭТИЛЕНОВОГО ПЛАСТИКА | 2016 |

|

RU2633890C1 |

| Способ разделения отходов пластических масс | 1982 |

|

SU1054080A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

В способе переработки отходов полиэтиленовой пленки загружают отходы на вращающиеся против часовой стрелки роторные ножи. Отходы измельчают. Измельченную до тестообразного состояния массу охлаждают, сушат м высушенную массу выгружают. Роторные ножи вращают со скоростью выше 2910 об/мин при нагрузке на электродвигатель 4-6 A. При охлаждении массы ее подвергают гидродеструкции, отсасывая образовавшиеся пары воды посредством циклона. При нагрузке на электродвигатель выше 28 А загрузку отходов прекращают. При охлаждении подают воду в количестве 100 см3 на 1 кг загружаемых отходов. Устройство для переработки отходов полиэтиленовой пленки содержит агломератор с загрузочным люком и выгрузочным отверстием, снабженный приводными ножами. Агломерат снабжен воздуходувкой. Устройство имеет средство для подачи воды и систему трубопровода. Способ и устройство перерабатывают отходы полиэтиленовой пленки с минимальными энергозатратами и позволяют получать в результате переработки гранулы и мелкие частицы для дальнейшего их использования при производстве изделий из полиэтилена. 2 с. и 2 з.п. ф-лы, 2 ил.

| SU, 1595654 А1, 1990 | |||

| SU, 1353608 А1, 1987 | |||

| SU, 835792 А1, 1981 | |||

| SU, 797898 А1, 1981 | |||

| RU, 2005605 С1, 1994 | |||

| RU, 2036097 С1, 1995 | |||

| US, 3727850 А, 1973 | |||

| FR, 2269377 А1, 1975 | |||

| DE, 4118858 А1, 1992 | |||

| EP, 0650813 А1, 1995 | |||

| RU, 2036099 С1, 1995 | |||

| RU, 1807939 А, 1993 | |||

| RU,1808717 А, 1993 | |||

| RU, 2035308 С1, 1995. |

Авторы

Даты

1998-10-20—Публикация

1996-02-12—Подача